城市轨道交通TBM拆卸洞室设计及安全性研究

2016-04-11张泰

张泰

(中铁第一勘察设计院集团有限公司,陕西西安 710043)

城市轨道交通TBM拆卸洞室设计及安全性研究

张泰

(中铁第一勘察设计院集团有限公司,陕西西安710043)

摘要:以重庆轨道交通六号线工程铜锣山隧道为研究对象,针对大埋深隧道,提出复合式TBM在隧道洞内进行拆卸,并借助有限元软件采用定量分析与监控量测相结合的方法,进行拆卸洞室结构安全性分析。研究结果表明:重庆地区类似工程采用复合式TBM在隧道内拆卸安全可行;采用“拆卸洞+运输洞”的形式进行接收,实现了复合式TBM在洞内分解拆卸、车辆装载运输,避免了施作超深吊出竖井的高风险等问题,可为重庆及其它地区类似工程提供借鉴。

关键词:复合式TBM洞内拆卸有限元分析结构计算

全断面隧道掘进机施工技术以其快速、安全、优质、环保等诸多优点,在地铁建设中得到广泛应用。为了适应城市地质环境中软硬不均、变化频繁、复合交互且岩石强度差异较大的地层,复合式TBM施工技术应运而生。但由于实际工程中的应用实例较少,相关研究也比较滞后,可供参考文献较少。基于重庆轨道交通工程,王俊[1]从管片结构、超深竖井支护及穿越建筑物方面,对复合式TBM区间结构设计进行了研究;谭军民[2]对复合式TBM卡盾原因进行了分析,并制定应对措施;郭家庆等[3]对复合式TBM施工注意事项进行了分析;范九巳等[4]对复合式TBM掘进施工监理方法进行了探讨。但现有文献主要集中在对区间埋深较小、施工场地优越的隧道施工技术及设计方法等的研究。

本文将结合重庆地铁6号线铜锣山隧道工程实例,阐述复合式TBM在深埋隧道洞内拆卸的方案,并进行结构安全性分析,避免了深埋隧道施作超深竖井的问题,为后续类似工程的设计提供借鉴。

1 工程背景

1. 1工程概况

铜锣山隧道位于重庆地铁六号线刘家坪站—上新街站区间,下穿铜锣山段,为左右线平行的两条单洞单线隧道,线间距15 m,全长5 633 m。隧道属于长隧道,为了提高施工进度,满足工期要求,同时减少辅助坑道的施工,拟定采用复合式TBM +矿山法相结合的施工方法。铜锣山隧道出口端2 733 m段以灰岩为主,局部段落存在煤系地层、石膏岩、白云岩、断层破碎带,可能存在巷道、采空、溶腔、岩溶、突涌水等不良地质情况,考虑施工工期及安全等问题,该段采用钻爆法施工。考虑复合式TBM的适应性,拟在进口段2. 9 km的砂岩、泥岩段,采用2台直径6. 28 m的复合式TBM由隧道进口向上新街站方向掘进,通过在隧道内实现地下拆卸后,再沿斜井运输至地面。复合式TBM主要部件尺寸及质量如表1所示。

表1复合式TBM主要部件尺寸及质量

1. 2地质概况(表2)

复合式TBM施工段沿线地层由地表向下主要为第四系人工填土、残坡积及崩坡积土;侏罗系的自流井组、珍珠冲组地层的砂、泥岩;三迭系上统须家河组第六段石英砂岩。砂岩饱和单轴抗压强度值为39. 9 MPa,泥岩饱和单轴抗压强度值为6. 1 MPa。围岩级别判定:泥岩段Ⅳ级、砂岩段Ⅲ级。地下水不甚发育,主要为松散层孔隙水以及基岩裂隙水,受大气降水补给,涌水量较小,水文地质条件较好。

表2地层物理力学参数

2复合式TBM洞内拆卸方案设计

2. 1洞内拆卸工序

复合式TBM调头工序为:调头前准备工作(确定姿态、安装调头段钢轨、安装接收基座、安装洞门密封环、拆卸设备安装调试等)→右线贯通、渣土清理→主机和后配套分离→主机被牵引至拆卸洞内→主机拆卸运输出洞→后配套被牵引至拆卸洞内→后配套拆卸运输出洞→完成右洞拆卸工作→拆卸设备转移安装至左线。

2. 2拆卸洞及运输洞平面布置

复合式TBM施工终点位于铜锣山山体中部,埋深160 m,施作吊出竖井难度大,且复合式TBM拆卸后提升风险高,故通过施作拆卸洞室及斜井,将复合式TBM洞内拆卸并通过斜井运输至地面。

同时考虑到拆卸洞的结构尺寸大,将拆卸洞选址设置在围岩条件较好的Ⅲ级砂岩地段内,确保施工及结构安全。

拟定拆卸段采用“拆卸洞+运输洞”的形式,如图1所示。拆卸洞主要用于复合式TBM接收及主机、设备桥架和后配套拆卸、装车,运输洞主要用于将拆卸后的设备通过车辆运输至地面。

图1复合式TBM洞内拆卸平面布置

2. 3拆卸洞断面拟定

复合式TBM调头断面的净空尺寸应满足地铁建筑限界,以及各种设备使用功能与拆卸工艺的要求,并结合施工误差、结构变形和位移等因素给出必要的富裕量,再从经济性和实用性方面综合考虑。最终确定:

拆卸洞室的有效长度L = 35 m;

拆卸洞室的有效高度H = D + h1+ h2+ h3= 12 m;

拆卸洞室的有效宽度B = D + d = 8. 28 m;

拆卸洞走行吊机安装宽度B1= B + 2b = 8. 5 m。

拆卸洞限界断面如图2所示。

图2复合式TBM拆卸洞限界断面

3 结构计算分析

3. 1基本假定与荷载

3. 1. 1基本假定

1)假定各地层均为理想弹性体,且属连续、均质的各向同性体;

2)假定衬砌为小变形弹性梁,并离散为足够多个等厚度直杆梁单元;

3)假定初期支护与四周围岩密贴,且回填材料的力学参数不小于周围岩体的力学参数;初期支护与二次衬砌密贴,且回填材料的力学参数不小于初期支护的力学参数;

4)用布置于各节点上的弹簧单元来模拟围岩与初期支护、衬砌的相互约束;假定弹簧不承受拉力,即不计围岩与支护结构的黏结力;弹簧受压时的反力即为围岩对衬砌的弹性抗力。

3. 1. 2计算荷载

根据结构形式、受力条件、地质条件等因素,考虑施工和使用年限内发生的变化,其主要荷载包括:结构自重、地层压力、水压力及浮力等永久荷载;洞内桥吊工作荷载等施工荷载。并根据现行国家标准及相关规范规定的可能出现的最不利组合进行计算。

3. 2计算模式

为尽可能掌握隧道衬砌的实际受力状态,按地层—结构模式(平面)进行了计算。计算软件为Ansys。为了建立真实的物理模型,围岩采用等参平面四边形单元进行离散,而二次衬砌采用梁单元( beam)模拟。

3. 2. 1有限元模型

1)计算模型

根据断面区间隧道位置关系图建立模型,上表面取距拱顶30 m,左边界、右边界及下表面取至离隧道周边4D处。约束条件:左右边界受水平约束,垂直方向底面受竖向约束,顶面为荷载约束。计算模型如图3所示。

图3“地层—荷载”计算模型与网格划分

2)地层及结构物理力学参数

计算时围岩和衬砌结构的物理力学指标根据《重庆地铁六号线二期铜锣山隧道工程勘察报告(详勘)》加以选取。

3)屈服准则

计算采用弹塑性平面应变模型。岩土材料的非线性按DP材料处理,塑性准则使用Drucker-Prager屈服准则。

4)计算步骤模拟

计算步骤为初始平衡→隧道开挖→隧道衬砌施作→洞内桥吊工作荷载施加。

3. 2. 2计算结果

1)隧道周围的围岩应力

由各个方向的应力云图可看出,隧道周围大部分区域是受压的。应力极值分布见表3。本段围岩处于T3xj砂岩中,地基承载力为3 MPa,满足要求。

表3拆卸洞周边围岩应力

2)二次衬砌结构内力

选取隧道结构拱顶、拱腰、支座、边墙、仰拱进行受力分析检算。

二次衬砌结构采用“破损阶段”法设计,以可靠指标度量结构构件的可靠度;并根据承载力极限状态及正常使用极限状态的要求进行裂缝验算。隧道衬砌各控制点内力及安全系数及裂缝检算结果见表4、表5。

表4安全系数检算结果

表5裂缝宽度检算结果

经过验算,结构安全系数及裂缝宽度符合相关规范要求[5-6]。

通过上述结构计算与综合分析,并结合重庆地铁的经验,拆卸洞拟采用复合式衬砌,其支护参数见表6。

表6拆卸洞支护参数

4 监控量测

在隧道开挖后,立即进行拱顶沉降、水平收敛、底部隆起以及围岩压力等监测。

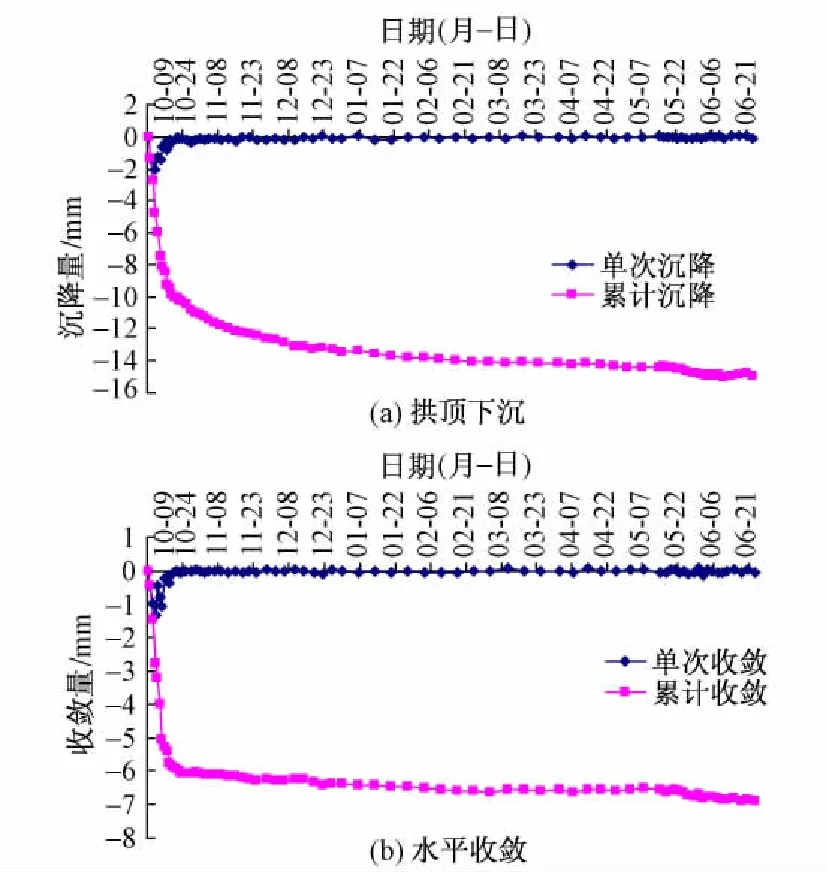

目前已完成区间结构施工,隧道拱顶下沉、水平收敛监测数据如图4所示。监测数据表明:最不利位置拱顶累计沉降14. 4 mm,水平收敛6. 8 mm,底部隆起0. 2 mm;各监测数据均满足变形控制标准的要求,且与施工阶段的数值模拟计算结果基本吻合,建(构)筑物、隧道结构均处于基本稳定状态。

图4施工过程监控量测

5 结论

1)采用复合式TBM在洞内拆卸并通过斜井运出是安全可行的,避免了施作超深吊出井的高风险等问题;

2)采用隧道内拆卸复合式TBM,实现了城市轨道交通长大穿山区间施工工法的多样性,拓展了复合式TBM的适用范围;

3)利用有限元软件,结合“地层—结构”模型定量分析受力情况,按破损阶段法进行强度验算,以可靠指标度量结构构件的可靠度,方法适当。

参考文献

[1]王俊.复合式TBM在重庆地铁实践中的关键技术研究[J].现代隧道技术,2011( 6) : 88-93.

[2]谭军民.复合地层中TBM卡盾原因分析及脱困案例[J].山西建筑,2012( 12) : 201-203.

[3]郭家庆,李磊.浅谈复合式TBM施工注意事项[J].建筑机械化,2012( 1) : 89-91.

[4]范九巳,张鹏.关于重庆地铁复合式TBM掘进施工监理方法的探讨[J].科技信息,2012( 28) : 393-394.

[5]中华人民共和国铁道部.TB 10003—2005铁路隧道设计规范[S].北京:中国铁道出版社,2005.

[6]中华人民共和国建设部.GB 50517—2003地铁设计规范[S].北京:中国计划出版社,2003.

(责任审编孟庆伶)

Design and its safety study on shield disassemble cavern for construction of urban transit project

ZHANG Tai

( China Railway First Survey and Design Institute Group Co.,Ltd.,Xi'an Shaanxi 710043,China)

Abstract:T he T ongluoshang T unnel in Chongqing urban rail transit line 6 was studied in this paper.As for the large section and deep-buried tunnels,disassembling in cavern using combined T BM was proposed.Quantitative analysis for cavern structural safety was performed by using finite element software,together with monitoring.T he results show that it is safe and feasible to disassemble with the combined T BM inside the tunnel in Chongqing area.T his method taked the mode of“disassemble cavern plus transport cavern”,facilitating the disassembling,truck loading and transporting of the combined T BM inside the cavern and avoiding the high risk of making super depth hanging out shaft.It may provide guidelines for similar projects in Chongqing or other places.

Key words:Combined T BM ; Disassemble cavern; Finite element analysis; Structural calculation

文章编号:1003-1995( 2016) 02-0062-04

作者简介:张泰( 1985—),男,工程师。

收稿日期:2015-07-09;修回日期: 2015-10-20

中图分类号:U452.2+5

文献标识码:A

DOI:10.3969 /j.issn.1003-1995.2016.02.15