基于薄壁梁压溃和弯曲理论的前纵梁轻量化设计*

2016-04-11陈光,陈超,路深,陈勇,李杨

陈 光,陈 超,路 深,陈 勇,李 杨

(1.河北工业大学机械工程学院,天津 300131; 2.中国汽车技术研究中心国家轿车质量监督检验中心,天津 300300)

2016199

基于薄壁梁压溃和弯曲理论的前纵梁轻量化设计*

陈 光1,陈 超2,路 深1,陈 勇1,李 杨1

(1.河北工业大学机械工程学院,天津 300131; 2.中国汽车技术研究中心国家轿车质量监督检验中心,天津 300300)

在保证某国产B级轿车抗撞性的基础上进行了其前纵梁的轻量化设计。首先根据变形特征将前纵梁划分为5个子结构,并通过有限元分析获得各子结构的压溃力或弯矩。以十二直角薄壁梁压溃理论为基础,根据压溃部分的压溃力进行子结构设计;进而根据弯曲变形中应力分布特点,将十二直角薄壁梁截面组合为一个或数个标准矩形截面,代入矩形薄壁梁最大弯矩理论表达式,获得十二直角薄壁梁的最大弯矩,并根据该车子结构的最大弯矩进行弯曲部分的结构设计。最终结果在保证整车正面碰撞波形的同时,减轻纵梁质量约15%。

薄壁梁;抗撞性;轻量化设计;压溃;弯曲

前言

汽车车身碰撞安全构件的刚度、力的传递、结构变形方式的诱导及与其它结构的相互作用等共同决定了整车的碰撞性能,其结构的截面设计和材料选择从本质上影响了整车在碰撞中表现出的能量耗散特点。

在整车正面全宽碰撞(FRB)中,前纵梁通过压溃和弯曲两种基本变形方式耗散和传递50%~60%的碰撞能量,是乘用车车身结构中重要的纵向受力薄壁梁构件[1]。前纵梁的设计需考虑到整车级别碰撞安全性能的要求、各部分结构之间的能量分配和刚度分布等问题[2-3]。在整车结构设计完成后,前纵梁的抗撞性设计效果才能在整车正面碰撞中进行综合评估。

20世纪90年代,学者们提出了性能驱动设计思想,也就是在设计初期开始通过简单的力学、运动学和有限元分析对所设计的结构性能进行控制,并在结构设计的整个过程中始终采用CAE技术对性能进行控制和优化,尽可能避免在结构试制之后出现不易修改的性能缺陷,降低开发成本、提高设计成功的可能性[4-5]。

基于性能驱动设计的思想将整车碰撞性能目标(碰撞波形、整车耗散能量和侵入量等)分解为子结构抗撞性设计目标(压溃平均反力或弯矩等),再通过建立薄壁梁截面形式、截面特性和材料与薄壁梁结构的压溃反力和弯矩之间的理论关系,根据子结构的抗撞性设计目标就可以选择满足抗撞性和质量要求的截面和材料特性。这种设计流程适用于车辆的概念数据设计(Rough 3D数据)阶段,本文中采用该流程,基于十二直角压溃和弯曲理论,进行了前纵梁结构的轻量化设计。

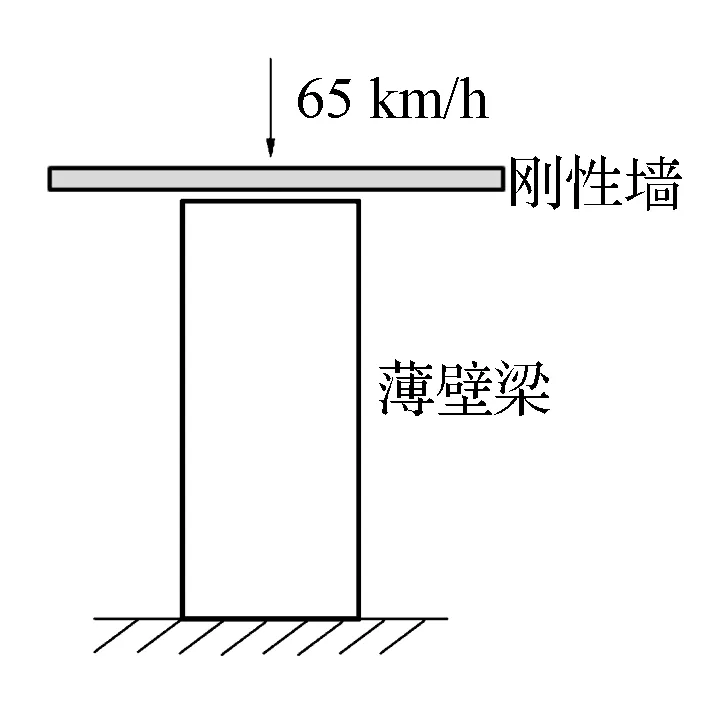

1 前纵梁抗撞性设计目标

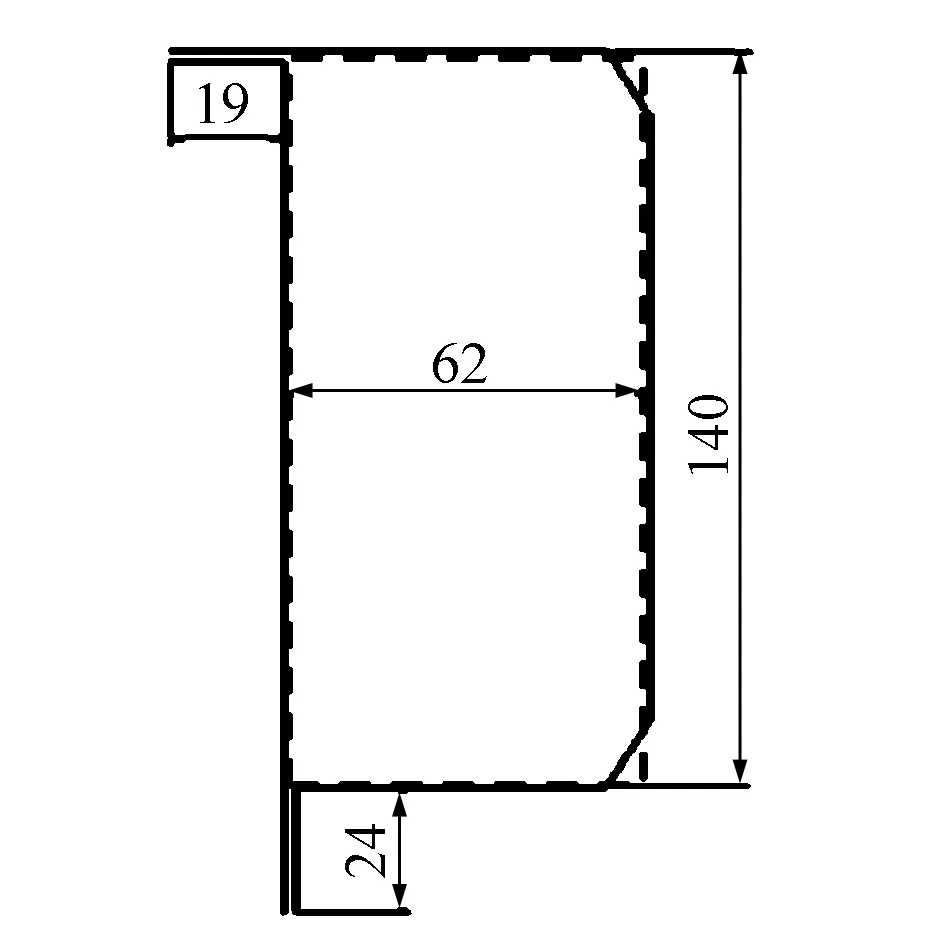

以某国产四门B级乘用车为例,质量为1.3t。当正面刚性壁障碰撞速度为65km/h时,整车前端结构刚好达到最大变形,因此采用65km/h的正面全宽刚性碰撞工况,如图1所示。该乘用车初始总动能为216kJ,前端结构吸能量为156.9kJ,占总吸能量的72.6%,其中保险杠及吸能盒和纵梁吸能量为85.5kJ,占前端总吸能量的54.5%。

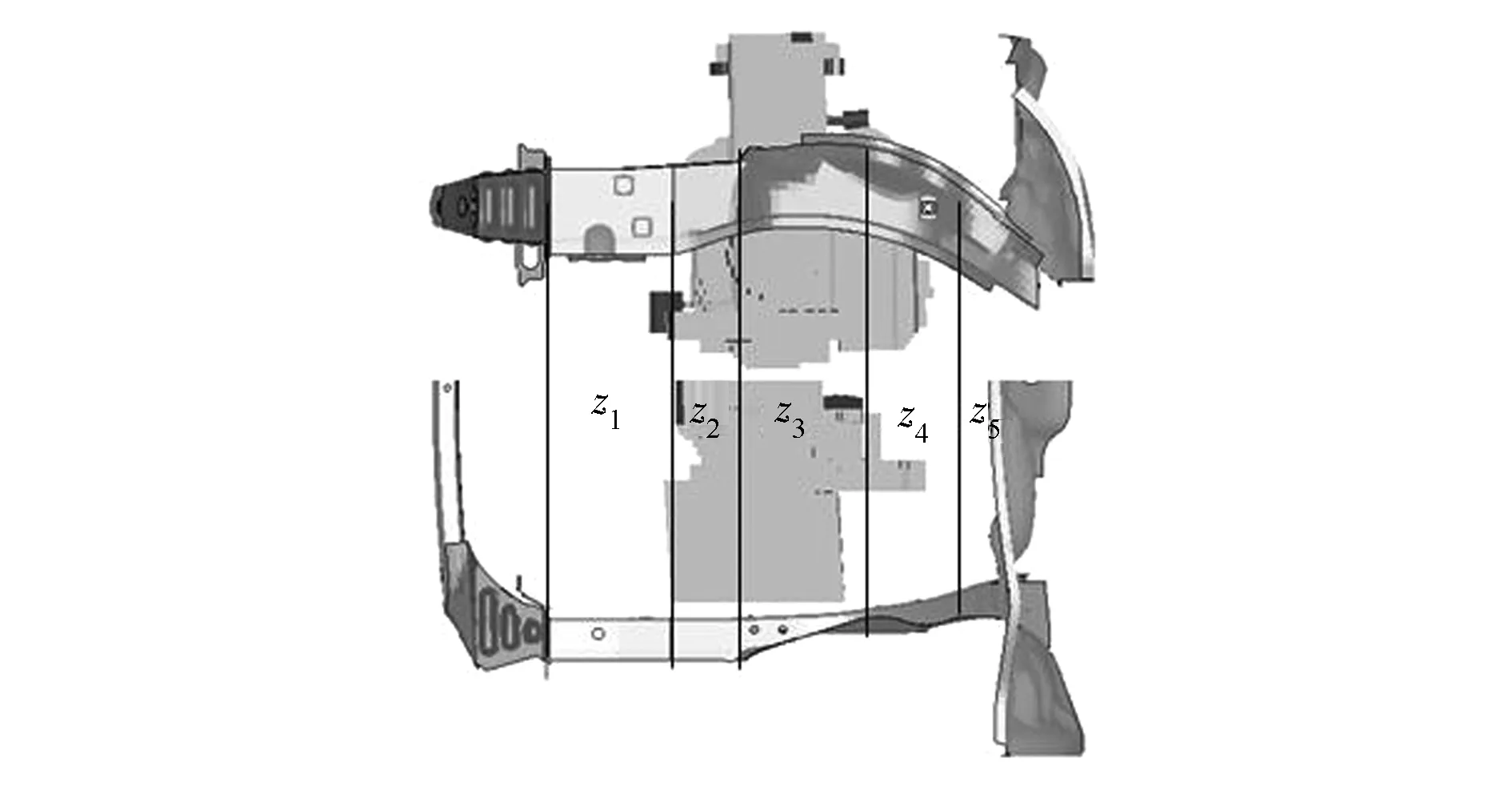

图1 某B级轿车整车工况

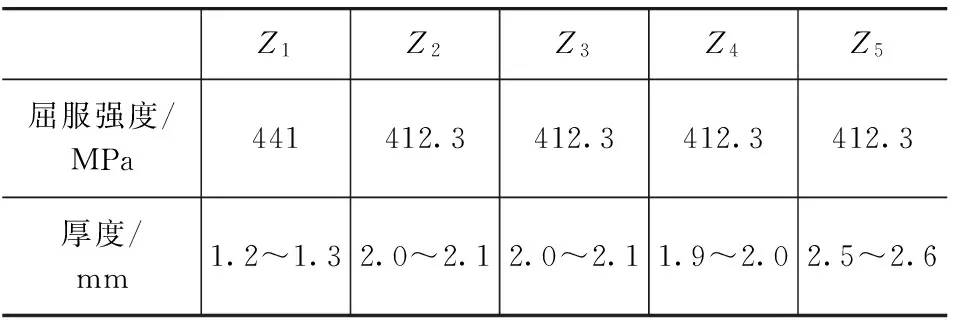

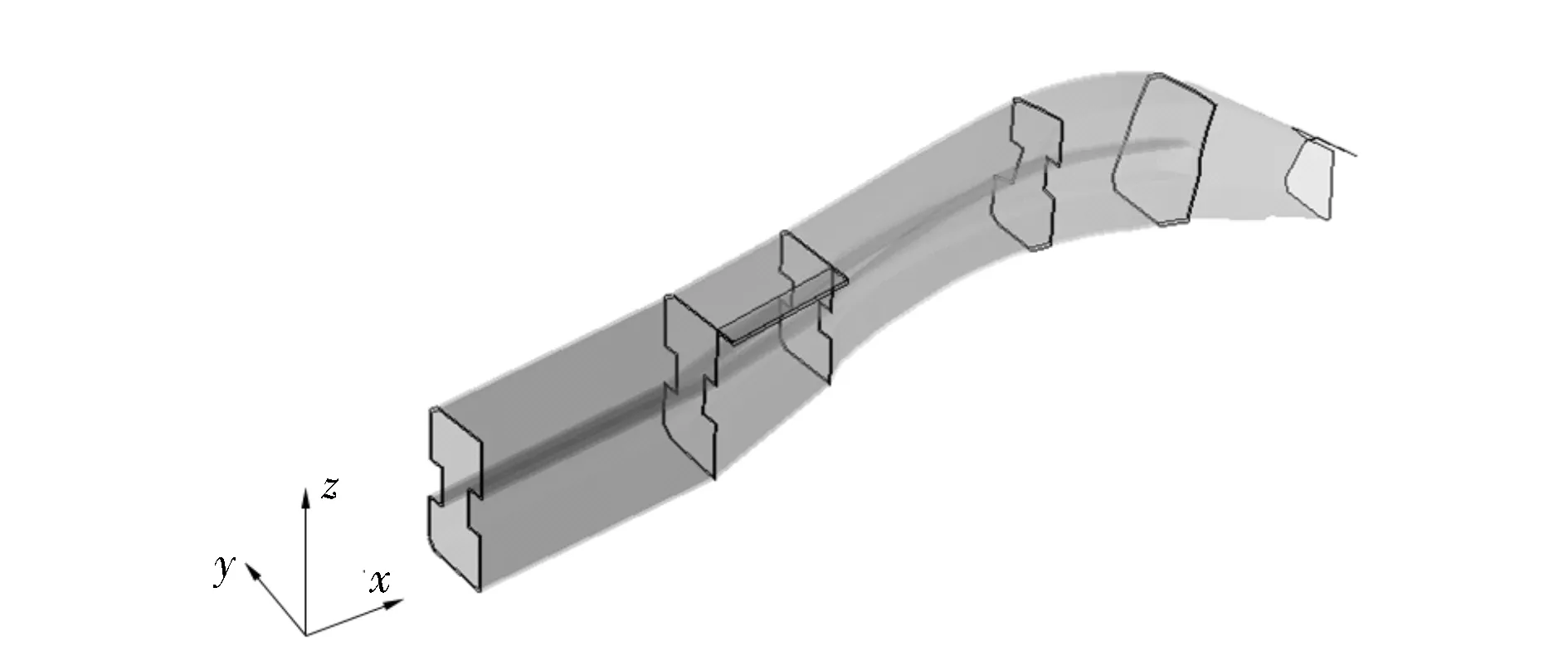

根据不同变形特点将纵梁划分为5段子结构,如图2所示,Z1-Z5段是划分的前纵梁子结构。Z1段为压溃变形;Z3和Z4段为弯曲变形,如图3所示。Z2段为Z1段向Z3段的过渡区,受Z3段前部弯曲的影响,变形不大,但是对Z1段的压溃起到支撑作用,因此,Z2段的压溃特性影响到整车的正面抗撞性。

图2 前纵梁子结构划分示意图

图3 保险杠和纵梁正面碰撞变形序列

图4 压溃变形结构加载方式

因此,以平均压溃反力作为Z1段和Z2段的抗撞性评价指标。对Z1和Z2段进行单独加载,加载方式如图4所示。将Z1和Z2段结构一端约束,刚性墙以65km/h的初速度冲击,使Z1和Z2段产生较为彻底的压溃变形。通过有限元分析获得原车Z1和Z2段的平均压溃反力Fz1和Fz2分别为83和182kN。

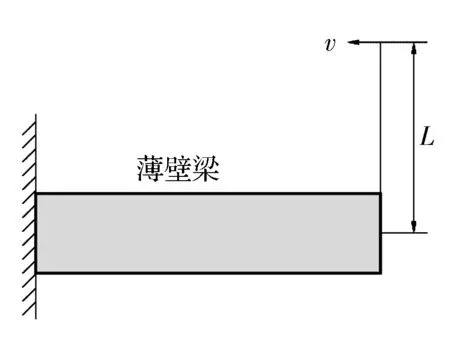

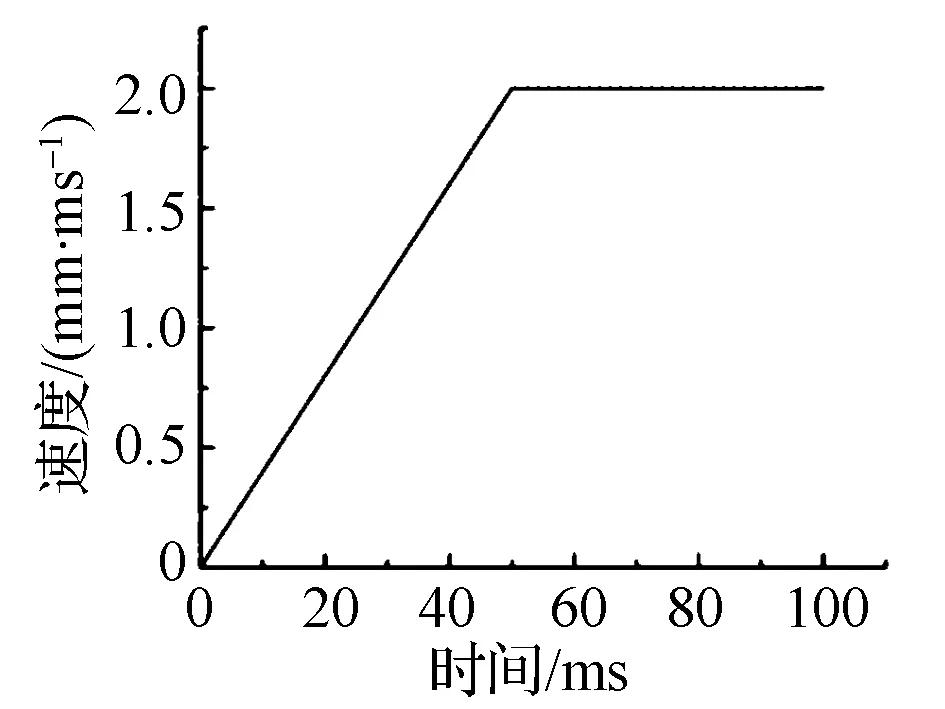

以弯矩作为Z3-Z5段的抗撞性评价指标,由于原结构纵梁渐进变化,根据纵梁Z3-Z5段截面,以每段中部截面为基准,建立等截面薄壁梁进行等效评价,如图5所示。采用如图6所示的弯曲工况对Z3-Z5段等效纵梁进行加载。其中等效薄壁梁一端固定,另一端与长度为L的刚性梁相连,在刚性梁的另一端施加速度,速度曲线如图7所示。为使上述截面尺寸的矩形薄壁梁受到的轴向力影响降低到1%以下,刚性梁长度应不小于3.8m(刚性梁不影响计算速度)。

通过有限元分析得到Z3-Z5段绕车身坐标系y轴的最大弯矩My3max、My4max和My5max分别为11 000,12 000和6 700N·m,绕z轴正负向的最大弯矩为Mz3max(3 250,3 106),Mz4max(3 924,3 583)和Mz5max(3 120,3 240),单位均为N·m。

图5 Z3-Z5各等截面梁

图6 薄壁梁纯弯工况加载示意图

图7 加载速度曲线

2 基于薄壁梁压溃理论的压溃部分设计

2.1 薄壁梁平均压溃力理论

在文献[6]中,推导了多直角薄壁梁平均压溃力的表达式。多直角薄壁梁的平均压溃反力Pm为

(1)

式中:m为截面中出现的直角数;l为截面周长;h为截面厚度;M0为单位塑性极限弯矩,即

M0=σ0h2/4

(2)

式中:σ0为等效流动应力,其表达式[7]为

(3)

式中:σu为材料的极限应力;n为材料的硬化因子。

2.2 前纵梁压溃结构设计

纵梁Z1段的抗撞性评价指标为其平均压溃反力83kN。将Z1段的轻量化目标设定相对原结构质量减轻20%。

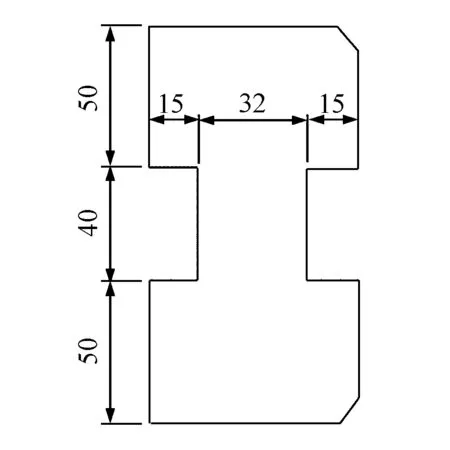

Z1段压溃反力主要由钢板焊接后形成的矩形所提供,翻边结构的作用一方面是与周边连接,另一方面是辅助形成直角提供足够的承载力。其具体尺寸如图8所示(单位为mm),材料屈服极限均为441MPa,截面主体包括4个直角,可等效为图中虚线所示矩形。当质量减轻20%时,若主体矩形的周长不变,结构的厚度应减为1.2mm。当保持结构的压溃反力不变时,根据式(1)计算并圆整后得截面的直角个数为12。根据结构的空间布置调整截面周长,保持新截面与原截面的长宽比相同,得到新十二直角薄壁梁主体结构截面尺寸如图9所示(单位为mm),周长约为464mm时,截面厚度为1.2~1.3mm。

图8 原纵梁Z1段截面

图9 Z1段轻量化设计截面图

Z2段是以压溃变形为主的Z1段与以弯曲变形为主的Z3段的过渡部分,Z2段截面厚度在Z3段截面确定后采用局部有限元分析获得。Z3段的变形主要为弯曲,设计中以弯矩为主要性能评价指标。

3 基于十二直角弯曲理论的前纵梁弯曲部分设计

3.1 十二直角薄壁梁最大弯曲理论

文献[8]和文献[9]中采用有效翼缘的概念推导了纯弯工况下矩形截面薄壁梁最大弯矩的表达式。矩形截面薄壁梁最大弯矩Mmax为

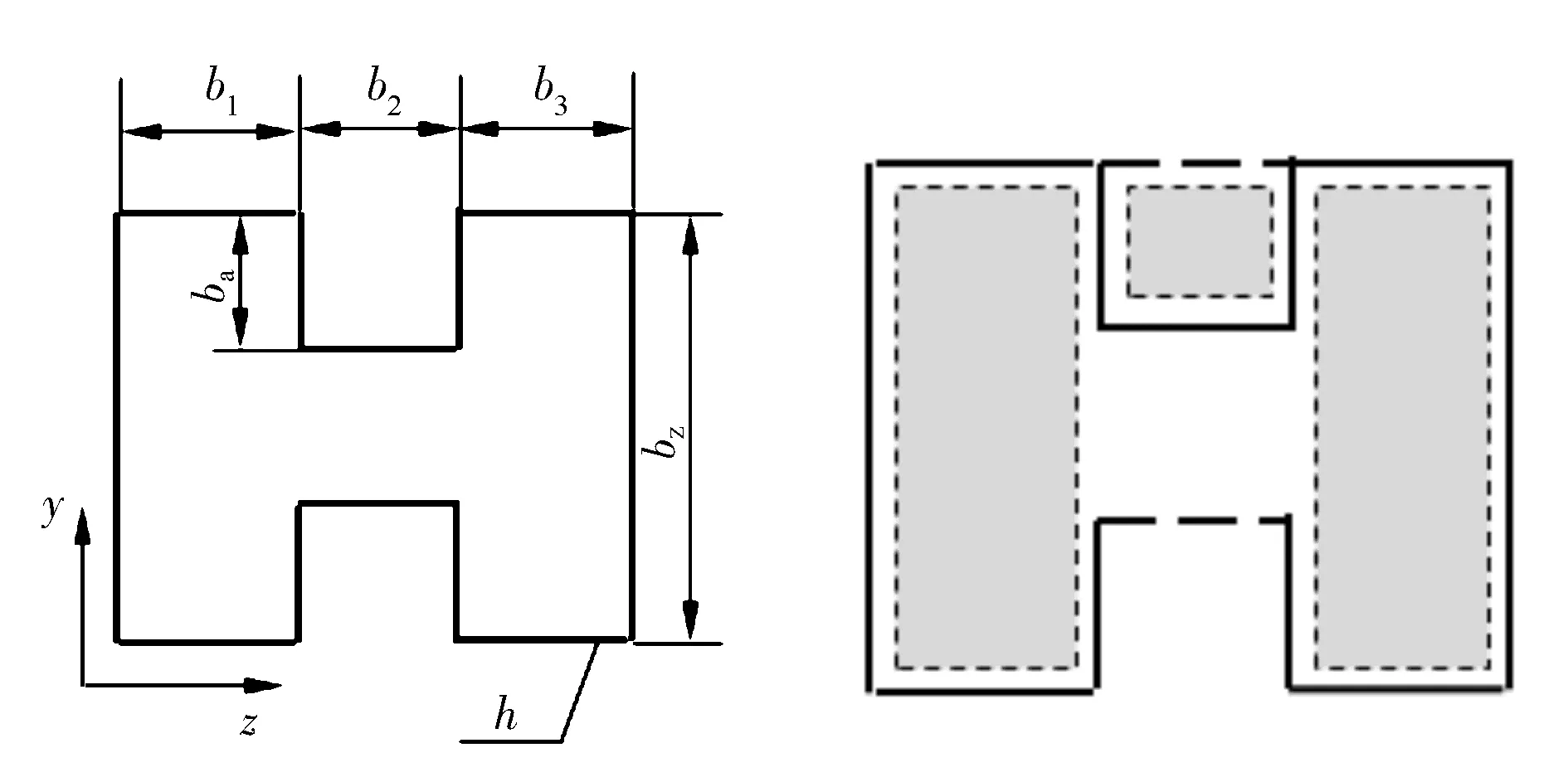

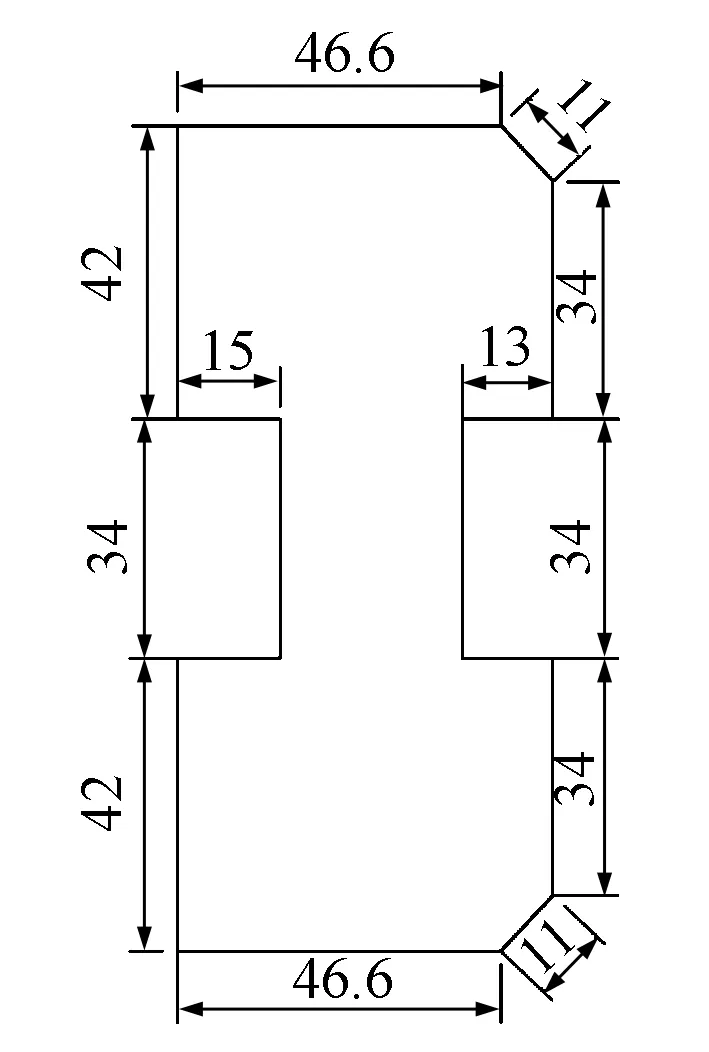

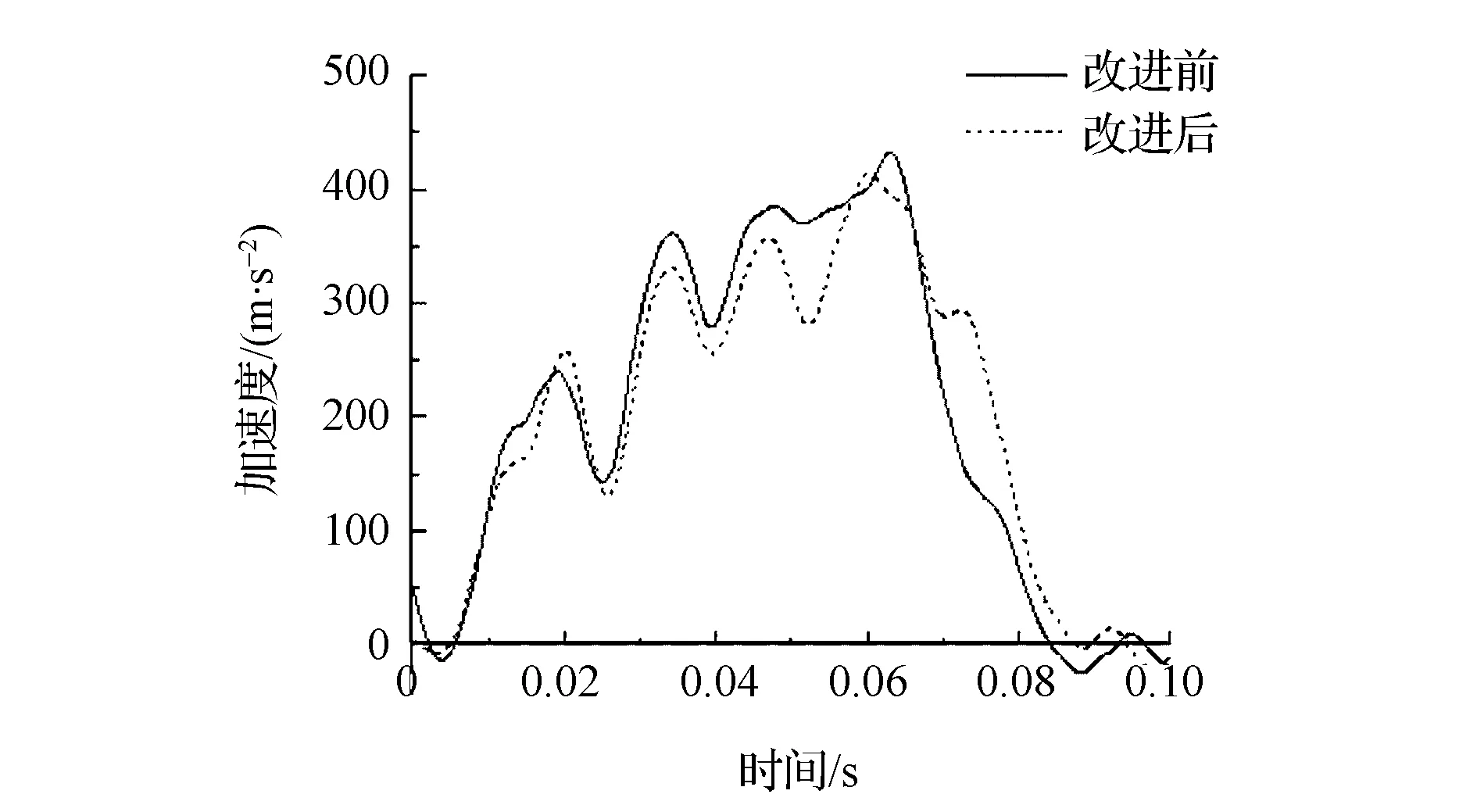

当σcr Mmax=Yhb2· (4) 当σcr≥2Y时, Mmax=MY=Yh[a(b-h)+0.5(b-2h)2] (5) 当Y≤σcr<2Y时, (6) 式中:a为矩形截面宽度;b为矩形截面高度;h为矩形截面厚度;E为材料弹性模量;Y为材料屈服应力;σcr为受压翼缘的临界应力。 (7) 如图10所示,在矩形薄壁梁最大弯矩理论基础上,将十二直角薄壁梁在绕y向弯曲时,组合为一个矩形截面,在绕z向弯曲时,划分为3个矩形截面。将相应的截面尺寸和材料参数带入矩形截面薄壁梁最大弯矩理论表达式,获得十二直角薄壁梁的最大弯矩。 图10 十二直角截面尺寸参数 对于如图10所示的十二直角截面,在绕y向弯曲时应力分布与矩形截面薄壁梁弯曲应力分布特点相近,如图11所示,在该工况下十二直角截面可以组合为一个矩形截面,采用矩形截面最大弯矩公式进行估算。将式(8)代入式(4)~式(7)获得十二直角薄壁梁y向弯曲的最大弯矩Mmaxy。 a=bz+2ba,b=b1+b2+b3 (8) 图11 矩形和十二直角薄壁梁弯曲应力分布 估算十二直角截面薄壁梁绕z向弯曲时的最大弯矩时,根据十二直角薄壁梁截面应力分布状态可将该截面沿z向划分为3个小矩形,如图12阴影部分所示。 图12 十二直角z向截面和矩形划分示意图 将式(9)中十二直角薄壁梁截面左侧第一个矩形尺寸代入式(4)~式(7)获得左侧矩形最大弯矩Mmax1。 a=b1,b=bz (9) 将式(10)中十二直角薄壁梁截面右侧第一个矩形尺寸代入式(4)~式(7)获得右侧矩形最大弯矩Mmax2。 a=b3,b=bz (10) 将式(11)中十二直角薄壁梁截面划分出来的中间小矩形尺寸代入式(4)~式(7)获得中间小矩形最大弯矩Mmax3。 a=b2,b=ba (11) 划分所得的3个矩形最大弯矩之和为十二直角截面z向的最大弯矩Mmaxz为 Mmaxz=Mmax1+Mmax2+Mmax3 (12) 3.2 弯曲结构设计 图13 Z3段截面尺寸 Z3和Z4段采用十二直角截面,承受绕y轴和z轴的弯矩,Z3结构截面尺寸如图13所示,Z4段连接Z3和Z5段,其截面形式由Z3段过渡为Z5段的矩形截面,且位于结构转角过渡区,截面尺寸相对Z3段稍大。为保证抗撞性不变,以两段纵梁的y向和z向最大弯矩Mymax和Mzmax为设计目标,保持原结构材料不变,屈服强度为412MPa,根据十二直角薄壁梁的最大弯矩理论表达式计算得Z3和Z4段结构厚度范围为1.9~2.1mm时可达到设定的最大弯矩目标值。由于Z3段截面尺寸较Z4段尺寸略小,因此Z3段厚度取值为2.0~2.1mm,Z4段取值为1.9~2.0mm。 Z2段为压溃变形的Z1段和弯曲变形的Z3段之间的过渡截面,Z5段则为Z4段和地板纵梁之间的过渡截面,且Z5段的抗弯能力与偏置碰撞时的侵入量密切相关,因此,文中采用图6的弯曲工况,建立两段的有限元分析模型,通过快速的局部有限元分析确定结构的合理厚度,表1为各段纵梁的材料和厚度范围,图14为各部位的断面图。 表1 新纵梁子结构材料和厚度 图14 各部位断面图 改进后的纵梁子结构Z1-Z5各段厚度值都取上限值,由于Z4段结构厚度与Z2和Z3段接近,为方便工艺设计Z4段厚度取为2.1mm。将纵梁集成于整车之中,进行整车正面65km/h全宽刚性墙碰撞有限元分析。纵梁结构的吸能量和原车的对比如表2所示,采用新截面的纵梁各段吸能量相对于原车基本不变。图15为纵梁改进前后整车加速度波形的比较。由表2和图15得到纵梁总吸能量和B柱下部加速度波形在改进前后比较接近。 表2 各段改进前后吸能量对比 kJ 图15 纵梁改进前后加速度波形对比 改进后的纵梁质量为12.7kg,相对原纵梁质量(含翻边)14.8kg减轻了约2.1kg,即15%。 (1) 将纵梁按照不同变形规律进行分段,在局部压溃工况和弯曲工况下采用有限元分析法,获得各段的压溃力和最大弯矩作为轻量化设计中的性能约束。 (2)根据十二直角薄壁梁弯曲时应力分布特点,通过合并和划分截面,带入矩形截面薄壁梁最大弯矩表达式,获得十二直角薄壁梁最大弯矩表达式。同时基于已获得的十二直角薄壁梁压溃理论,开展前纵梁结构截面和厚度尺寸的匹配设计,在保证整车正面抗撞性基本不变的基础上,十二直角截面纵梁相对矩形截面纵梁质量减轻了约15%。 [1] 张君媛,陈光,刘乐丹,等.乘用车结构正面抗撞性波形设计与目标分解[J].吉林大学学报(工学版),2012,42(4):823-827. [2] 王大志.基于乘员保护的汽车正面碰撞结构设计与变形控制研究[D]. 北京:清华大学,2006. [3] 唐洪斌.乘用车正面抗撞性设计方法研究[D].长春:吉林大学,2008. [4] MALEN D E. Fundamentals of automobile body structure design[M].SAE International, 2011: 224-226. [5] Vivek Bhise,Ghassan Kridli,Huzefa Mamoola,et al. Development of a parametric model for advanced auto-body design[C]. SAE Paper 2004-01-0381. [6] 张君媛,陈光,武栎楠.基于薄壁梁耐撞性理论的乘用车前纵梁轻量化设计[J]. 吉林大学学报(工学版),2013,43(6):1441-1446. [7] HANSSEN A G, LANGSETH M, HOPPERSTAD O S. Static and dynamic crushing of square aluminium extrusions with aluminium foam filler[J]. International Journal of Impact Engineering, 2000, 24(4): 347-383. [8] KECMAN D, SUTHURST G D. Theoretical determination of the maximum bending strength in the car body components[C]. The International Conference on Vehicle Structures, Bedford, England, July 16-18, 1984. [9] 余同希, 卢国兴. 材料与结构的能量吸收[M]. 华云龙,译.北京:化学工业出版社, 2006. Lightweight Design of Vehicle Front Rails Based on the Theory of Thin-walled Beam Crush and Bending Chen Guang1, Chen Chao2, Lu Shen1, Chen Yong1& Li Yang1 1.SchoolofMechanicalEngineering,HebeiUniversityofTechnology,Tianjin300131;2.NationalPassengerCarQualitySupervisionandInspectionCenter,ChinaAutomotiveTechnologyandResearchCenter,Tianjin300300 On the base of ensuring the crashworthiness of a domestic B class passenger car, a lightweight design of front rail is conducted. Firstly, according to deformation feature, the front rail is divided into five substructures and the crush force and the bending moment of substructures are obtained by finite element analysis. Based on the theory of twelve right-angle thin-walled beam crush, substructures are designed based on the crush force in collapsed regions. Then, according to the stress distribution features of bending deformation, the sections of twelve right-angle thin-walled beam are composed to form a standard rectangular section or several standard rectangular sections, which are then input to the theoretical expression of maximum bending moment for rectangular thin-walled beam, to get the maximum bending moment of twelve right-angle thin-walled beam. The bending structure is designed based on the maximum bending moment of substructures of vehicle. As the final result, the mass of front rail reduces by 15%, while ensuring the frontal crash waveform of vehicle. thin-walled beam; crashworthiness; lightweight design; collapse; bending *河北省高等学校自然科学青年基金(QN2016228)资助。 原稿收到日期为2016年7月4日,修改稿收到日期为2016年8月5日。

4 其他结构设计

5 整车验证

6 结论