燃煤工业锅炉烟气多污染物协同治理技术研究进展

2016-04-10李恒陈冬林叶托文聪熊颖

李恒,陈冬林,叶托,文聪,熊颖

(长沙理工大学能源与动力工程学院,能源高效清洁利用湖南省高校重点实验室,湖南长沙410114)

燃煤工业锅炉烟气多污染物协同治理技术研究进展

李恒,陈冬林,叶托,文聪,熊颖

(长沙理工大学能源与动力工程学院,能源高效清洁利用湖南省高校重点实验室,湖南长沙410114)

介绍了国内外燃煤工业锅炉烟气污染物协同治理技术现状,包括干式/半干式工艺、湿法工艺和其他工艺的原理、特征和改进方向,并对近年国内外发展的烟气脱硫、脱硝及除尘新技术的原理及研究现状进行了评述,展望了国内燃煤工业锅炉烟气污染物协同治理技术的发展趋势与技术方向。

燃煤工业锅炉;脱硫、脱硝及除尘;协同治理;一体化

目前我国在役燃煤工业锅炉达50万台之多。据统计,2014年我国燃煤工业锅炉年排放烟尘235.5万吨,SO2638.4万t,NOx783.1万t,分别占全国排放总量的34.6%、37.7%、13.5%。2014年7月1日,国家环保部出台《锅炉大气污染物排放标准》(GB13271-2014),对在用燃煤锅炉排尘限值为80 mg/m3,SO2限值为400 mg/m3,NOx限值为400 mg/ m3。然而,我国工业锅炉大多分体安装污染物排放控制的相关设备,成本高,且存在低温腐蚀、积灰、循环水严重浪费、废水难处理等问题。因此,研究可以协同脱除烟气中多种烟气污染物,且工艺简易、投资运行费用低、原料利用率高的污染物协同净化一体化装备,是提高工业锅炉热效率和控制污染物排放的重要研究方向。本文就工业锅炉污染物协同治理技术进行了介绍和分析,提出了一体化设计优化方法,并对各技术进行了综合比较。

1 湿法工艺

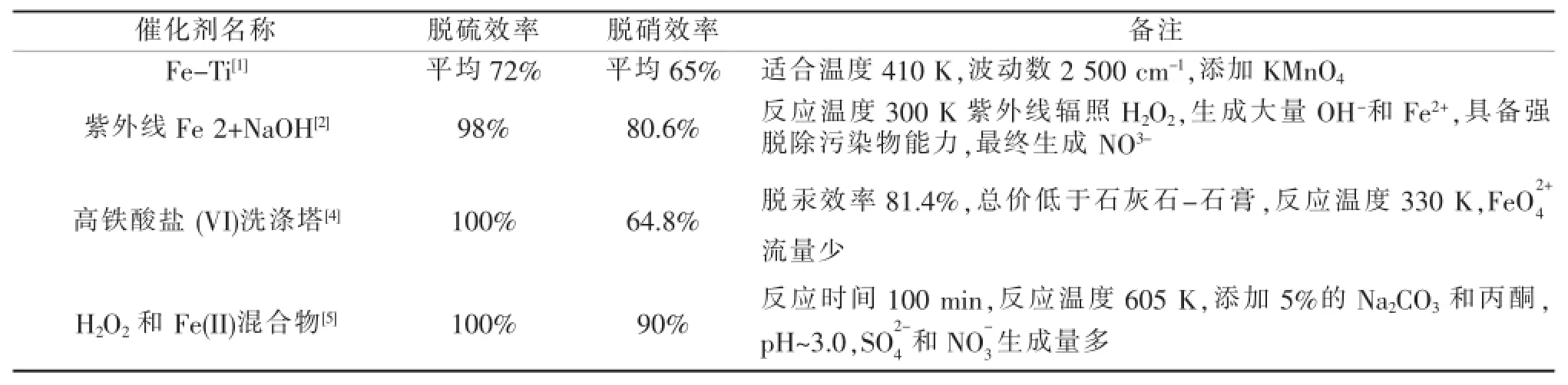

1.1 液相催化氧化法

液相催化氧化法是在催化脱硫的基础上形成的技术。其主要原理是在液相中加入Fe,Mn等过渡金属离子作为催化剂、OH-作为氧化剂,与烟气中的污染物发生催化氧化反应,将烟气中的SO2、NOx氧化成其溶于水中生成酸,再与Ca(OH)2反应生成副产品。此法运行成本较低,且利用氨作为中和剂,反应的最终产物可以作为肥料资源化利用,具有较好的经济价值。常用的氧化剂特点如表1所示。

液相氧化法脱除污染物的性能不仅在实验室得到验证,在试验方面也有应用。高宏亮[6]采用一塔式液相氧化吸收联合脱硫脱硝技术,其采用三层式结构,烟气先进入脱硫段以浆液脱硫除尘,后经氧化喷淋进入脱硝层与脱硝液反应,之后经由除雾器除雾,与脱硫脱硝装置配套的循环系统将亚硫酸盐运输至后处理系统。其投资比WFGD+SCR低约30%,脱硫和脱硝效率分别为98.2%和66.5%,SO2排放质量浓度≤20mg/m3,NOx排放质量浓度≤150mg/m3。

表1 各种催化剂的脱硫脱硝效率

但由于催化氧化法需要大量使用催化剂,且催化剂容易失活、产物中类亚硫酸盐等产品难以分离等原因,此方法并不容易得到广泛推广。

1.2 强氧化吸收法

强氧化吸收法包括氯酸氧化、碱液吸收法,以及在碱液中加入亚铁离子形成氨基轻酸亚铁鳌合物(如Fe(EDTA))等方法。以碱液吸收法为例,其主要通过NaOH等碱性化合物中和SO2和NOx,使之生成亚硫酸盐等产物。但由于此法须将烟气中90%以上的NO氧化成NO2或者N2O5等物质,而生成酸与碱液脱除,因此NO氧化反应成为目前研究热点之一,常用氧化剂包括O3、ClO2-等。强氧化吸收法具有运行成本较低,氧化性强等优点,所以其具有较强的实用性。

WANG Haiqiang[7]在100℃以上使用O3获得了较为优良的脱硫脱硝性能。I.Liémans等[8]使用含有H2O2的酸性溶液,在较低的温度20℃能达到90%和78%的脱硫效率和脱硝效率。Ding Jie[9]通过建立了新的脱硫脱硝系统使用NIAO/H2O2并将Fe/Al比例控制在7/3,使得脱硫和脱硝效率分别为100%和 80%。脱硫脱硝后有大量的生成,足够用于肥料再利用。居静等[10]对旋转喷雾塔Ca(OH)2/ NaClO2联合脱硫脱硝数值模拟,发现脱硝效率受SO2浓度变化影响不明显,基本保持在87%左右。脱硫效率随NO浓度增加变化不大,保持在95%左右。Dong-Wha Park等[11]通过使用NaClO2联合离子体静电除尘器在电厂实践,其装置脱硝脱硫效率分别为94.4%和100%,在流量为60 m3/h烟气浓度为500 mg/m3,能保证NaClO2的摩尔流量为50 mmol/min气固反应时间为极短的1.25 s,并将尾气的粉尘浓度和数目降低到7.553μg/m3和210 cm-3,此污染物排放已经达到了近零排放的要求。

但是广泛推广应用强氧化剂的方法难度较大,主要是其反应机理并未完全研究透彻,而且实际电厂里污染物脱除效率也需要提高,其稳定性需要加强。另外,洗涤塔的防腐、排水COD的控制、相应的污水处理设施和固废堆埋场设置等问题也需得到进一步解决。同时,由于脱硫脱硝产物为亚硫酸盐、亚硝酸盐或硝酸盐产品,在净化分离上有一定难度,难以使资源得到循环利用。

1.3 还原吸收法

此法主要利用氨水、尿素等具备较强的还原性的溶剂做为吸收剂,将烟气中的NOx还原成N2,脱硫产物则为硫酸。该工艺简单,可生成较多的硫酸产物,具备一定的经济价值,其投资与运行费用不高,但是脱硝效率仅为45%~80%,其工业上面发展有限。

1.4 低低温电除尘+WFGD+SCR技术

此技术是通过低温省煤器或热媒体气气换热装置(MGGH)降低电除尘器入口烟气温度至酸露点温度以下(一般在90℃左右),使烟气中的大部分SO3在低温省煤器或MGGH中冷凝形成硫酸雾,黏附在粉尘上并被碱性物质中和,大幅降低粉尘的比电阻,避免反电晕现象,从而提高除尘效率,同时去除大部分的SO3,当采用低温省煤器时还可节省能耗。

目前国内以龙净环保[12]为例的设计的湿式电除尘器约有500台,而低低温技术主要由低温省煤器或热媒体气气换热装置+湿式电除尘器,依据应用情况,能保证排放PM2.5≤5 mg/m3,SO3、雾滴脱除率≥85%,NOx脱除率≥80%,本体阻力≤350 Pa,同时也能脱出石膏粉尘、汞等重金属,基本上能达到近零排放的要求。

进一步对国内的部分低低温除尘器研究发现,由于湿式电除尘器出口温度约45℃,低于原始设计温度95℃,而ESP入口粉尘浓度又高,以至于设备防腐性能低于设计值。另外,在运行中容易阴极线腐蚀和断裂而至短路,阳极故障等部件故障,水膜形成较差,运行电压低于设计值,极板易受污染等问题,导致其实际的效率低于设计值等故障。针对以上问题,建议控制ESP入口粉尘浓度,优化水平布置方案,保证喷水连续性,控制好装置流速,降低流场偏差、波动,以完善好设备的稳定运行,加强设备工作能力。

2 干式/半干式工艺

2.1 等离子体法

国内外干法技术烟尘净化技术存在多年,主要包括电子束辐照(EBA)、脉冲放电法等。EBA主要由电子束辐照调温后烟气产生如氨基、环氧基等多种活性基团,其能与烟气中的NOx和SO2发生氧化反应而形成酸,并与喷氨中和而被捕集[13]。脉冲放电法主要利用产生的高能电子撞击背景气体产生大量的自由基,将污染物氧化除去,或者打断污染物的分子键而将其分解脱除[14]。

上述两者优点包括污染物净化能力较高、建造投资较少,二次污染少,无老化、结垢、阻塞、腐蚀等问题。但也存在诸如电子加速器或脉冲电源造价和技术要求高、寿命短、性价比低等问题,所以针对干法净化提效改造技术主要是研制出能长期稳定运行的相关设备,使得其运行寿命长、能耗低、能量转化率高等。

2.2 固体吸附法

固体吸附法主要是将活性焦与污染物发生物理吸附和化学反应,是一种特定工艺加工未充分干馏或活化的多孔性含碳吸附剂,其颗粒直径大,耐磨而着火点高,且在烟道气中具有热稳定性,具有优良的脱硫脱硝和除尘性能。在烟气低氧缺水蒸汽时,固体吸附法脱硫主要是范德华力为主的物理吸附,在有氧和水的条件下,活性炭能将表面SO2和NO氧化成酸。另外,利用活性炭脱氮可分为NH3选择性催化还原法、吸附法和炽热炭还原法可以提高NH3利用率。

景文[15]利用VOSO4加载活性炭AC制备出新型钒炭催化剂,通过设置在100~500℃不同温度下考察催化剂对脱硫、脱硝的影响,发现其由于生成物V2O3(SO4)2不具有强的脱硫脱硝性能且不易失活,因而使得催化剂具有很高的低温脱硫脱硝活性。太钢[16]通过使用超强活性炭对于烧结烟气中硫、硝、尘、重金属、二恶英进行五位一体脱除,并回收其副产品98%的硫酸,使资源循环可再生利用成为现实。Shuangchen Ma[17]通过使用250 s微波辐射在含氧量为2%~4.5%下活性炭脱除污染物,使得脱硫率从95.3%上升到100%,脱硝率从81.5%上升到88.24%,对CO2等其他污染物也具备相应的脱除性能,并且可以节约6.71%的活性炭使用量,其结合性能优良,为未来活性炭吸附方法提供了新思路。

进一步研究方向包括:氧、水、温度等对活性焦吸附性能与再生技术的影响;硫、氮脱除的最佳条件;研发新型具备稳定多污染物净化的活性焦以循环利用更多资源等。

2.3 LJD循环流化床法

根据传统的循环流化床污染物净化技术机理可得出:影响脱硫除尘效率的关键在于如何稳定实现短促的气固接触向离子型酸碱中和环境过渡。华能白山煤矸石电厂2×330 MW循环流化床锅炉炉外配套LJD脱硫除尘设备2013年系统脱硫效率在95%以上,最高可达到99%;同时粉尘排放低于20 mg/m3(最低小于10mg/m3),各项性能指标均优于设计值[18]。

张原等[19]报道的LJD-CFB技术主要在文式管上部制造激烈湍动、高颗粒密度床层,增加反应塔设计高度,配套特种超低压脉冲布袋除尘器等方式来加速SO2扩散到气液界面与扩散到液相主体。由于国内企业研发出智能化核心工艺软件包以提高工艺流程的性能与效率,使得此工艺随主机投运率达到99.8%以上,能脱除几乎全部SO3、HF等酸性气体,并通过增设低温COA脱硝装置能实现较高的脱硝率,可比湿法脱硫节水35%左右。该工艺多污染物协同脱除效率高,适应性强,投资省、综合净化效益高,未来有可能具有广泛的市场前景。然而,该技术应用年限较短,包括设计的流化床占地面积要求较高、软硬件安全保障、LJD配套的布袋需要经常更换之类问题也需要解决。

2.4 其他干法技术

其他干法技术还包括:富氧燃煤发电捕集CO2封存技术[20]、NH/VO-TiO法、电催化氧化法(ECO)、真空紫外辐照氧化、Pahlman烟气净化等技术。虽然这些技术有比较广泛的中期试验与工业生成应用,但是仍然存在诸如耗电高、布置占地面积广等诸多问题尚待解决。

3 新型烟气脱硫、脱硝及除尘技术

3.1 微生物吸收法

微生物吸收法主要通过硫酸盐还原菌、脱氮硫杆菌等菌体配合其他添加剂共同作用实现烟气脱硫、脱硝及除尘[21]。在适当的反应条件添加有机营养使得这两种菌体将SO2和NOx吸收并依次转化成硫化物,再转化为硫酸盐和N2。Chih-Sheng Lin等[22]通过使用绿藻在天然发酵室里面(温度~300 K,pH~7)培养这两种菌体,仅花了6天的时间,就检测到CO2,NO和SO2分别为61%,68%和51%的脱除效率。Hui Lu等[23]基于有机生物循环进行72%的异氧脱CO2和脱硫、28%的自氧脱硝的原理设计针对WFGD的联合脱硫脱氮装置并加以实验验证,发现其能够简化脱硫后的污染物处理流程,能够回收35%以上已经脱除的硫化物,并且能脱除大量的氮。

此法具有设备及工艺流程简单、投资、运行、能耗低且无二次污染,在良好条件下产物为单质硫,其具有良好的经济环保效益。但由于此法对环境中的温度与PH要求很高,因而限制了其广泛应用的可行性。

3.2 高效流化一塔式技术

高效流化一塔式技术在原有FGD塔式系统上设计布置特殊的部件与板型,因其能制造超强流态化区域,使气液碰撞而分散为气、液两相,由于高速碰撞使得气液固充分接触、混合,因而使得超细颗粒碰撞团聚等作用成大颗粒,较大颗粒受到离心力作用被除去,因而具有良好的除尘与传质作用。工艺流程分四段为:首先预设脱硫段脱除部分SO2,其次烟气吸收塔脱硫段与浆液反应脱硫,再次烟气经喷淋氧化后与脱硝液逆流接触反应,最后烟气经过脱水除雾后,进入烟囱排放。此法可生成较大量的Na2SO3以便于循环再用于脱硝,不仅能降低成本至原本的75%~80%,且工艺简化,占地少,运行稳定,其脱硫效率≥95%,除尘效率95%~99.9%,能解决工业锅炉除尘脱硫运行中系统堵塞、结垢、腐蚀、引风机带水结露等问题,也无二次污染物排放,具有较高实用性。

然而此法也有诸如结构复杂,建场的制造、安装工艺水平很高,长时间稳定可靠运行待验证等问题。

4 烟气多污染物协同治理设计优化

一般工业燃煤锅炉建设中污染物脱除装置是除主体设备外最大的投资的设备,占地面积广,施工难度高,如WFGD+SCR+静电除尘器投资较大,并且脱除的烟尘产物中有大量金属氧化物以循环利用能节约大量能源材料耗费。于是推进现有技术与新技术合一、污染物净化系统与其他系统合一等方法必将成为未来发展的主要方向。如污染物净化系统可以与SCR脱硝催化剂活化再生工艺结合[24],不仅可以使得新催化剂脱硝效率的92.8%,还能将每年产生的10~20万m3的废弃脱硝催化剂得到回收利用;或者与脱硫催化剂再生工艺相结合,能再生44.3%催化剂以再次用于脱硫[25],不仅能使得污染物净化性能稳定的提高,节约能耗,还能最终实现零排放,极大程度的缩短工期、简化工艺流程、节约投资、减少用地。

5 结语

结合我国“十三五”期间对环境保护的要求和国际环境保护发展趋势,从国内外脱硫、脱硝及除尘一体化发展来看,无论是湿法、干法技术还是其他技术都有其独特的特点与优势。然而湿法工艺中前三种技术成熟效率高,可广泛应用,低低温技术引进成功,已在多个电厂有所使用。湿法工艺对于污染物脱除效能很高,却存在占地面积、耗水量大、流阻高、成本高,易产生二次污染,液氨的运输不容易、设备容易腐蚀等问题。而半干法、干法对于污染物协同净化的能力还不够强,新型技术中微生物法对于环境中温度、pH值等需要得以高度的控制,而高效流化一塔式技术结构复杂、建造、安装工艺要求很高,一些技术和经济等方面的还需要加以优化、改造。总之,研究开发如SCR再生系统、脱硫后重金属氧化物循环利用等环保、经济、工艺简单的新型烟气硫、硝、尘同时脱除的一体化技术势在必行。一方面可以改善环境质量,实现多污染物联合脱除;另一方面也能避免减少重复投资,节省成本,同时,多污染物同时脱除技术也是今后我国推广应用的主要方向,是我国以节能减排和循环经济模式解决污染难题,促进可持续发展,建设资源节约型、环境友好型社会的途径。

[1]HUANG X,DING J,ZHONG Q.Catalytic decomposition of H2O2over Fe-based catalysts for simultaneous removal of NOxand SO2[J].Applied Surface Science,2015,326:66-72.

[2]LIU Y,WANG Q,YIN Y,et al.Advanced oxidation removal of NO and SO2from flue gas by using ultraviolet/H2O2/NaOH process[J]. Chemical Engineering Research and Design,2013,92(10):1907-1914.

[3]GUO Q,HE Y,SUN T,et al.Simultaneous removal of NOxand SO2from flue gas using combined Na2SO3assisted electrochemical reduction and direct electrochemical reduction[J].Journal of HazardousMaterials,2014,276C(9):371-376.

[4]ZHAO Y,HAN Y,GUO T,et al.Simultaneous removal of SO2,NO and HgO from flue gas by ferrate(VI)solution[J].Energy,2014, 67(4):652-658.

[5]ZHAO Y,WEN X,GUO T,et al.Desulfurization and denitrogenation from flue gas using Fenton reagent[J].Fuel Processing Technology,2014,128:54-60.

[6]高宏亮,覃海华,郭静.燃煤工业锅炉烟气湿法脱硫脱硝技术探讨[J].工业安全与环保,2014,40(5):12-14.

[7]SUN C,ZHAO N,ZHUANG Z,et al.Mechanisms and reaction pathways for simultaneous oxidation of NOxand SO2by ozone determined by in situ IRmeasurements[J].Journal of HazardousMaterials,2014,274(12):376-383.

[8]LIÈMANS I,THOMAS D.Simultaneous NOxand SOxreduction from oxyfuel exhaust gases using acidic solutions containing hydrogen peroxide[J].Energy Procedia,2013,37:1348-1356.

[9]DING J,ZHONG Q,ZHANG S,et al.Size and shape controlled synthesis and catalytic performance of iron-aluminum mixed oxide nanoparticles for NOxand SO2removal with hydrogen peroxide[J]. Journal of Hazardous Materials,2014,283∶633-642.

[10]居静,钟文琪,李颖,等.旋转喷雾塔Ca(OH)2/NaClO2联合脱硫脱硝数值模拟[J].东南大学学报(自然科学版),2014(5)∶968-974.

[11]PARK HW,CHOIS,PARK DW.Simultaneous treatment of NO and SO2with aqueous NaClO2solution in a wet scrubber combined with a plasma electrostatic precipitator[J].Journal of Hazardous Materials,2015,285(285C):117-126.

[12]华建平.燃煤电厂湿式电除尘器应用情况介绍及建议[J].中国环保产业,2014(9):27-30.

[13]CALINESCU I,MARTIN D,CHMIELEWSKIA,et al.E-Beam SO2and NOxremoval from flue gases in the presence of finewater drop lets[J].Radiation Physics and Chemistry,2013,85(4):130-138.

[14]YANG Y,WANG W,YANG D,et al.Experimental research of diffuse bi-directional pulsed dielectric barrier discharge plasma [J].Journal of Electrostatics,2012,70(4):356-362.

[15]景文,郭倩倩,侯亚芹,等.一种新型钒基低温脱硫脱硝催化剂[J].天然气化工(c1化学与化工),2014(4):5-9.

[16]张国志.活性炭烧结机烟气有害成分协同处理技术[J].环境工程,2014,32(2):107-109.

[17]MA S,LIZ,MA J,etal.Influence study of oxygen in the flue gas on physical and chemical properties of activated carbon undermicrowave irradiation[J].Journal of Environmental Chemical Engineering,2015,3(2):1312-1319.

[18]中国环境保护产业协会脱硫脱硝委员会.我国脱硫脱硝行业2014年发展综述[J].中国环保产业,2015(12):4-23.

[19]张原.新型烟气循环流化床脱硫技术创新研究[J].中国环保产业,2014(3):10-13.

[20]阎维平,李海新,鲁晓宇.基于碳捕集的富氧燃煤烟气联合脱硫脱硝试验研究[J].环境科学学报,2013,33(5):1382-1388.

[21]HENDESVD,HAN V,BOONN.Flue gas compoundsand microalgae∶(Bio-)chemical interactions leading to biotechnological opportunities[J].Biotechnology Advances,2012,30(6):1405-1424.

[22]FREDRIK B,MATSS,PETER E,et al.Microalgal biomass production and on-site bioremediation of carbon dioxide,nitrogen oxide and sulfur dioxide from flue gas using Chlorella sp.cultures [J].Bioresource Technology,2011,102(19):9135-9142.

[23]QIAN J,LUH,JIANG F,etal.Beneficial co-treatment of simple wet flue gas desulphurization wastes with freshwater sewage through development of mixed denitrification-SANI process[J]. Chemical Engineering Journal,2015,262(262):109-118.

[24]盘思伟,杨建波,陈冬林,等.SCR脱硝催化剂动态再生试验研究[J].中国电力,2014(08):150-153.

[25]赵文艳,孙明超,郭家秀,等.烟气脱硫新型催化剂水洗再生工艺研究[J].环境工程学报,2013,7(11):4445-4450.

Research Progress of Flue Gas M ulti-Pollutants Synergia Control Technologies for Industrial Coal-Fired Boilers

LIHeng,CHEN Donglin,YE Tuo,WEN Cong,XIONG Ying

(Key Laboratory of Efficientand Clean Energy Utilization and College of Energy and Power Engineering, Changsha University of Science and Technology,Changsha 410114,China)

The present technologies formulti-pollutants synergia control of flue gas in industrial coalfired boilers,such as dry/semi dry process,wet process and other technology were discussed.The principles,characteristics and improvement direction of them were introduced.Then the situation of application and principle of new technologies for desulphurization,denitrification and dust abatement from flue gas developed in recent years were commented.As well as the development of technology for multipollutants synergia control of flue gas in industrial coal-fired boilers in China was presented.

industrial coal-fired boilers;desulphurization,denitrification and dustabatement;synergia control;integration

X701.3

B

1001-6988(2016)05-0063-05

2016-07-12

长沙市能源局重点扶持项目(3050402/2049);长沙市工信委重点项目(3050402/2082).

陈冬林(1963—),男,教授,博士生导师,主要研究方向为高效洁净燃烧技术和污染物排放控制技术.