基于VB的双折线式多层卷绕系统参数化设计系统开发

2016-04-08武汉理工大学物流工程学院严芃芃胡志辉马宏伟胡吉全

武汉理工大学物流工程学院 严芃芃 胡志辉 马宏伟 胡吉全

基于VB的双折线式多层卷绕系统参数化设计系统开发

武汉理工大学物流工程学院严芃芃胡志辉马宏伟胡吉全

摘要:为降低设计工作的重复性,便于进行有限元分析,提高设计效率,缩短开发周期,以双折线式多层卷绕系统为对象,运用VB对SolidWorks、ANSYS进行二次开发,构建了双折线式多层卷绕系统参数化设计系统,实现了双折线式多层卷绕系统设计计算、三维建模和卷筒有限元分析等功能的参数化,提高了设计效率。

起重装备的大型化使双折线式多层卷绕系统应用越来越广泛,在起重机钢丝绳卷绕系统中,相较于单层卷绕螺旋绳槽卷筒而言,双折线式卷筒的结构更为复杂,其设计计算量更大,开发周期更长,设计质量也较难保证。近年来,国内学者对双折线式多层卷绕卷筒设计方法进行了一些相关研究,如王紫超[1]进行了基于虚拟样机技术的平行折线绳槽卷筒智能设计研究,彭红星[2]进行了基于 Pro/ E 的双折线绳槽卷筒的参数化设计研究。但这些研究工作往往停留在三维模型参数化构建层面,并未实现对双折线式多层卷绕系统中卷筒结构分析的参数化。本文通过VB对SolidWorks、ANSYS进行二次开发,开发出双折线式多层卷绕系统参数化设计系统,完成了双折线式多层卷绕系统设计计算、三维建模参数化,实现了卷筒有限元分析的参数化。

1双折线式多层卷绕系统结构

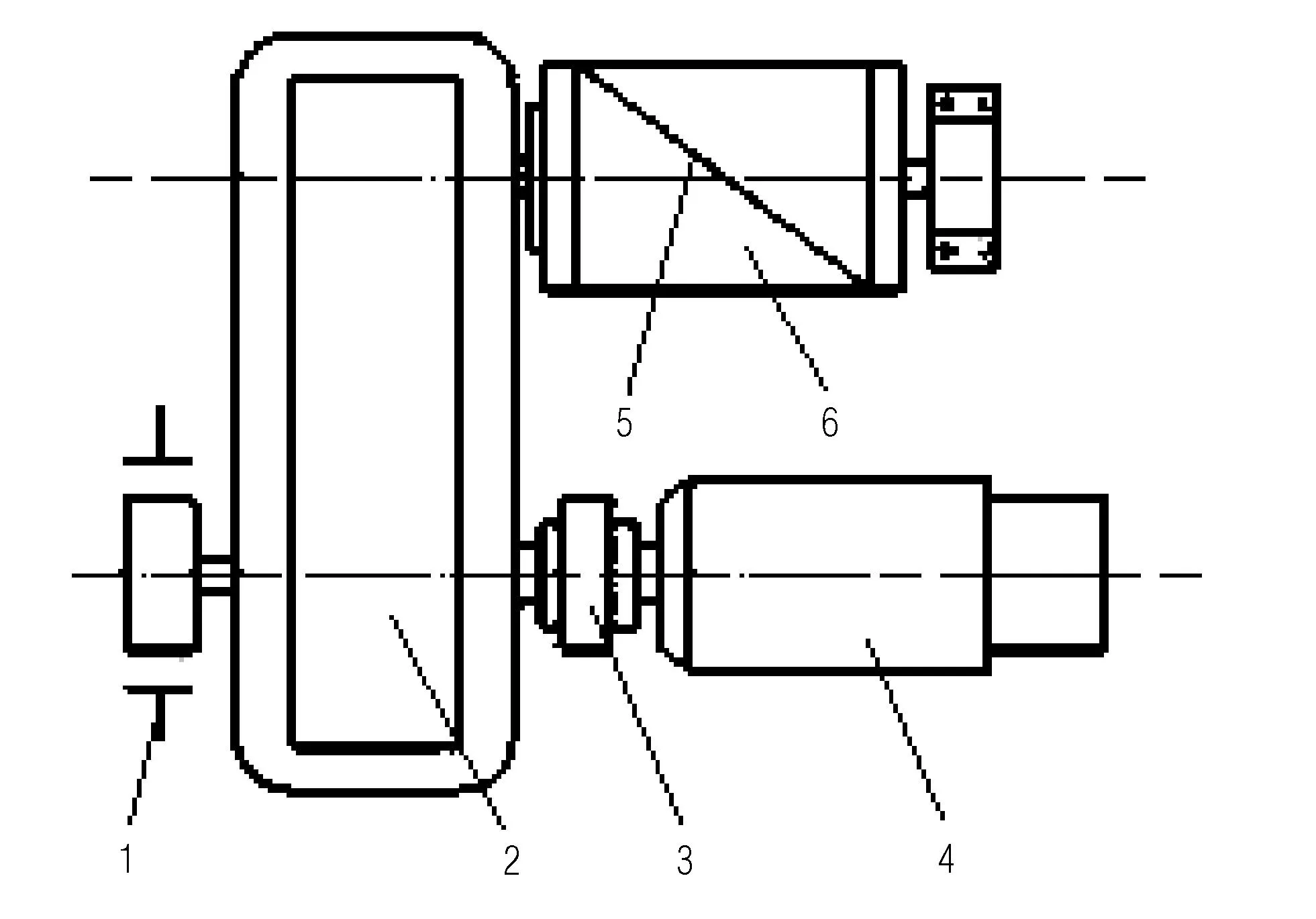

钢丝绳双折线式多层卷绕系统应用于起重机起升机构或变幅机构,由电动机、制动器、减速器、联轴器、双折线式卷筒及钢丝绳等组成,其具体布置形式根据起重装备的实际应用需要进行设计。典型的起重机钢丝绳双折线式多层卷绕系统结构布置如图1所示,电动机通过联轴器与减速器的高速轴相连接,减速器的输出轴上装有双折线式卷筒,卷筒通过钢丝绳和滑轮组与负载相连。系统工作时,卷筒将钢丝绳卷入或放出,从而实现钢丝绳卷绕系统的整体动作。

1.制动器 2.减速器 3.联轴器 4.电动机 5.钢丝绳 6.卷筒图1 双折线式多层卷绕系统结构图

2系统设计

2.1系统架构

由钢丝绳双折线式多层卷绕系统的结构分析可知,双折线式多层卷绕系统的设计包括双折线式卷筒设计,导向垫块设计以及钢丝绳、电动机、减速器、制动器和联轴器的计算与选型。

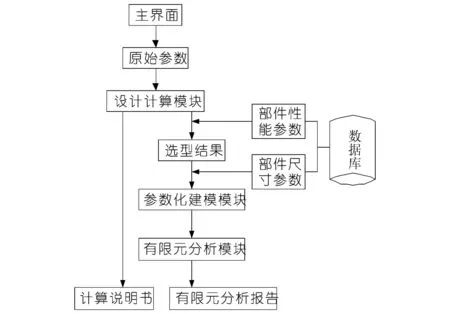

根据系统总体功能要求,将整个系统分为设计计算、参数化建模和有限元分析3个功能模块,设计系统总体结构如图2所示。进入系统主界面后,根据设计目标给定原始参数,由原始参数经过设计计算模块对各部件进行选型,然后参数化建模模块根据选型结果从数据库读取尺寸参数并建立模型,最后有限元分析模块读取模型数据进行有限元分析。

图2 软件结构图

2.2功能模块设计

2.2.1设计计算模块

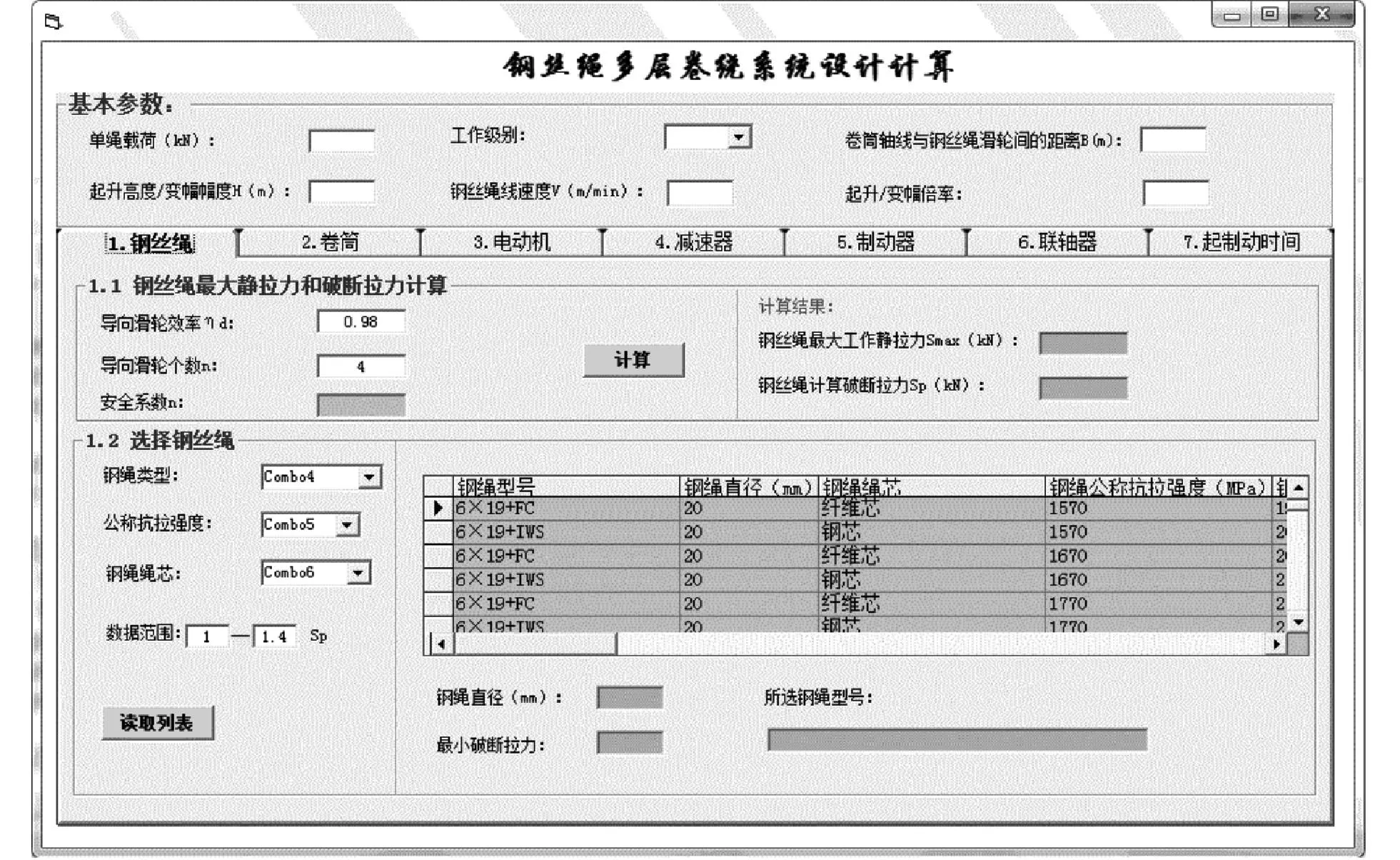

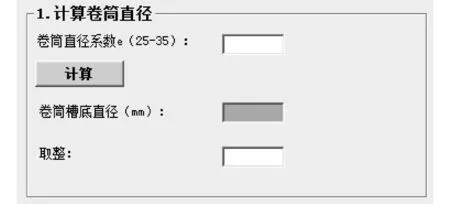

根据原始参数要求,计算卷筒的直径、长度、绳槽节距、卷筒壁厚等参数,完成双折线式卷筒及导向垫块的设计;计算钢丝绳拉力、电动机静功率、传动比、制动力矩等参数,进而完成钢丝绳、电动机、减速器、制动器以及联轴器的选型;最后对整个系统的起制动时间进行校核,满足要求则继续,否则返回更改设计参数,最终生成计算说明书。设计计算模块完成的设计参数会保存到ACCESS数据库中。设计计算模块界面如图3所示。

图3 设计计算模块界面

2.2.2参数化建模模块

基于ActiveX-Automation技术对SolidWorks进行二次开发,对于标准件如钢丝绳、电动机、减速器、制动器、联轴器等,则根据设计计算模块的选型结果,从数据库中读取对应型号的尺寸参数.对于自主设计的部件如双折线式卷筒,则直接读取设计参数。在OLE技术和COM规范的支持下,通过调用SolidWorksAPI对象建立各部件的三维模型,最后生成双折线式多层卷绕系统三维装配体模型[4-6]。参数化建模模块界面如图4所示。

2.6 乳腺超声光散射成像与血清CA153、CEA单独和联合检测对乳腺肿瘤的诊断价值比较 乳腺超声+CA153+CEA对乳腺肿瘤诊断的敏感度、准确率、阴性预测值均显著高于乳腺超声、CA153、CEA,差异有统计学意义(均P<0.05),但二者的特异度、阳性预测值之间差异无统计学意义(均P>0.05)。见表7。

图4 参数化建模模块界面

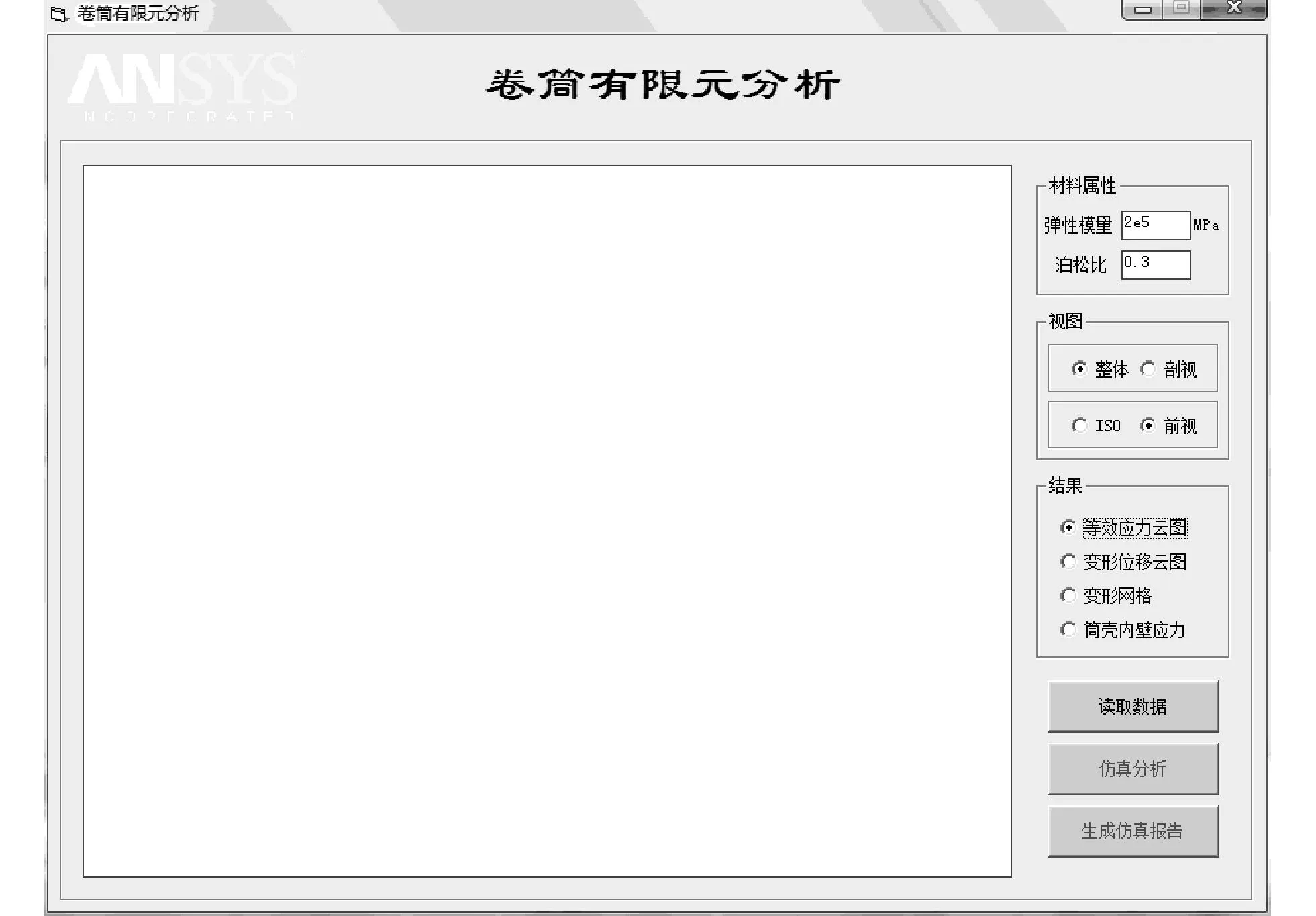

2.2.3有限元分析模块

运用ANSYS APDL参数化设计语言,将卷筒几何建模、网格划分、边界条件设置、加载、求解设置以及后处理等过程编写成命令流。其中,几何模型和载荷条件所需的参数将由系统根据用户的输入写成文本文件,供APDL读取。在执行有限元分析时,系统将调用ANSYS应用程序并读入上述APDL命令,分析结果会被自动保存。用户通过系统交互操作界面就能读取相应的分析结果,如卷筒应力和位移云图等,以此来检验双折线式卷筒的设计是否满足强度、刚度要求。此外根据需要用户还可以单独生成有限元分析报告[7-9]。有限元分析模块界面如图5所示。

图5 有限元分析模块界面

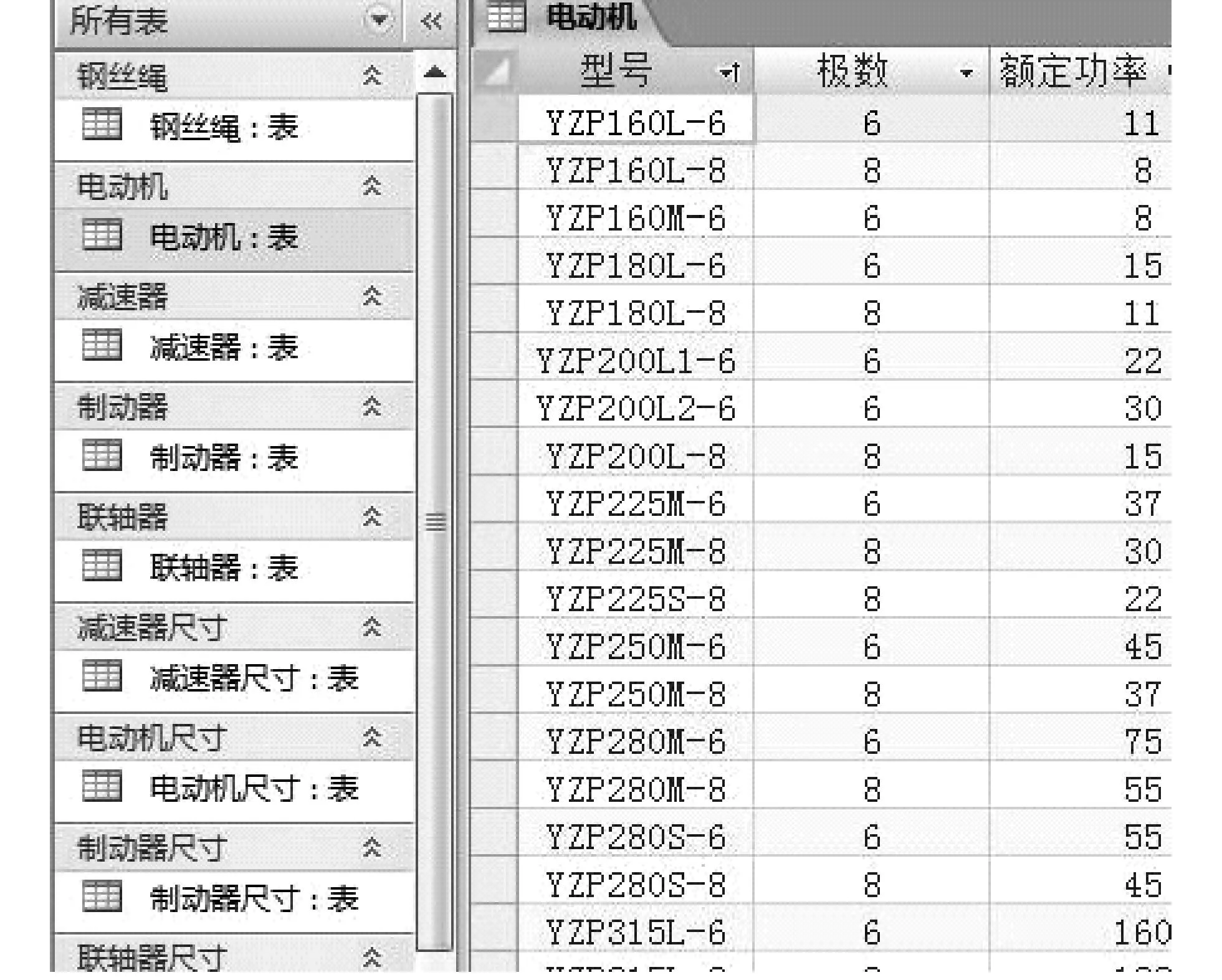

2.2.4数据库

系统采用Access数据库,通过系统对数据的读取与存储,实现SolidWorks、ANSYS与数据库之间数据的传递。整个系统数据可分为标准件性能参数、标准件尺寸参数以及非标准件设计参数3类。Access数据库如图6所示。

图6 Access数据库

3系统开发实例

为方便开发人员的编程工作,VB提供了许多现成的控件,能够满足编程需求。控件由属性、方法及事件组成。VB中的控件采用的是事件驱动机制,即代码只有在事件触发时才会响应。

3.1界面定制

卷筒尺寸参数众多不能一一计算,因此需要提取主参数进行设计,其他参数依据主参数而定。双折线式卷筒主参数包括绳槽节距、卷筒直径、卷筒长度、卷筒壁厚等,因此将其分放在4个Frame框架中,如图7所示,每个Frame框架中按照输入、控制、输出的顺序设计界面。如图8所示,上面是输入部分,由text文本框接收输入参数,label控件标注参数名称;中间是Command控件,设置其Click事件为触发机制,即鼠标左键单击控件将进行“计算”;下面部分是由text和label控件组成的输出部分,由text控件显示计算结果并最终保存到数据库。整个系统界面基本按此模式进行定制。而标准件涉及到选型,因此需要用到Adodc控件链接到数据库,再由DataGrid控件进行窗口显示。

图7 卷筒计算界面框架图

图8 Frame框架图

VB中的控件采用的是事件驱动机制,在通过控件定制界面之后,要为控件的具体事件编写事件过程(即响应代码)。整个系统中的事件主要分以下5类。

(1)计算:在设计计算界面中的事件主要是为完成计算,因此只需将计算公式按规范格式编制到对应事件下即可。

(2)链接数据库:对于标准件需要用Adodc控件的RecordSource属性将数据库中对应的数据表链接到此控件,然后通过DataGrid控件的DataSource属性将数据显示到系统界面上。

(3)选型:通过Adodc控件的select方法对标准件进行选型,如减速器选型程序:Adodc3.RecordSource= "select*from减速器where型号 ='" &Combo8.Text& "' and公称传动比>" &Val(Text30.Text * Text31.Text) & " and公称传动比<" &Val(Text30.Text * Text32.Text) & "。

(4)调用solidworks:首先定义一个Object变量,设置其属性为sldworks.application,通过OpenDoc4方法,调用solidworks打开模型文件。

(5)零件尺寸赋值:通过Part对象的Parameter属性更新零件各尺寸数据,完成整个零件的参数化建模。

4结语

该系统实用性强,与传统设计方法相比,解决了设计计算及复杂模型构建时所需的大量重复性工作,实现了卷筒结构强度校核的参数化,能够自动生成设计计算说明书、三维模型及有限元分析报告,有效地提高了双折线式多层卷绕系统的设计效率。因此,可以借助该系统进行双折线式多层卷绕系统的参数化设计。

参 考 文 献

[1]王紫超. 基于虚拟样机技术的平行折线绳槽卷筒智能设计[D]. 武汉理工大学,2005.6.

[2]彭红星. 基于 Pro/ E 的双折线绳槽卷筒的参数化设计[J]. 矿山机械,2010(17): 48-51.

[3]李平安,王宗彦. 桥式起重机起升机构参数化优化设计研究[D]. 中北大学,2011.4.

[4]Dazhong Wu, Matthew John Greer, David W. Rosen, Dirk Schaefer. Cloud manufacturing: Strategic vision and state-of-the-art[D].2013.04.008.

[5]罗敬东. VB在SolidWorks二次开发中的参数化方法[J]. 广东水利电力职业技术学院学报,2008,6(2):78-80.

[6]张华,陈定方,杨艳芳. VisualBasic为基的SolidWorks二次开发应用[J]. 湖北工业大学学报, 2010(4): 36-38.

[7]张琪,马力,过学迅,等. 基于ANSYS参数化设计语言 APDL的盘式制动器强度、刚度分析[J].武汉理工大学学报(交通科学与工程版), 2014(3): 688-691.

[8]赵九峰. 基于APDL的船用起重机吊臂参数化设计及优化 [D]. 大连理工大学,2008,11.

[9]杨秀萍,王鹏林. 基于ANSYS APDL语言的零件参数化有限元分析[J].组合机床与自动化加工技术, 2005(11),10-16.

严芃芃: 武汉市武昌区和平大道1040号

Development of Parameter Design System of the Parallel Grooved Multi-Layer Winding System Based on VB

School of Logistics Engineering, Wuhan University of Technology

YAN PengpengHu ZhihuiMA HongweiHu Jiquan

Abstract:The parallel grooved multi-layer winding system was taken as the study object, to reduce the repetitive design work of the designers, carry the finite element analysis easily, improve the design efficiency and shorten the design cycle, This paper developed the parametet design system of the parallel grooved multi-layer winding system by using VB to do the secondary development of SolidWorks and ANSYS, and realized the parameter function of design calculation, 3D modeling and finite element analysis of the parallel grooved multi-layer winding system and improved the design efficiency.

Key words:parallel grooved multi-layer winding system; parameter design system; 3D modeling; finite element analysis

DOI:10.3963/j.issn.1000-8969.2016.01.001

收稿日期:2015-11-25

基金项目:交通运输部应用基础研究项目(2014 329 811 050)

关键字: 双折线式多层卷绕系统; 参数化设计系统; 三维建模; 有限元