TiN涂层的制备及其性能研究

2016-04-07姬清华严芳芳

姬清华 严芳芳

(新乡学院 机电工程学院,新乡 453000)

TiN涂层的制备及其性能研究

姬清华 严芳芳

(新乡学院 机电工程学院,新乡 453000)

本文通过射频磁控溅射沉积的方法,采用TiN靶材在基体上制备了氮化钛涂层,并利用扫描电镜、能谱分析仪、划痕仪、超景深显微镜,对制备的氮化钛涂层的宏观、微观形貌及力学性能进行了检测。研究表明,基体表面形成界面结合良好,镀层十分致密,无孔隙和裂纹等缺陷,实验最佳溅射功率为97.5W。

TiN涂层 磁控溅射 微观组织

法拉第在1853年做气体放电实验时,首次发现有金属沉积在放电管玻璃内壁上的现象[1]。磁控溅射采用在靶面上加跑道磁场来控制电子的运动,延长其在靶面周围的行程,以提高等离子体的密度,是物理气相沉积(PVD)的一种。因此,溅射镀膜的速率得到了极大提升[2]。近年来,磁控溅射技术发展很快,具有代表性的方法有平衡磁控溅射、非平衡磁控溅射、反应磁控溅射和脉冲磁控溅射等[3-6]。TiN薄膜属于第Ⅳ族过渡金属氮化物,NaCl面心立方晶体结构类型,具有高熔点、高硬度、优异的热和化学惰性、导电性、耐腐蚀性和生物相容性[7-10]。正是由于这些优异的性能,TiN在建筑、装饰、机械加工、航空航天以及微电子工业等领域,得到了广泛应用。

1 实验方法

1.1 实验介绍

实验选用靶材为定制的73×3mm氮化钛靶材,基体采用玻璃载片,溅射前用酒精及超声波清洗基体。磁控溅射实验流程:开机准备工作—抽取真空—充气—溅射—整理工作。样品的制备条件为:真空度5×10-4Pa,氩气流量设置为30sccm,溅射时间设置为20分钟,压强设置在3Pa,温度为室温,电压分别设置在500V、750V、1100V、1300V,对应的电流分别是0.1A、0.13A、0.16A、0.2A,并分别将其编号为1号、2号、3号、4号样品。

1.2 实验设备及材料

采用微米力学性能测试系统(NLS4-4-16-BS1-NA)进行结合力和硬度测试,并用超景深三维显微系统(VHX-1000)对得到的划痕进行形貌观察、评估。微观形貌分析采用扫描电子显微镜(SEM)进行。利用能谱分析仪(EDS)对涂层元素、成分进行分析。划痕测试时,设置划痕总长为2mm,速度设置为5N/min,力逐渐增加至20N;当划痕划完或压痕压完后,再将各个样品分别移至超景深三维显微系统下进行三维测试,以做进一步分析。

2 实验结果及讨论

2.1 复合涂层的形貌观察

图1为磁控溅射方法制备的各试样的宏观图片。

由图1可以看出,在不同的功率下,所制备出的氮化钛涂层逐渐加深。1号样品的电压、电流最小,所制备出的氮化钛涂层最不明显,样品仍处于完全透明状态;2号样品的颜色开始出现变化,呈现出淡黄色,说明在这个电压下,可能溅射出氮化钛涂层;3号样品的颜色发生明显变化,呈现出暗黄色,说明在这个电压下,所制备的氮化钛涂层更为明显,效果也更明显;4号样品的电压最大,所制备出的氮化钛涂层也最为明显,玻璃片表面几乎呈现为黑色,制备出的氮化钛涂层在这些样品中也最明显。

图1 镀层的宏观形貌图

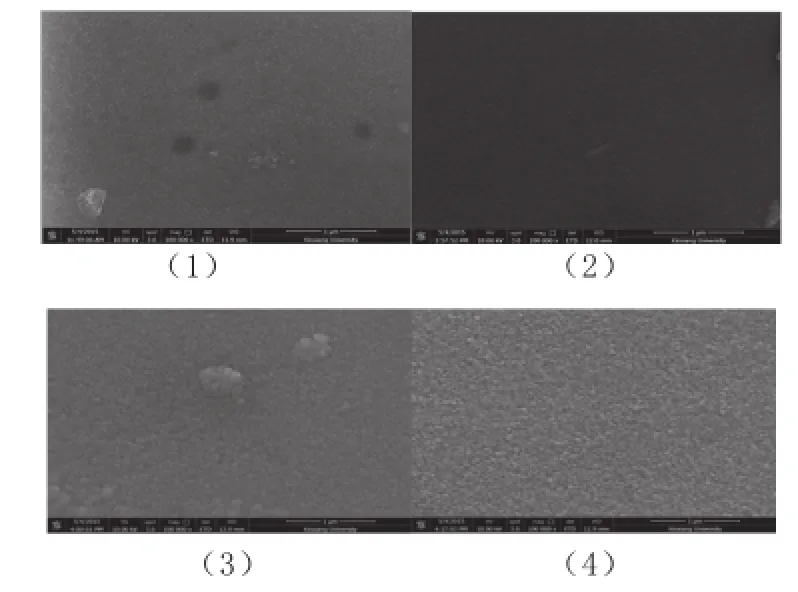

图2为样品的SEM图像。1号试样氮化钛涂层颜色浅,玻璃基片上没有明显的颗粒沉积现象。2号试样表面可看出试件表面有颗粒的堆积,说明已经制备出一层很薄的氮化钛涂层。3号试样表面可以看到有较明显的颗粒堆积,粒子分布基本均匀,有部分团聚现象。从图上可以明显看到颗粒堆积的形态,基体表面已形成一层较密的氮化钛涂层。4号试样可看到在玻璃片上有较明显的颗粒堆积现象,颗粒更为密集,堆积的形状也更为平整。基体表面可以看出涂层十分致密,颗粒分布均匀,无孔隙和裂纹等缺陷。

图2 涂层的的SEM形貌(放大倍率100000倍)

2.2 试样的EDS分析

图3为4号样品的能谱分析图。从图谱中可见,4号样品中Ti、N含量均较高。表1为涂层中主要元素的含量。从表1可见,随着功率增加,图层中Ti、N含量明显增加。因此可知,功率对氮化钛涂层的制备存在着较大影响。镀膜的功率越大,制备出的涂层越明显,性能也越明显。但功率过大,也会影响涂层的使用性能,涂层沉积的速率会增大,易形成晶体缺陷,无法制备出较完善的氮化钛涂层;功率过小,也将无法制备出性能较好的氮化钛涂层。

图3 能谱分析图(4号样品)

表1 主要元素含量(1-4样品)

2.3 氮化钛涂层的性能分析

图4为试样品在微米力学测试系统测得的划痕图,1号该样品在1.033mm处开始出现崩裂现象,到最后部分该样品玻璃表面已大面积崩裂。2号样品的划痕和图,划痕在0.7mm处开始出现崩裂现象,到最后也出现大面积破裂。但与1号样品相比,2号样品完全崩裂的区域小一些,前部分的划痕出现了不太明显的碎屑,划痕也较明显。由3号样品的划痕图可知,在0.6mm处划痕开始出现涂层脱落现象,划痕的边缘也有较明显的碎屑,且划痕的尾部没有出现较为明显的表面崩裂现象,只出现一些裂纹。4号样品的划痕图在0.3mm处开始出现涂层的脱落,且划痕边缘的碎片更为明显,随着力的增加,划痕的深度也不断加深,碎屑的形状也变得更明显。从划痕的放大图上可以明显看到,划痕直到最后也没有出现崩裂和裂纹。

图4 样品三维划痕形态图

经过上述分析可以得出,在相同的温度、时间、压强和氩气流量下,不同功率对氮化钛涂层制备的影响比较明显。功率越大,制备的氮化钛涂层性能越好,但功率也不能过高,否则制备的氮化钛涂层性能反而会下降。

[1]田民波,刘德令.薄膜手册[M].北京:机械工业出版社,1991:421.

[2]温培刚,颜悦,张官理,等.磁控溅射沉积工艺条件对薄膜厚度均匀性的影响[J].航空材料学报,2007,27(3):66-68.

[3]杨文茂,刘艳文,徐禄祥,等.溅射沉积技术的发展及其现状[J].真空科学与技术学报,2005,25(3):204-205.

[4]Flores M,Muhl S,Andrade E.The relation between the plasma characteristic and thecorrosion properties of TiN/Ti multilayers deposited by unbalanced magnetron sputtering[J].Thin Solid Films,2003,433(1-2):217-223.

[5]Berg S,Blom H O,MoradiM.Target comPound layer for mation during reactives Puttering[J].J Vac Sci Technol,1999,17(4):1827-1830.

[6]YounTae Kim,Chi-Hoon Jun,Dae Yong Kim.Barrier Properties of TIN/TiSi2 bilayers formed by two-step rapid thermal conversion process for Cu diffusion barrier[J].Thin Solid Films,1999,347:214-219.

[7]Niyomsoan S,Grant W,Olson D L,et al.Variation of color in titanium and zirconium nitride decorative thin films[J].Thin Solid Films,2002,415:187-194.

[8]宋贵宏,杜昊,贺春林.硬质与超硬涂层[M].北京:化学工业出版社,2007:52-59.

[9]李瑛,屈力,王福会,等.TiN涂层电化学腐蚀行为I.TiN涂层的保护性能与失效机制[J].中国腐蚀与防护学报,2003,23(2):65-69.

[10]张慧桥,黄晓波,田伟红,等.Ti6Al4V表面Ti-Cu-N纳米薄膜溅射沉积及抗菌性能研究[J].表面技术,2014,43(4):1-5.

The Preparation and Properties of TiN Coating

JI Qinghua,YAN Fangfang

(Mechanical and Electrical Engineering College, Xinxiang University, Xinxiang 453002)

TiN coating was prepared by magnetron sputtering method in this paper. The surface image, structure, mechanical properties of the coating were analyzed by SEM, EDS, mMicro mechanics test system, Super depth of field microscope. The results show that there are not pore or crack or other obvious defects in the coating, The optimal sputtering power of this test is 97.5 W.

TiN coating, magnetron sputtering, microstructure

河南省高等学校青年骨干教师培养计划(2013GGJS-221)。