800 MW汽轮机通流改造的热力设计

2016-04-07包伟伟张启林任伟张金春秦利峰

包伟伟,张启林,任伟,张金春,秦利峰

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

800 MW汽轮机通流改造的热力设计

包伟伟,张启林,任伟,张金春,秦利峰

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

通过对汽轮机进行通流改造,可大幅提高机组的运行经济性。针对某800 MW机组汽轮机通流改造的热力设计问题,从热力系统、通流设计、配汽设计等方面进行详细分析,并提出了优化的设计方案。运行后性能试验表明,改造后机组热耗降低明显,经济效益显著。

汽轮机;800 MW机组;通流改造;热力设计;热经济性

0 引言

随着国家电力工业节能减排政策的加紧落实,提高大型火电机组的运行经济性越来越受到重视。国家三部委联合发布的《煤电节能减排升级与改造行动计划(2014—2020年)》明确提出:到2020年,现役燃煤发电机组改造后的平均供电煤耗要低于310 g/kWh,其中600 MW及以上机组(空冷机组除外)要低于300 g/kWh。

对于在役机组而言,汽轮机的通流改造技术是提高机组运行经济性的一项重要措施[1-4]。通过应用新的设计及制造技术,对已投产汽轮机的通流部分进行重新设计,可使效率提高2%~3%,机组热耗降低150~250 kJ/kWh,铭牌功率增大2%~10%。目前,国内大型火电机组的主要改造对象为2000年前后投产的亚临界机组,各主机厂家的改造方案虽有不同,但是改造后都会达到一定的经济性效果。

俄制800 MW火电机组在20世纪90年代引入我国,当时是亚洲单机容量最大的机组。该机组是前苏联20世纪80年代的产品,限于当时的设计制造技术水平,其运行经济性现在已经显得非常落后,因此,应用最新技术对该类型汽轮机进行全面的通流改造,提升主机性能,已是刻不容缓。

1 800MW汽轮机简况

800 MW汽轮机为前苏联K-800-240-5型产品,该汽轮机为超临界、单轴、五缸六排汽、冲动、双背压、凝汽式汽轮机。机组设置一次中间再热、8级非调整回热;凝汽器为双背压,纵向布置;汽轮机采用喷嘴调节、定压运行方式。其对应的国内型号为N800-23.54/540/540。

汽轮机通流共有60级,其中:高压缸为1个调节级,11个压力级(双层对称绕流式结构);中压缸为2×9个压力级(双层对称双分流式结构);低压缸为3×2×5个压力级(双层对称双分流式结构),末叶高度为960 mm。其主要技术规范如表1所示。

经济性方面,该机组的设计热耗率为8 038 kJ/kWh,与国产600 MW亚临界机组的设计水平相比,在主汽压力高6.87 MPa条件下,热耗仍然高出200 kJ/kWh以上。同时,机组实际运行经济性远未达到设计要求:其中1号机组的试验热耗率为8 244 kJ/kWh,2号机组为8 296 kJ/kWh,分别高出设计值206 kJ/kWh和258 kJ/kWh。

表1 800MW汽轮机主要技术参数

安全性方面,1号、2号汽轮机自投产以来,存在严重影响机组安全可靠性的问题。如:高、中、低压内缸变形;隔板及隔板套不同程度变形;高压第2级动叶、中压第1级动叶铆接围带脱落;中压叶片铆钉头磨损及积聚金属粉末;高、中压缸汽封阻汽片脱落;高压调节级喷嘴、中压第一级静叶冲蚀严重;中压缸膨胀不畅;中压转子弯曲;机组轴系振动大;末级叶片水蚀及部分司太立合金脱落等。

针对上述问题,在保留机组基础及支承部分、外缸等的条件下,对汽轮机所有内部套进行设计及更换,即进行汽轮机全面通流改造,以彻底解决机组的安全性及经济性问题。

2 汽轮机热力系统

该机组回热系统原设计共设置8级非调整抽汽,具体为3个高压加热器,1个除氧器以及4个低压加热器。其中:3号高压加热器设置单级串联外置式蒸汽冷却器;7号、8号低压加热器为混合式加热器。除氧器为定压运行设计,额定工作压力为0.68 MPa。锅炉给水泵采用小汽机驱动,最大蒸发量为2 650 t/h。

此次通流改造在保证机组热力系统各级回热抽汽压力基本不变的前提下,适当提高了第4级以及第1级的回热抽汽压力,以保证小汽机的作功能力并改善经济性。机组的各段抽汽压损、加热器端差、给水泵驱动效率、电机效率等系统条件保持不变。

为了提高机组的经济性,改造后汽轮机采用小四大工况定义设计:THA(热耗率验收)工况设计背压为4 kPa,TRL(额定功率)工况设计背压为9 kPa。改造后新设计的高、中压通流应用新型高效叶型,采用小焓降、反动式、多级数的通流设计理念。在THA工况时,设计高压缸效率可达到87.5%,中压缸效率可达到92.5%,低压缸效率可达到88.5%。机组主要工况下的热力参数如表2所示。

表2 改造后主要工况热力参数

由表2可知,改造后机组在TRL工况的铭牌功率可达850 MW,比原设计提高6%以上。这主要得益于改造后汽轮机的相对内效率提高以及工况定义的背压降低、进汽量增加。在TMCR(最大连续功率)工况的最大连续功率达到890 MW,比原设计提高50 MW;在VWO(阀门全开功率)工况的最大功率达到900 MW。在THA工况的热耗降低到7 730 kJ/kWh,比原设计降低308 kJ/kWh。

可见,通过对汽轮机本体的通流改造,在主机效率明显提高后,机组的出力以及经济性均有了显著的改善。其中:出力提高可使机组增容到850 MW,接近百万千瓦等级机组;经济性在主蒸汽温度及再热蒸汽温度低于600 MW超临界机组26K的条件下超过了国产早期该型机组的经济性水平(600 MW超临界在役机组的统计平均试验热耗为7 750 kJ/kWh)。

3 通流部份的设计

3.1 调节级

调节级焓降大、蒸汽容积流量小,叶片短宽,工况变化频繁,同时又存在着部分进汽及节流损失,与压力级相比,效率要低很多。当前设计的压力级效率一般可达92%以上,而调节级即便在调节阀全开、不存在节流损失以及部分进汽损失最小时,其效率也低于85%。由于调节级效率低,若其具有较高的作功比例,则势必会对高压缸效率甚至机组的运行经济性造成一定影响。

该汽轮机调节级原设计为冲动式,反动度约10%,100%负荷工况时调节后压力为15.5 MPa,相应的调节级等熵焓降为113 kJ/kg,调节级占整个高压缸等熵焓降的比例达到23%以上。显然,调节级作功比例较高。为了提高机组的运行经济性,减小调节级的作功比例已经成为汽轮机设计的趋势。目前国内新设计的300 MW等级以上的喷嘴调节机组的调节级有效焓降已经达到50 kJ/kg的水平。

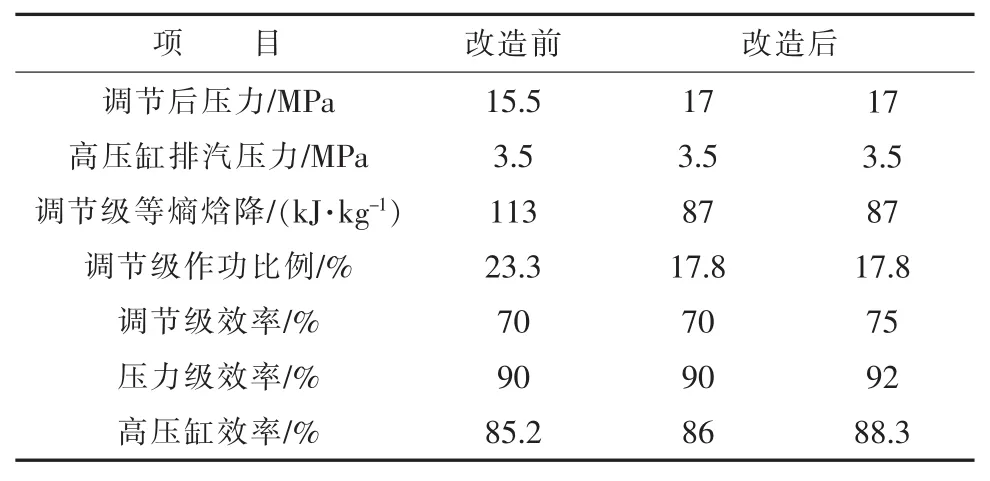

改造后,机组100%负荷时的调节级后压力大幅提高到17 MPa以上,提高约10%;同时,优化了调节级的速比、反动度等气动参数;改进了调节级动叶顶部汽封的结构,增加了汽封齿数,减少了漏汽损失。经过这些改进,调节级的效率可提高约5%。从表3可见100%负荷工况时调节级优化设计的效果。

表3 调节级优化设计前后参数对比

由表3可见,改造后调节级等熵焓降大幅减少到87 kJ/kg,减少26 kJ/kg;作功占比降低到18%以下,减少5.5%。通过这一调整,在不考虑调节级效率及压力级效率提升的情况下,即可使高压缸效率增加约1%。如果考虑改造后调节级效率以及压力级效率的提高,则高压缸效率可增加约3.1%。可见,采用这种设计理念,对于改善机组的运行经济性有一定效果。

3.2 末级叶片

该机组低压部分为三缸六排汽结构,原设计末级叶片长度为960 mm,排汽面积为7.48 m2。机组常年运行背压较低,设计排汽压力仅为4 kPa,夏季工况也不到9 kPa,机组在100%负荷工况时的排汽余速损失达到36 kJ/kg。可见,原设计的余速损失较大,这主要是受制于当时的长叶片设计制造技术水平。

汽轮机的末级叶片设计制造技术发展到现在,1 000 MW等级机组的末叶长度已经达到了1 200 mm左右。因此,采用技术成熟可靠的更长的末级叶片,将该机组的排汽余速损失控制在30 kJ/kg以内的合理水平,已经没有任何技术难题。通过热力计算可知,机组改造后100%负荷工况的排汽量为1 463.30 t/h,排汽比体积为31.4 m3/kg,排汽容积流量为12 751 m3/s,单口排汽容积流量达到2 125 m3/s。在此范围内,有900 mm以及1 029 mm 2档末叶可供选择,表4给出了这2种末叶的主要几何数据。

表4 末叶几何参数比较

由表4可知,1029末叶的排汽面积最大,比原设计增大约9%,900末叶的排汽面积与原设计相当。900末叶及1029末叶已经有多年的运行业绩,具有良好的安全性和可靠性。图1给出了这2种末叶的余速损失曲线。

图1 末叶余速损失曲线

由图1可见,在100%负荷工况下,1029末叶的余速损失为29 kJ/kg,900末叶达到38 kJ/kg,高出约9 kJ/kg;在60%负荷,900末叶和1029末叶的余速损失基本持平,约为15 kJ/kg;在50%负荷,900末叶余速损失低约5 kJ/kg。虽然900末叶在60%以下负荷经济性较好,但是考虑到改造后该机组的年平均负荷率高于60%以及尽可能地减少余速损失,显然,选择1029末叶是最合理的。

与原设计相比,采用1029末叶在100%负荷工况时余速损失减少7 kJ/kg,保守估计,可实现增发电功率约2.8 MW,降低机组热耗约25 kJ/kWh。

3.3 压力级

机组高、中、低压缸原设计均为冲动式通流,级数少,效率低。性能试验实测高压缸效率为82.5%,中压缸效率为88%,严重制约了机组的运行经济性。此次改造设计采用小焓降、多级数的反动式通流设计理念,应用新型高效叶型,大幅增加通流级数,以提高机组的运行经济性。

高压通流为绕流式结构,原设计为1个调节级以及11个压力级。高压通流蒸汽的容积流量变化缓慢,改造后设计采用等根径方案;同时,高压通流蒸汽流量大,叶片的强度水平高,叶片的平均宽度达到约50 mm。综合比较后确定设置17个压力级,比原设计增加6级。中压通流为对称双分流结构,原设计有9级。中压通流蒸汽容积流量变化较大,采用斜根径方案。中压通流单级焓降相对较大,叶片的平均宽度为60 mm。综合比较后确定设置12级,比原设计增加3级。

低压通流为三缸六流结构,其中每个低压缸可直接采用技术成熟的300 MW等级汽轮机的低压模块。由于该机组的中低压分缸压力为0.23 MPa,低于国产大机组的分缸压力0.5~1.0 MPa,低压缸焓降相对较小,因此设置5个压力级。虽然低压缸的通流级数没有增加,但是改进了低压内缸的结构,应用了新的叶型以及更长的末叶,优化了排汽导流装置,设计缸效率达到88.5%,比原设计提高近4%。表5给出了各缸的主要技术数据。

由表5可见,改造后中压缸的作功比例最高,达到38.4%,比高压缸高6%,比低压缸高约9%,这得益于机组较低的分缸压力。较低的分缸压力可以降低连通管以及低压缸进汽结构等压力损失部分的蒸汽品质,减少这一部分的作功损失;同时还能有效改善低压缸的工作条件,减少低压缸的内漏;最后,将这一部分作功设置在中压缸,相应的叶片要高于低压缸,流场均匀稳定,二次流损失以及冲击损失小,压力级的效率相对也较高。

表5 各缸主要技术数据汇总

4 配汽设计

为了提高机组的经济性,大幅调整调节级焓降,提高调节后压力,这虽然对改善机组的经济性有利,但却严重影响了汽轮机的进汽能力。由配汽计算可知,汽轮机在调节阀全开时,调节级后压力每提高1%,最大进汽量将减少20 t/h。因此,上述调整对汽轮机进汽能力的影响非常明显。

为了满足工况定义对汽轮机最大进汽量的要求,必须对调节级的通流面积重新设计,这主要通过加大喷嘴面积来实现。新设计调节级喷嘴喉部平均直径为1 100 mm,叶高为37 mm,部分进汽度为94%,出汽面积达到1 202 cm2,比原设计提高8%以上。

调节级喷嘴汽道总数为60个,分为4组,每组均设置15个有效汽道。这样设计,可使调节阀在两阀点流量达到1 888 t/h,大于机组75%负荷工况时1 800 t/h的主汽量;三阀点流量能到2 462 t/h,与机组100%负荷工况时2 469 t/h的主汽量相当。这就说明:汽轮机采用顺序阀在75%负荷以下的年平均负荷率运行时,第3,4阀无需开启,可减少节流损失。图2是改造后调节阀(Ⅰ,Ⅱ,Ⅲ,Ⅳ)在顺序阀状态时的流量曲线。

由图2可见,新设计的调节级在阀门全开时进汽量达到2 713 t/h,尚留有约2%的裕度,完全满足汽轮机最大进汽量的要求。同时,选取的重叠度合理,调节阀流量曲线的线性度良好,非线性区间过渡平缓,满足调节系统的要求。

图2 调节阀流量曲线

5 经济性分析

机组改造后汽轮机各缸通流效率大幅提高,经济性水平显著改善。在100%负荷工况时,汽轮机整机内效率达到89.5%,比原设计提高4.0%以上;机组热耗降低到7 730 kJ/kWh,比原设计降低308 kJ/kWh,比改造前2台机组性能试验的平均值降低540 kJ/kWh。图3给出了改造前后机组的热耗与功率关系曲线。

图3 机组热耗与功率关系

由图3可知,与100%负荷相比,改造后在75%负荷工况时,热耗升高不超过120 kJ/kWh;在50%负荷工况时,热耗升高不超过420 kJ/kWh。与改造前相比,机组在部分负荷时的经济性降低相对缓慢,这主要得益于低压缸效率提升的增益,因为该机组低压缸效率的设计最高点在75%负荷附近。

根据改造后的性能试验报告,机组在880 MW负荷、5.9 kPa背压工况下单阀运行时,实测高压缸效率达到87.2%,中压缸效率达到92.8%,试验热耗达到7 837 kJ/kWh。在进行参数修正之后,机组热耗即达到性能保证值7 730 kJ/kWh[5]。可见,本次改造完全达到了设计目标。

如上所述,与改造前相比,改造后机组热耗降低约540 kJ/kWh。按锅炉效率93%、管道效率99%计算,发电标煤耗降低约20.0 g/kWh。按年利用小时数5 500 h、标煤800元/t计算,每年可节约标煤88 054 t,产生经济效益7 044万元。

6 结论

针对800 MW汽轮机的通流改造,对改造热力设计涉及到的热力计算、焓降分配、末叶选择、通流设计以及经济性分析等问题进行了详细论述及分析,并提出了优化的设计方案。由性能试验结果可知,改造后机组热耗在仅进行参数修正的情况下,即达到了设计值,改造的经济效益显著。

[1]孔凡平,张文逊.国产300 MW汽轮机通流改造及经济性分析[J].发电设备,2003,17(4)∶15-17.

[2]张东梅,张岚.300 MW汽轮机的通流部分改造[J].热力透平,2010,39(4)∶255-257.

[3]洪昌少,段小云.国产引进型300 MW汽轮机的通流改造[J].华电技术,2011,33(5)∶47-50.

[4]魏松涛.国产200 MW汽轮机通流改造后出现的配汽问题及对策[J].热力透平,2001,(1)∶43-47.

[5]绥中发电有限责任公司综合升级改造实施后2号机组性能测试暨实施效果报告[R].长春:吉林省电力科学研究院,2014.

(本文编辑:徐晗)

Thermal Design of Flow Path Retrofit for a 800 MW Steam Turbine

BAO Weiwei,ZHANG Qilin,REN Wei,ZHANG Jinchun,QIN Lifeng

(Harbin Turbine Company Limited,Harbin 150046,China)

Flow path retrofit of steam turbine can greatly improve operating economy of 800 MW power generating units.In accordance with thermal design of flow path retrofit for a steam turbine,the paper analyzes thermodynamic system,flow path design,steam distribution design and so forth;moreover,it presents a optimized design scheme.The performance test after units operation shows that the heat consumption of generating units after retrofit is significantly reduced and the economic benefit is obvious.

steam turbine;800 MW units;flow path retrofit;thermal design;thermal economy

TK262

:B

:1007-1881(2016)04-0041-05

2015-11-12

包伟伟(1986),男,工程师,主要从事汽轮机热力、气动以及强度的设计计算工作。