铝合金的切削特性分析和工艺技术研究

2016-04-06辛越峰刘健松

童 春 辛越峰 刘健松

(中国工程物理研究院流体物理研究所,绵阳 621900)

铝合金的切削特性分析和工艺技术研究

童 春 辛越峰 刘健松

(中国工程物理研究院流体物理研究所,绵阳 621900)

铝合金材料适用于高速切削,切削过程中容易出现粘刀、切削变形和振动等问题。通过分析铝合金的切削性能,研究铝合金的切削工艺,提出加工铝合金时刀具材料及参数、切削用量、切削液、处理工艺、工装和辅助工具的选择和设计,以有效避免或减小切削问题,保证铝合金工件加工质量,提高生产效率。

铝合金 切削特性 刀具材料 切削用量

引言

铝合金密度小、机械强度高,具有良好的抗腐蚀和导电导热性,在机械、医疗、航空、化工等领域得到了广泛运用。近年来,随着工业的需求,铝合金零件的加工任务量不断增加,铝合金件的形状轮廓越来越复杂,尺寸精度和形位公差要求也越来越严格。由于铝合金的性能有别于一般金属切削材料,所以在切削铝合金件时,如何选择合理的刀具、切削参数等工艺参数,成为机械加工制造中的重要问题[1]。本文通过分析铝合金的切削加工特性和讨论铝合金件在加工工艺中出现的问题[2],探究加工铝合金件的工艺参数,以期为加工生产提供指导。

1 铝合金的切削特性分析

钝铝密度小,强度低。为改善铝的结构性能和加工性,往往在其中添加Cu、Mn、Si、Mg、Zn等合金元素,从而形成一系列铝合金。铝合金既保留了钝铝质轻的特点,又有媲美钢材料的结构强度。目前,铝合金中,以压力加工方法生产出来的各种管材、棒料、型材等主要包括防锈铝(铝、锰或铝、镁合金)、硬铝(铝、铜、镁或铝、铜、锰合金)、锻铝(铝、铜、镁、硅合金)、超硬铝(铝、铜、镁、锌合金)等,以铸造方法浇铸而制的主要有铝硅合金、铝铜合金、铝镁合金、铝锌合金、铝稀士合金等[3]。

1.1 铝合金的切削性能

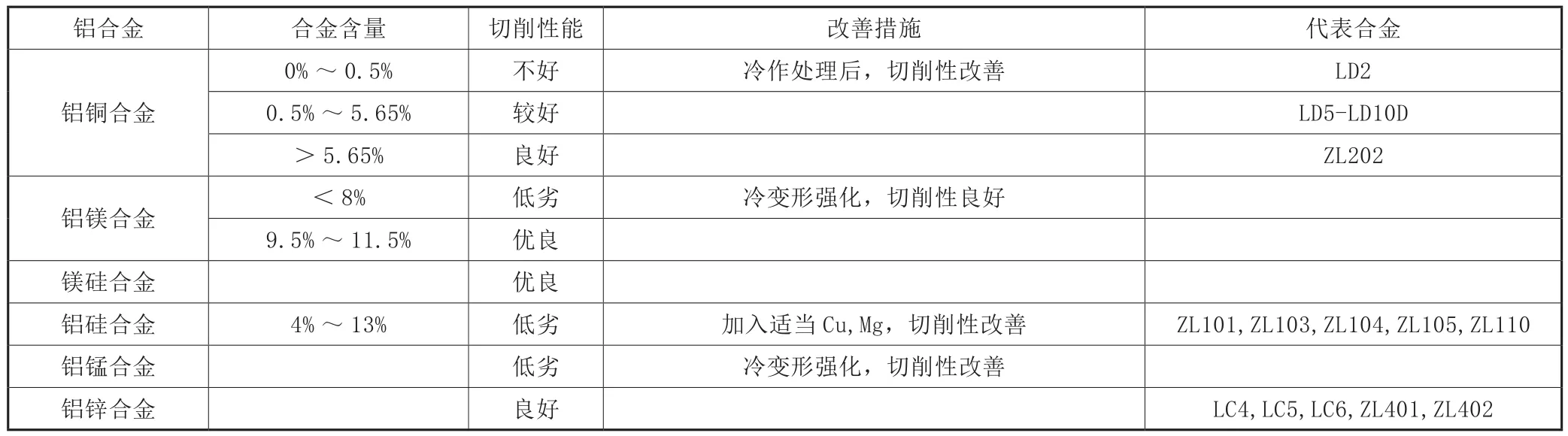

铝合金密度小(2.7g/cm3左右),抗拉强度可达24~60kgf/mm2,导热性好,硬度低,适于高速切削[4]。但是,它的线膨胀系数较大,切削时容易变形。所以,铝合金经常采用热处理强化或冷处理强化后进行加工[5]。铝合金的加工切削性能,如表1所示。

1.2 铝合金切削过程中常见问题分析

由于铝合金具有硬度低、线膨胀系数大等特点,在生产加工过程中常出现以下问题:

表1 铝合金切削性能

(1)粘刀现象。铝合金工件硬度小(最高120HB左右),塑性较大,切削时工件变形大;切屑与前刀面的摩擦较大,且接触面积也大;由摩擦和变形产生的热量,使工件表面金属变软直至溶化。再者,铝合金切屑不容易断裂,热量不能及时带走,加剧了工件材料的溶化。这样切屑滞留在切削刃上,容易产生粘刀现象,从而进一步形成积屑瘤,影响切削过程。

(2)切削变形。铝合金件的抗塑性变形能力差,在切削力的作用下,工件表层容易产生塑性变形。在切削摩擦过程中,切削热一方面使工件材料膨胀变形,一方面在冷热临界区域产生热应力导致工件变形。工件在加工过程中由切削力、切削热等引起的残余应力,也导致工件变形。这些变形不但影响下道工序的进行,还影响工件加工质量,甚者产生加工废品。

(3)切削振动。铝合金弹性模量小,在70GPa左右,约为合金钢的1/3。切削时,容易产生弹性回复现象,从而引起刀具系统、进给系统的振动。切削过程中形成的积屑瘤替代刀刃进行切削,积屑瘤的形成、脱落过程以及切削过程都会产生一定的振动。

2 铝合金切削工艺技术研究

铝合金本身的材料性能,引起工件在切削加工中出现粘刀、变形、振动等问题。根据铝合金的切削性能,加工过程中需合理选择刀具参数、切削参数等,设计恰当的工艺路线,有效避免或减缓切削过程中的问题,确保工件切削质量。

2.1 刀具材料及刀具参数的选择

铝合金在切削过程中产生的切削力较小,可适于高速切削。但是,相较于合金钢而言,铝合金质软,硬度小,还具有韧性,对切削刀具有较高的要求。

(1)不含亲和材料,不粘刀;

(2)刀刃锋利,能有效去除切削毛刺;

(3)刀体有较好的刚性,能抑制或削弱切削振动;

(4)结构上还要求有排屑槽,防止带状切屑划伤工件已加工表面。

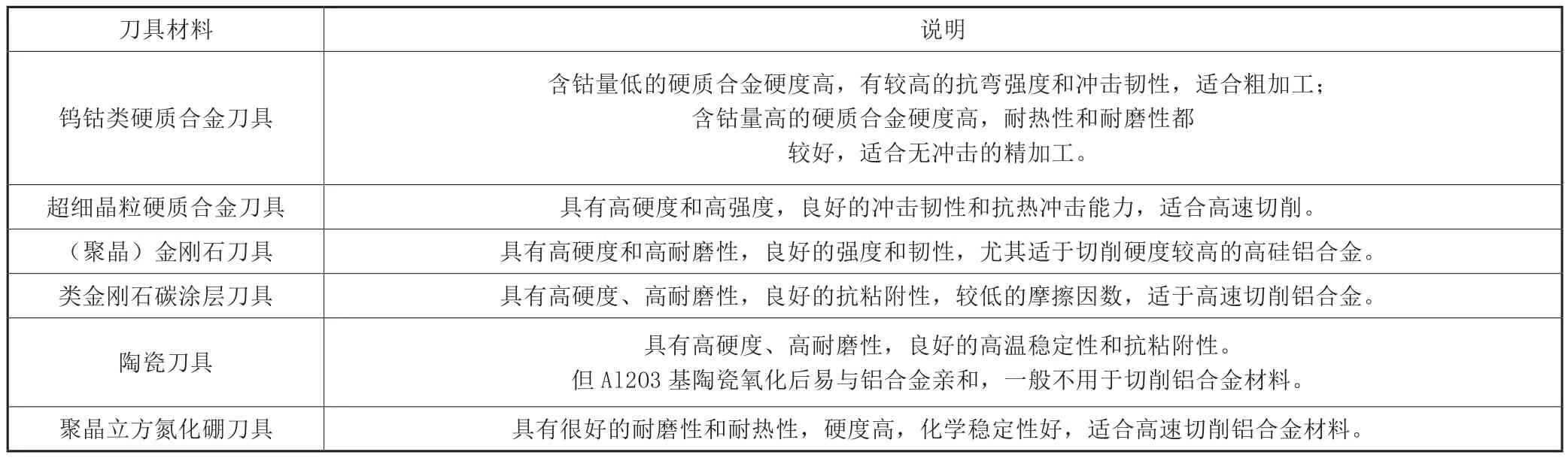

表2列出了适用于切削铝合金的刀具材料。

表2 切削铝合金的刀具材料

除刀具材料外,刀具的几何参数是影响加工质量的一个重要因素。切削铝合金时,选用较大的刀具前角,一般12°~18°。前角过大,切削刃和刀头强度降低,不利于刀具散热,影响刀具寿命;前角过小,切屑变形增大,易断屑,但切屑容易划伤工件已加工表面。粗加工时可适当减小前角,精加工时可适当增大前角。刀具(副)后角有利于减小(副)后刀面与工件的摩擦。由于铝合金弹性模量小、易粘刀,切削摩擦严重,宜选择较大的后角。例如,切削铸铝合金时,后角可取12°。对于刃倾角的选择,冲击较大的连续切削,取较大负值的刃倾角配合较大前角,保证切削质量;精加工时宜取正刃倾角,防止切屑划伤已加工表面。切削时,选用刀刃锋利的刀具,前刀前研磨抛光,选择尽可能小的刀尖圆弧半径,以防止积屑瘤和切削毛刺。

2.2 切削用量的选择

切削用量包括切削速度、进给量和背吃刀量三个切削要素,表示切削过程中切削运动的大小以及刀具切入工件的程度,直接影响到切削力、切削热、刀具寿命、工件表面粗糙度等。对于铝合金这种适于高速切削又容易产生粘刀、切削变形、振动等问题的材料,合理选择切削用量显得尤为重要。一般情况下,粗加工时选用较大的切削深度和进给量。例如,切削2A12时,速度可控制在800r/min左右;精加工时,切削深度0.2~0.5mm,选择较高的切削速度和较小的进给量。

2.3 切削液的合理选择

铝合金在高速切削下产生大量的切削热,极易使材料发生氢化反应。选择合理的切削液,避免铝合金在切削过程中的化学反应,同时带走切削热,可保证工件表面加工质量。由于铝合金的切削特性,要选用黏度较小、有良好润滑性的油液。粗加工时,可以选用极压乳化液,避免氢化反应。精加工时,为保证工件加工质量,可选用煤油和机油的混合油液。

2.4 选择合理的处理工艺

切削铝合金时,为消除切削应力,可在铝合金加工工艺中适当增加处理工艺,主要包括热处理和冷处理。适合铝合金材料的热处理工艺包括去应力退火、再结晶退火、均匀化退火、人工时效。一般铝合金件的加工工艺路线为:粗加工后进行热处理,再进行精加工。对于结构复杂的零件,为有效去除切削应力,可在半精加工前和精加工前都安排一道热处理工序。适合铝合金材料的冷处理工艺包括振动时效、人工校形、自然时效和冷冻处理等。其他消除铝合金残余应力的处理工艺,还有深冷处理、超声波时效、激光处理等新兴工艺。

2.5 选择合理的装夹和辅助工具

装夹铝合金件有别于一般钢件的装夹。夹紧过大,易导致铝合金工件变形;夹紧不足,又容易使工件颤动。

根据加工铝合金工件的经验,可采用以下措施进行装夹:

(1)以液压控制装夹系统的机床,可适当调低压力;

(2)采用软爪进行装夹;

(3)精加工时,在工件外表面包铜片后进行装夹;

(4)工件尺寸较大时,为防止夹紧力不够出现颤抖,可用2~4mm厚的钢片替代铜片进行装夹;

(5)对于薄壁件,制作芯轴或者下料时预留实心卡头;(6)设计专门的装夹结构。

3 结语

通过研究铝合金的切削特性,分析材料在切削过程中容易出现粘刀、切削变形和振动等问题。经过铝合金加工经验,进一步研究铝合金的切削工艺,总结出切削铝合金时刀具材料及参数的选择,切削用量、切削液、处理工艺的合理应用,工装和辅助工具的选择和设计,为有效避免或减小切削问题、保证铝合金工件加工质量、提高生产效率提供生产指导。

[1]殷保祖.加工铝及其铝合金刀具及其切削参数的选择[C].中国电子学会电子机械工程分会2003年论文集,2003:326-330.

[2]王林鸿,吴希让.铝合金切削的问题及解决方法[J].矿山机械,1998,(3):65-66.

[3]贾耀卿.常用金属材料手册(下)[M].北京:中国标准出版社,1999.

[4]康鲁迪,杨发展,佟春明.铝合金高速加工关键技术研究现状及分析[J].现代制造工程,2014,(1):83-86.

[5]史全富,汪麟.金属切削手册[M].3版.上海:上海科学技术出版社,2000.

Cutting Characteristics Analysis and Machining Technology Research of Aluminum Alloy

TONG Chun, XIN Yuefeng, LIU Jiansong

(Institute of Fluid Physics, China Academy of Engineering Physics, Mianyang 621900)

Aluminum alloy materials are suitable for highspeed cutting, with sticking knife, cutting deformation and vibration cutting machining problems. By analyzing the aluminum alloy cutting characteristics and studying the machining technology, a series of processing parameters was proposed. Suitable selection of tool material, cutting parameters, cutting coolant, treatment process, fixture and assist devices can effectively avoid cutting problems, ensure the quality of aluminum alloy workpieces and improve production efficiency.

aluminum Alloy, cutting Characteristics, cutting tool material, cutting parameters