1 000 MW超超临界机组燃脱灰控制系统的改造

2016-04-06程延光

时 标,程延光

(华能金陵发电厂,南京 210034)

1 000 MW超超临界机组燃脱灰控制系统的改造

时 标,程延光

(华能金陵发电厂,南京 210034)

针对火电厂辅助车间PLC+PC上位机相结合的控制方式所存在的智能水平不高、备件不统一、兼容性差、集控运行可操作性差等问题。以华能金陵发电厂燃脱灰控制系统改造为例,重点分析了原控制方式存在的不足,提出了基于DCS控制的辅控一体化改造方案。辅控系统整合后运行的安全性、可靠性、经济性都提高到一个新水平。

燃脱灰;一体化;分散控制系统;改造

燃脱灰辅助系统是火电厂重要组成部分,随着大型燃煤火电机组运行和管理水平的不断提升,如何提高辅控系统的自动化、信息化水平,减少发电成本,降低辅控运行人员劳动强度,提高劳动生产率和经济效益,增强系统的安全可靠及可维护性,进行精细化管理已成为火电厂日益关注的重要问题。

1 辅控DCS一体化整合必要性分析

1.1 改造前控制系统简介

金陵发电厂燃脱灰系统包括输煤、脱硫、电除尘、输灰及除渣等系统,主要承担煤炭接卸、计量、存储、加仓、配煤及烟气除尘、脱硫和灰渣收集输送等功能。控制系统分为脱硫程控、除尘输灰程控以及输煤程控3大部分,采用PLC+ PC上位机控制方式,完成对运行设备实时数据的采集、转换、传输和存储,实现对燃脱灰运行设备的操作、控制和监视。

输煤、脱硫、除尘输灰程控系统统一连接到辅网控制系统,该系统网络基于Server/Client结构,以一对冗余配置服务器为核心,操作系统软件采用 Windows 2000,上位软件为 IFIX 4.0 PLUS,并通过辅网接口机将监控数据上传到全厂SIS系统。

改造前输煤程控系统采用金智科技ECPRO-600可编程控制器;脱硫程控系统采用基于Profibus现场总线技术的西门子S7-417H PLC系统;输灰程控采用独立的西门子S7-414H控制器;电除尘高频电源采用单片机控制;干灰装船系统采用西门子S7-315控制器,作为独立的系统,未与输灰程控系统整合。

可以看出,燃脱灰系统主要程控均采用PLC+PC上位机的控制模式,次要的辅助系统采用独立小型PLC进行控制。在实际应用中,运行操作、技术维护、设备管理的先天不足,存在以下问题。

1.2 辅网拓展性不强

辅网按2台机组的公用系统进行设计,只配有1对冗余服务器进行数据采集处理,网络架构没有按单元机组进行划分,不能结合机组检修同步进行辅网维护。因此,当辅网内任一工艺系统发生设备增减变动,重新组态加点时,就必须在辅网主服务器进行不停机在线配置下装,风险极大。下装操作异常时,会直接影响其他子系统的安全,存在较大风险,不符合风险分散的原则。

长期不停机维护,导致系统内大量积存废点无法清除;随着历次技术改造新增设备投用,需采用新的控制设备及通信协议,与辅网进行数据交换,大大增加了数据交换及网络通信的复杂程度,导致服务器负荷率高,降低了系统的稳定可靠性。运行中曾多次发生辅网服务器通信中断,上位无法监控的异常状态。

1.3 系统集成性差

燃脱灰辅助区域存在多种PLC系统(包括西门子公司 S7-200,300,400系列;ABB公司AC800M;施耐德公司TWDIO;三菱FX;东大金智ECpro-600等),具有各自的网络结构和软件开发平台,独立且稳定。但不同系统间的开放性差,集成度不好,维护难度大。

工作中检修、运行人员需掌握多套不同系统的工作原理,备品备件互换性差;各系统之间采用不同通信协议,通信组态困难,稳定性差,影响了对现场工艺系统数据的采集传输,不同工艺系统间数据交换困难;维护管理上,需掌握多种组态软件,大大增加检修、运行人员培训及检修维护的工作量。

1.4 系统间信息共享困难

由于基建时各系统建成投用时间不同,缺少统一整合和规划。改造前硬件设备分散,型号众多,品牌不统一;网络交换机、光电转换器、网关、电源、光纤布置散乱,各成一套。软件中通信协议各异,IP地址网段划分不清晰,不利于网络的统一规划及系统稳定。

不能在统一平台实现对各辅助系统的控制,将增加人员配置,降低生产效率。系统间缺少通信联系,使工艺联锁建立困难,自动化程度偏低。与厂内SIS(监控信息系统)及MIS(管理信息系统)的信息集成困难,增加了设备管理难度,降低了系统可靠性。

1.5 控制组态方式落后

采用PLC+PC上位机的控制模式,下位PLC带组态软件,实现控制逻辑编制;上位监控平台带监控软件,实现过程参数的显示、监控、操作。组态与监控软件由不同厂商开发,系统兼容性差,通信状态不稳定,经常出现在线监控画面数据丢失、需重新配置下装通信链接的现象。

该控制模式上下位组态软件兼容性不好。系统内没有统一数据库,不利于过程数据的二次开发利用,进行趋势记录及数据分析,智能化水平不高。每台操作终端电脑均需配置上位数据库,组态时不同终端之间数据库经常出现不一致,极易出错。当操作终端电脑故障后、系统恢复更换时,重新配置时间长,组态技术难度大。

1.6 报表分析功能薄弱

燃脱灰控制系统缺少专用历史站,无法进行历史数据存贮、事故追忆及运行曲线分析;不利于运行及检修人员通过数据分析,提高对设备的管理及预防性检修能力;系统报表功能薄弱,不能满足运行人员指标分析及工艺优化的需要。

综上所述,改造前燃脱灰控制系统存在的问题,给备件管理、人员培训及技术维护等工作带来困难;给设备管理及运行操作带来压力,不能满足安全经济运行及后期智能化建设的需要,有必要进行升级改造。

2 辅网一体化控制改造方案

针对原燃脱灰控制系统存在的不足,为实现区域设备集中于辅控楼进行监视、操作,以国家环保超净排放示范改造工程为契机,实施辅助控制系统一体化整合,通过网络重构、软件组态、部分不兼容模块的更换,提出如下整体方案。

2.1 设备选型

因原PLC主要采用西门子S7-400系列控制器及S7-300系列信号模块,从利用原有设备降低改造成本、方案实施便利性、改造后系统性能以及与主辅备件统一等方面综合考虑,选择西门子SPPA-T3000现场总线型DCS(分散控制系统)。

2.2 网络架构

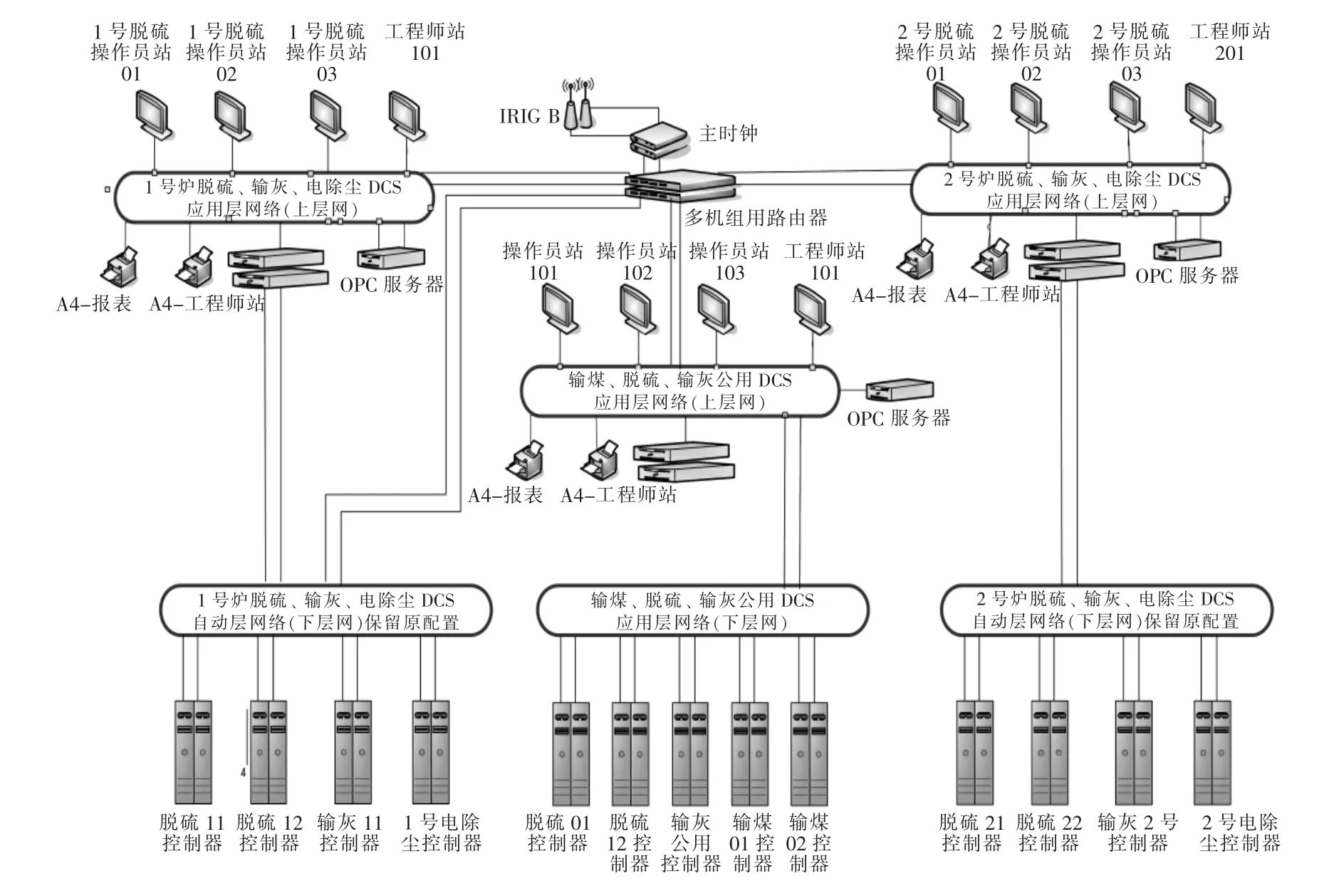

按单元机组模式进行配置辅控DCS,即组建3套T3000系统,分别为辅控1号、2号机组DCS及辅控公用DCS,3套辅控DCS通过ROUTER(多机组路由器)实现系统间的互联互操,实现各DCS之间的远程访问和数据传输,冗余主时钟GPS连接至ROUTER以实现各单元的系统对时。

辅控DCS分设上层应用网络和下层自动网络,各层网络由工业以太网模块组成环形网络结构。上层应用网络连接操作员站、工程师站、OPC服务器、打印机等客户端;下层自动网络连接各控制器,上、下层网络间通过冗余服务器进行数据交换。冗余服务器承担着系统软件安装、控制器管理/调试和控制器数据采集/传输等功能。

每套DCS配置独立的OPC服务器,可以将辅控网络轻松连接到厂级SIS,而无需重复组网。辅控DCS网络结构配置如图1所示。

2.3 控制单元划分

辅控1号、2号机组DCS分别配置4对AP控制器,主要承担1号、2号炉脱硫、渣水、输灰及电除尘等工艺系统的监控,其中脱硫系统配置2对AP,除尘、输灰系统各配置1对AP。

辅控公用DCS单元配置5对AP控制器,主要承担脱硫公用、输灰公用及输煤系统的监控,其中脱硫公用、输煤系统各配置2对AP,输灰公用配置1对AP。

2.4 电源结构

DCS供电主要分为交流供电系统和直流供电系统,3套DCS共设有 3套独立的供电系统。DCS各机柜冗余设备电源采用双路配置,配有专用电源柜。电源柜A路,B路电源分别来自脱硫ATS(自动转换开关)切换柜和脱硫UPS(不间断电源),脱硫ATS切换柜上一级电源取自脱硫保安段及废水油库变压器。

交流供电系统主要负载有:操作员站、工程师站、打印机、机组服务器机柜、远程总线通信柜和ROUTER;直流供电系统由电源柜内整流模块,经整流后输出双路DC24V向各AP控制器机柜和扩展I/O柜供电。控制器柜及I/O柜双路电源取自电源柜A路及B路DC24V电源,在柜内经双路耦合后,变成A路及B路分别向每对控制器A侧、B侧机架及ET200M子站供电,确保在1路电源丢失情况下,控制系统能正常运行。

图1 辅控DCS网络结构

2.5 人机接口设备

整合后在辅控楼实现燃脱灰系统集中监控,每台单元机组分别配置操作员站3套、工程师站1套、历史数据站1套、大屏幕显示屏1面;输煤独立配置操作员站2套。运行人员通过操作员站实现对2台机组脱硫、电除尘、输灰及输煤系统的启/停控制、运行工况监视和调整。

设置独立的辅控工程师站电子间,按系统配置3套DCS工程师站。工程师站为1个数据库支持的全图形系统,采用统一的图形系统和用户接口。工程师站除具有操作站所有功能外,还可以对DCS进行组态、管理、上传下载、修改等功能,显示所有与设计、运行和诊断有关的信息,是整个DCS软硬件及通信组态的操作窗口。

3 辅网一体化控制改造效果分析

3.1 提高燃脱灰系统自动化监控水平

燃脱灰辅助系统控制对象复杂,IO点数较多,工艺联锁关系紧密。实施DCS一体化整合,各子系统可以通过高速网络相连,信息共享便捷,使辅助系统的一体化监控水平大幅提高;与厂级SIS连接变得更简单,促进全厂生产系统的协调运行和优化管理,为实现全厂管控一体化打下了良好基础。

3.2 提升信息化水平

DCS采用星型双环网冗余网络结构,可扩展性好。在这种架构下,AP控制器、计算机终端均作为1个节点存在,节点数量增减和节点位置变动便利。如果需要改变或扩充系统设备,可通过新增AP控制器及子站的方式,将新增设备接入系统。

采用先进的DCS网络技术和统一的通信设备,解决了不同系统间通信接口兼容问题,满足了子系统间联锁及数据传输要求,实现了真正意义上的各控制子系统信息共享。借助于DCS成熟、标准的网络接口技术和开放的性能,很容易实现与不同类型的第三方控制系统间网络连接。

后期可通过通信扩展方式,将堆取料机、卸船机等数据采集至辅控DCS,进行设备统一管理。DCS强大的数据采集、记录、分析、传输功能,为建立全厂设备数据库、实现状态检修提供了可行性。

3.3 增强系统可靠性及可维护性

DCS采用开放式、标准化、模块化和系列化设计,在硬件配置、网络选型及控制软件开发上都采用统一的技术标准,解决了原控制系统不同设备间兼容性问题,保证了系统的安全可靠。将燃脱灰集中于DCS控制下,避免了不同系统间多种硬件设备接口的不便,系统集成度高。维护人员无需学习和掌握多种控制系统,降低了培训难度,减轻了工作强度。

软件平台和人机界面风格统一,便于操作,减少人为失误,降低了运行操作风险。数据和信息充分共享,便于数据分析和统一调度。整体提高了系统的自诊断功能,一旦出现故障,能提供充分的故障信息、报警,快速进行故障定位及记录,便于故障处理。具有完善的趋势记录,有助于缺陷原因的分析,避免重复缺陷的发生。

3.4 提高机组运行的经济性

在充分利用原程控设备、网络、电缆基础上,实现一体化监视操作和远程控制,节省了改造费用;合并、减少或取消就地操作监控点,减少维护工作量。精心完善组态,提高自动化水平,使复杂操作简单化,增强系统可靠性,提高劳动生产率。

全厂主辅控系统采用统一品牌DCS,减少了备件的品种和数量,降低了库存和运行维护成本。

4 结语

通过DCS一体化改造,将以往的输煤、脱硫、输灰、电除尘、渣水等子系统进行整合,增强了控制功能,提高辅助设备自动化水平,改善系统运行的安全性和经济性,提高了劳动生产率。在改变设备管理模式的同时,也增强了对超净排放的控制和监视能力,取得了较好的综合效益。

通过改造构建DCS控制平台,为进一步工艺系统整合、实现全厂管控一体化,最终实现设备管理信息网络化,实施设备的状态检修,提升发电厂信息化水平打下了良好基础。

[1]邵一鸣.火电厂辅助车间集中监控系统设计[C]//第八届工业仪表与自动化学会论文集.2007.

[2]秦鹏,郭兆君.火电厂辅助系统控制方案探讨[J].吉林电力,2006,34(2):8-10.

[3]丁劲松,李敏.现场总线与电厂全集成自动化[M].北京:中国电力出版社,2004.

(本文编辑:徐 晗)

DCS Transformation for Auxiliary Control System in 1 000 MW Ultra-supercritical Units

SHI Biao,CHEN Yanguang

(Huaneng Jinling Power Plant,Nanjing 210034,China)

Aiming at the low level of intelligence,non-unification of parts,poor compatibility and infeasibility of the centralized control operation in an integrated control mode of PLC+PC in the auxiliary workshop of thermal power plant,the paper presents an auxiliary control integrated transformation scheme based on DCS control.Transformation of combustion and ash removal control system of the Huaneng Jinling power plant is taken as an example to analyze the shortcomings of the original control mode and propose a technical transformation scheme for auxiliary control.Safety,reliability and economy of the operating auxiliary control system are upgraded after the integration.

combustion ash removal;integration;decentralized control system;transformation

TK39

B

1007-1881(2016)06-0045-04

2016-03-25

时 标(1979),男,高级工程师,从事发电厂热工技术管理工作。