转炉冶炼N80顶吹N2后搅拌技术研究

2016-04-05万雪峰

万雪峰

(鞍钢集团钢铁研究院,辽宁鞍山114009)

转炉冶炼N80顶吹N2后搅拌技术研究

万雪峰

(鞍钢集团钢铁研究院,辽宁鞍山114009)

摘要:通过对转炉冶炼N80顶吹N2进行后搅拌的工业试验研究,探讨了顶吹N2对熔池温度及成分的影响。结果认为,顶吹强度4.0~4.5 m3/(t·min)的N2,喷吹时间≤1.5 min时,熔池平均增氮量仅为0.000 033%,平均增氮速率为0.000 01% /min;对碳含量有一定的影响,平均脱碳速率为0.005% /min;对磷含量影响明显,平均脱磷速率为0.002 2% /min;温降较大,平均温降速率为15.4℃/min;顶吹N2前后炉渣中铁的氧化物含量未出现明显的规律性变化。

关键词:转炉;顶吹;氮气;搅拌

万雪峰,博士,高级工程师,2007年毕业于东北大学钢铁冶金专业。E-mail:lisa77947@sina.com

氮一般被视为钢中杂质元素,易饱和固溶于钢中,其氮化物(FexN)析出易导致钢材时效和蓝脆现象,硬度提高,但韧性、深冲性、导电性和焊接性下降,氮甚至极易与钢中的钛、铝等元素形成棱角夹杂物,影响拉拔性能[1-2]。但对于耐热钢、不锈钢及石油套管钢N80来说,氮又作为廉价的有益元素而被刻意添加[3-4]。因此,针对不同的使用意图,氮也被有目的地加以区分和利用。本文针对转炉冶炼N80时利用氮气进行顶吹后搅拌,在进一步促进渣-金平衡的同时,研究对熔池温度及成分的影响。

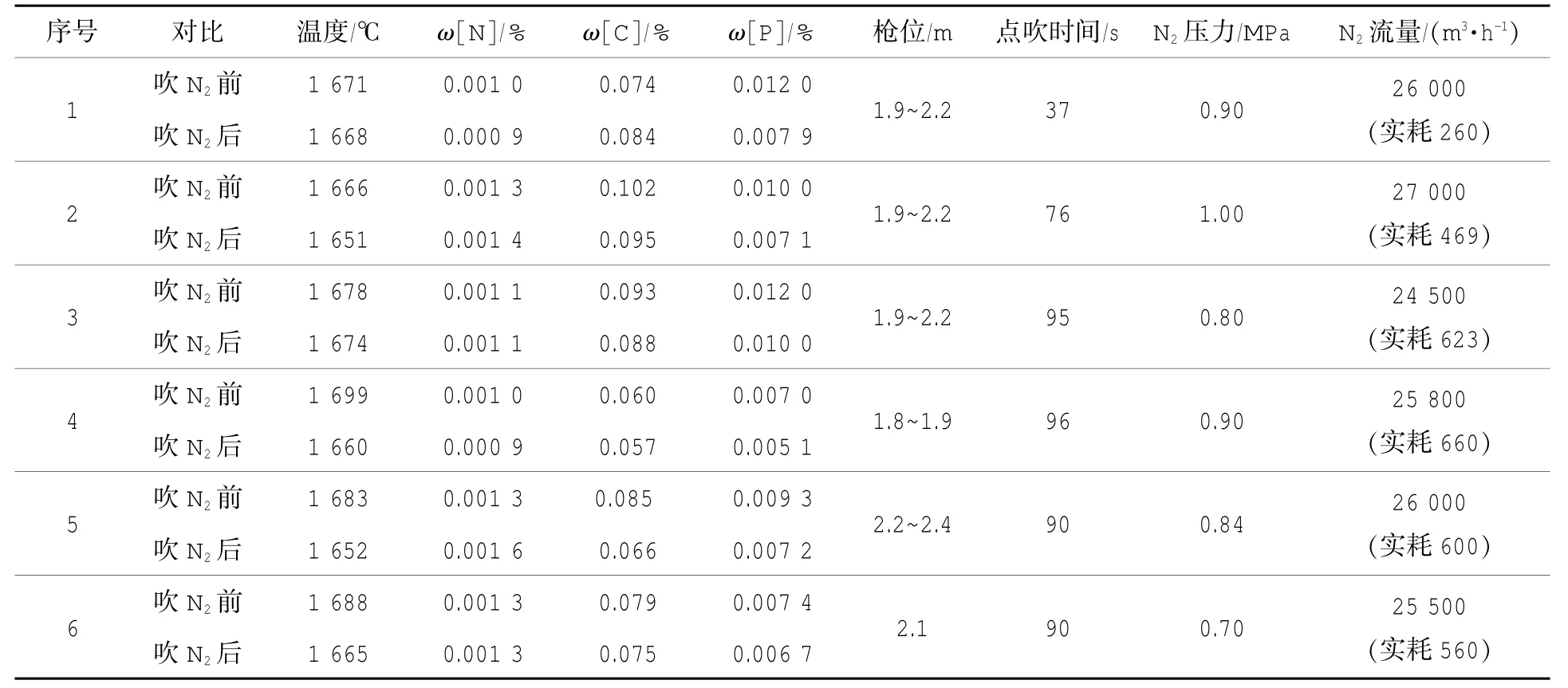

1 试验过程及结果

在100 t顶吹转炉上进行冶炼N80顶吹N2搅拌熔池工业试验。试验炉次均采用N80正常操作(供氧制度、造渣制度等均不改变),吹氧脱碳结束后测温,取钢、渣样。炉体摇正后顶吹N2,N2压力、流量随实况(0.8~1.0 MPa,4.0~4.5 m3/(t·min))调整,喷吹时间设定在0.5、1.0、1.5 min,枪位控制在1.8~2.4 m之间。吹N2结束后测温,取钢、渣样。试验检测结果如表1、2所示。

表1 点吹N2前后钢液成分及温度变化

表2 点吹N2前后炉渣变化

2 结果分析

2.1顶吹N2对氮含量的影响

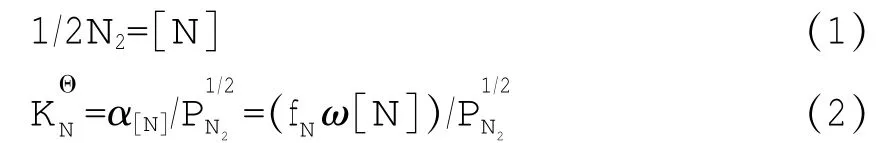

根据西华特(Sieverts)定律,氮在钢液中的溶解按下式进行:

氮在钢液中的溶解度与温度及其分压的关系如下式所示:

式中,KΘN为标准状态下反应平衡常数;α[N]为钢液中氮的活度;fN为钢液中氮的活度系数;ω[N]为钢液中氮的质量分数,%;PN2为氮的平衡分压,取0.79;T为熔池温度,取1 650℃。

则计算得ω[N]=0.063%,即此条件下钢液中氮的理论饱和溶解度为0.063%。

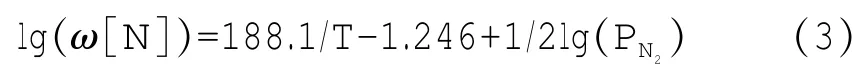

本次试验中,喷吹氮气前后熔池中氮含量变化如图1所示。由图1可以看出,尽管供氮强度已达到4.0~4.5m3/(t·min),但实际增氮量却极其微弱,最多炉次仅增加0.000 3%,平均增氮量0.000 033%,平均增氮速率仅0.000 01% /min,与理论饱和溶解度0.063%相差甚远。分析认为,尽管高温钢液吸氮能力很强,但当强大的N2流冲击到钢液表面时,所形成的“凹坑”表面被急剧降温,氮在钢液中的溶解度剧烈下降,“凹坑”表面的激冷层形成阻隔增氮的保护层;而飞溅的钢液滴吸收N2的溶解速率远没有钢液与O2的反应吸收速率高。另外,考虑温降问题,试验过程喷吹时间较短,仅为0.5~1.5 min。因此,钢液氮含量并没有像想象得那样剧烈增加,而是基本未变。

图1 顶吹N2前后钢液氮含量变化

2.2顶吹N2对碳含量的影响

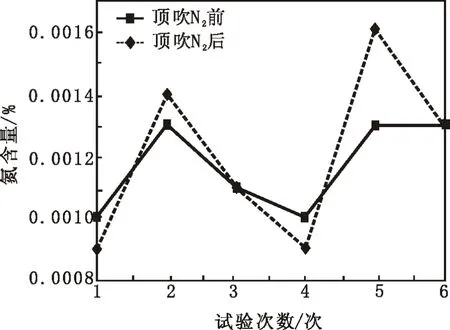

顶吹N2前后钢液中碳含量变化如图2所示。由图2可知,碳含量总体呈微降趋势,最大降幅0.019%,平均下降0.005%,下降速率平均为0.005% /min。分析认为,由于转炉吹炼N80末期,即ω[C]≤0.10%时,熔池碳氧尚未平衡,钢液中活度氧及渣中氧化铁过剩,在顶吹N2搅拌情况下,进一步促进了碳氧平衡。因此,碳含量呈微降趋势。

图2 顶吹N2前后钢液碳含量变化

2.3顶吹N2对磷含量的影响

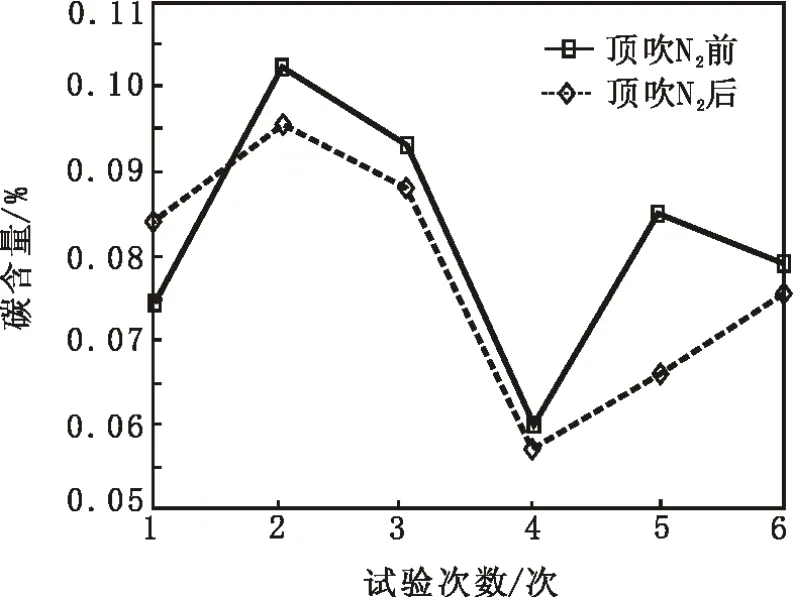

顶吹N2前后钢液中磷含量变化如图3所示。由图3可知,磷含量呈下降趋势,最大降幅达0.004%,平均0.002 3%,下降速率平均为0.002 2% /min。分析认为,试验炉次渣系中平均ω(FeO)=21.3%,R=3.2。根据Healy G W公式,与之相平衡的钢液中磷含量为0.004% ~0.006%。顶吹N2前单渣法钢液中磷含量均在平衡含量之上,在顶吹N2搅拌情况下,钢液中的活度氧、渣中(FeO)和(CaO)等脱磷要素的动力学条件得到改善,脱磷反应被进一步发展,磷含量得到降低。

图3 顶吹N2前后钢液磷含量变化

2.4顶吹N2对钢液温度的影响

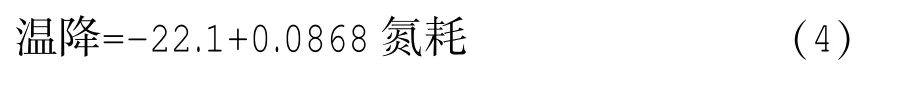

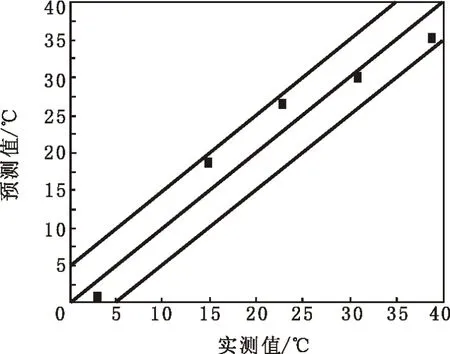

由于3号实验吹氮气引起温降幅度与其他炉次及常识严重不符,暂不考虑。统计其他炉次的温降与吹氮量的关系如式(4)所描述,预测值与实际值的关系如图4所示。以式(4)预测的温降与实际相比,误差均在5℃之内,温降速率平均为15.4℃/min。可见,温降与氮耗有很强的线性关系。

图4 顶吹N2后钢液温降变化

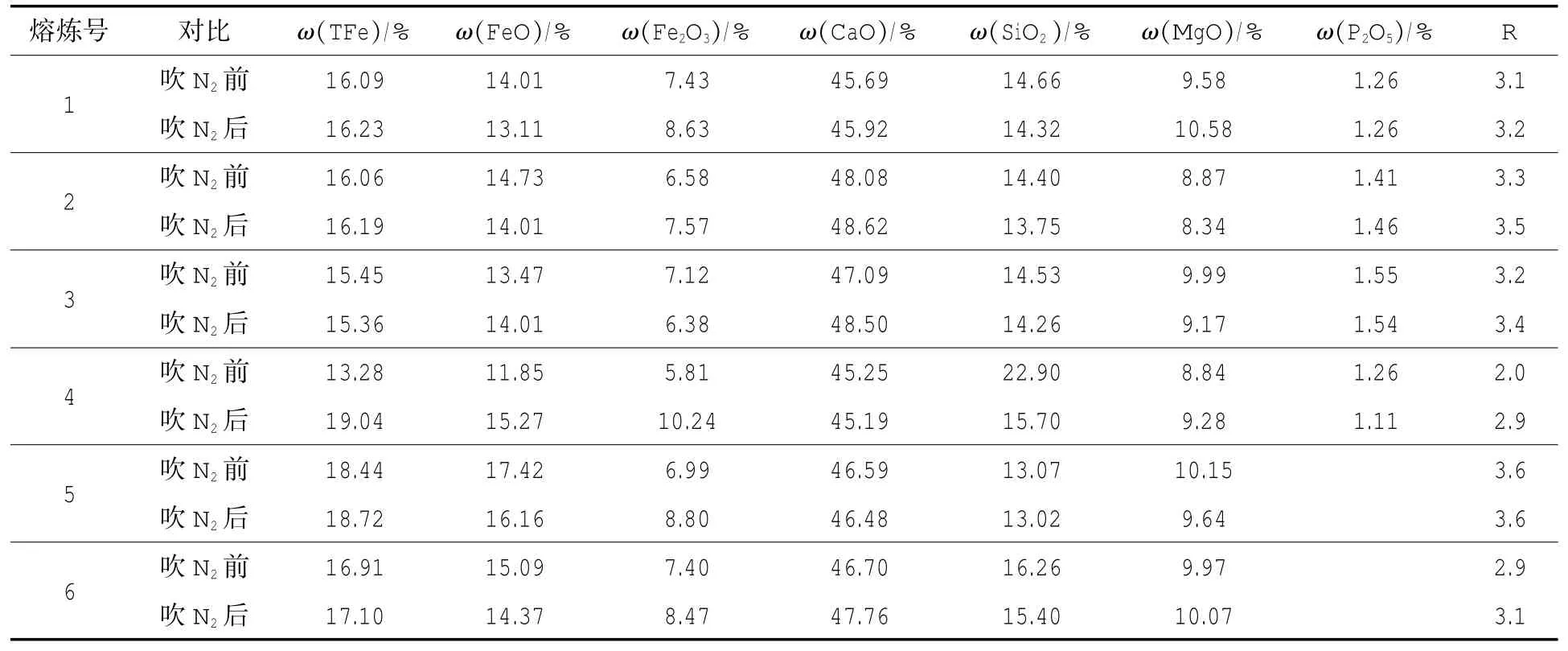

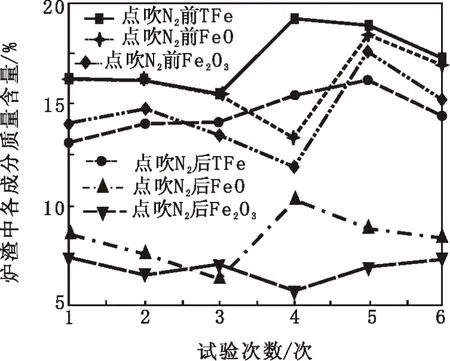

2.5顶吹N2对炉渣的影响

顶吹N2最可能引起炉渣成分变化的就是Fe的氧化物,对ω(TFe)、ω(FeO)及ω(Fe2O3)进行顶吹N2前后的对比,如图5所示。

图5 顶吹N2前后炉渣成分变化

根据钢液中碳含量微降及磷含量降低的趋势可以推测,渣中ω(TFe)、ω(FeO)及ω(Fe2O3)应相应降低,但检测结果表明,3大成分均未发现明显的升或降的变化趋势。分析认为,对于100 t钢液,每变化0.005%的碳含量,需要消耗0.03 t的FeO(假设脱碳反应全部为[C]+(FeO)=CO+[Fe]),按钢、渣量比值为10:1计算,渣中FeO量约1.44 t,0.03/1.44=2%,即渣中FeO仅会有2%的变化量,如此小的变化幅度很难通过有限炉渣取样得到验证。另外,转炉渣为泡沫渣,1.8~2.4 m的吹氮枪位只会对与钢液接触的炉渣底层起到搅拌作用,漂浮在上部的炉渣很难被翻滚到下部参与脱碳反应,而人工取样又恰恰取的是顶部炉渣样。因此,顶吹N2前后的炉渣检验结果并未体现任何规律性变化。

3 结论

(1)顶吹N2时间0.5~1.5 min,供氮强度4.0 ~4.5 m3/(t·min),钢液均未出现明显的增氮现象,最大增氮量仅为0.000 3%,平均增氮量为0.000 033%,平均增氮速率0.000 01% /min;

(2)顶吹N2前后的炉渣中铁的氧化物含量未出现明显的规律性变化;

(3)顶吹N2对钢液进行搅拌的平均脱碳速率为0.005% /min,平均脱磷速率为0.002 2% /min,平均温降速率为15.4℃/min。因此,根据终点的高温高磷炉况,可顶吹N2进行脱磷控温,而不必加料点吹O2进行脱磷控温。

参考文献

[1]朱志鹏. 120 t转炉冶炼82B钢的氮含量控制实践[J].钢铁研究,2013,44(6):44-46.

[2]简龙. RH-TB精炼对低氮钢种脱氮的影响[C]∥2007全国RH精炼技术研讨会论文集,北京:中国金属学会,2007.

[3]张勇. 80 t转炉-LF-VD-CC流程冶炼N80-1石油套管钢的工艺实践[J].特殊钢,2010,31(5):31-35.

[4]高淑荣.转炉开发N80级非调质石油套管钢的实践[J].天津冶金,2006(4):10-11.

(编辑许营)

修回日期:2015-03-20

Study on Stirring Technology for Sm elting M olten Steel for N80 Oil Casing in Converter by Top-blow ing N2

W an Xuefeng

(Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract:Based on the industrial experimental study on top-blowing N2into the converter for smelting molten steel for the N80 oil casing by post stirring method,the effect of top-blowing N2on the temperature ofmolten bath and compositions is discussed.It is concluded that the average content of increasing nitrogen in the molten bath is only 0.000 033% and the average rate of increasing nitrogen is 0.000 01% /min when the intensity of top-blowing N2is 4.0~4.5 m3/(t·min), which has certain influence on the content of carbon while the average decarbonizing rate is 0.005% /min but has remarkable influence on the content of phosphorus while the average dephosphorizing rate is 0.002 2% /min.On the other hand,the temperature drop is relatively large for the temperature in the bath by post stirring method,indicating that the average temperature drop rate is 15.4℃/min.However the content of iron oxide in the slag has no remarkable,obvious, regular change before or after top-blowing N2.

Key words:converter;top-blowing;N2;stirring

中图分类号:TF729

文献标识码:A

文章编号:1006-4613(2016)01-0012-04