高炉中心加焦实验及技术分析

2016-04-05车玉满郭天永

车玉满,郭天永,孙 鹏,姚 硕,姜 喆

(鞍钢集团钢铁研究院,辽宁鞍山114009)

高炉中心加焦实验及技术分析

车玉满,郭天永,孙鹏,姚硕,姜喆

(鞍钢集团钢铁研究院,辽宁鞍山114009)

摘要:中心加焦有利于高炉顺行,但如果中心加焦倾角过大和加焦量过多,则造成中心料柱沸点,燃料比上升。利用溜槽结构参数,提出高炉中心加焦溜槽倾角计算方法,模拟计算炉料在炉内二次分布,分析认为球团更容易滚入中心,因此,需要根据炉料结构中球团所占比例,确定是否实施中心加焦。中心加焦量与球团比例相关,球团配比<10%,可以取消中心加焦,当球团配比>15%时,则需要实施中心加焦,此结论得到高炉实验验证。

关键词:高炉;溜槽倾角;中心加焦量;球团配比

车玉满,硕士,教授级高工,鞍山钢铁集团公司一级专家。E-mail:cheyumang2000@sina.com

Experim ent of Adding Coke into Center of Blast Furnace and Technology Analysis

Che Yuman,Guo Tianyong,Sun Peng,Yao Shuo,Jiang Zhe

(Iron & Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China)

Abstract Adding coke into the center of the blast furnace is conducive to the smooth operation of blast furnace.However,the boiling point of stock column in the center of BF would be increased while the fuel ratio will be also raised if the dip angle at the center of BF where coke is charged is too big and the amount of adding coke is too much.Based on the structural parameters of the chute the method for calculating the dip angle of the chute for adding the coke into the center of BF was proposed.By thismethod the analog computation for the binomial distribution of furnace burden in the furnace can be done.By analysis it is believed that pellets can run down into the center of BF much more easily.So whether the coke is added into the center of BF or not depends on the ratio of pellets in burden composition.The amount of adding coke into the center of BF is related to the ratio of the pellets which will be charged.W hen the ratio of pellets to be charged is less than 10% ,adding coke into the center of BF can be cancelled,butwhen the ratio of the pellets to be charged ismore than 15% ,adding coke into the center of BF has to be done, which has been verified by the testing in the blast furnace.

Key words blast furnace;dip angle of chute;amount of adding coke into center of BF;ratio of pellets

为解决200 kg/t以上煤粉大喷吹所带来中心气流不足问题,1987年日本加古川开发出高炉中心加焦技术,将15%~25%焦炭布于高炉中心区域,在高炉中心形成金字塔形焦炭柱,可以改善高炉块状带和软融带中心区域透气性。

1991年9月,鞍钢学习日本中心加焦技术,在11号高炉(2580 m3)开展中心加焦实验,初始中心加焦1圈,中心加焦量为7.7%,后期中心加焦为3圈,中心加焦量为25%,11号高炉炉顶煤气CO2含量提高1% ,日产量增加74 t、燃料比下降5 kg/t。利用高炉检修休风机会,从炉顶人孔观察料面中心有直径约为1m圆形凸起部分,凸起部分煤气火较大,说明中心煤气流活跃[1],之后中心加焦技术逐渐得到普及。

随着近年来钢铁行业进入微利时期,几乎所有企业都把降低高炉生产成本作为重点,尤其是在降低高炉燃料消耗方面做过大量实验。一些过去曾经采用中心加焦技术的高炉在取消中心加焦实验中发现,高炉燃料比先前降低10~20 kg/t,而且高炉顺行并没有受到大的影响。因此,取消中心加焦观点又被重新提出,而且许多企业已经开展或计划开展取消中心加焦实验。本文从炉料结构中球团所占比例和炉料在炉内二次分布入手,分析如何准确实施中心加焦、如何准确取消中心加焦或减少中心加焦量。

1 中心加焦技术认识

1.1中心加焦技术的优点

(1)中心加焦既可以改善料柱块状带的透气性,又可以改善软融带透气性,同时加快中心焦炭柱置换速度,改善炉缸内焦炭柱透液性。尤其是焦炭质量变差时,对改善高炉顺行极为有利。例如: 2012年7~8月期间马钢B高炉(4000 m3)出现中心气流不稳定、高炉不易加风、热风压力突升突降、压差偏高现象,采用增加中心加焦量,中心加焦由原来的4圈增加为5圈,活跃中心气流,高炉顺行得到改善[2]。

(2)辅助提高煤粉喷吹量。由于煤比提高到一定量后,边缘煤气流发展、中心煤气流变弱,所以采用中心加焦克服了高煤比所带来的中心气流不足的问题。例如:首钢迁钢3号高炉随着煤比提高、焦炭负荷增加,中心气流变弱,为了应对这一变化,中心加焦的比例由22%逐步增加到27%左右,中心加焦溜槽倾角由15°缩小到13.5°,解决了中心煤气的稳定性问题,但是煤气利用率有所降低[3]。

1.2中心加焦技术存在的不足

由于在高炉中心形成无矿区,高温煤气不与矿石接触,造成热交换效率降低,煤气利用率变差。例如,安钢2800 m3高炉中心加焦溜槽倾角10.6°,中心加焦6圈,加焦量高达35%~40%,造成较大中心无矿区,煤气利用率仅为44%左右。通过实践摸索,中心焦炭角度扩大到20°,中心加焦减少到20%,逐步形成“平台+漏斗”的布料模式,煤气利用率逐步提高到49%[4]。

2 中心加焦合适溜槽倾角和用量模拟计算

日本、首钢高炉解剖证明,球团靠近中心区域偏多,说明球团更容易向中心滚动。软熔带顶端首先以球团、焦炭粘结形式出现,无烧结矿粘结现象,“蘑菇顶”的温度约为1 000℃与球团矿开始软化温度相符[5]。因此,选择合适中心加焦溜槽倾角和加入量可以阻碍球团向中心滚动,降低软融带高度,减少软融带区域阻力损失,提高料柱透气性。因此,中心加焦溜槽倾角和加入量对改善料柱透气性和提高煤气利用率有重大作用。

2.1中心加焦合适溜槽倾角

2.1.1中心加焦溜槽最小倾角

日本加古川中心加焦面积约占炉喉截面积的1.4%,由于中心加焦面积狭小,中心形成狭窄通道,有利于提高煤气利用率[6]。但当中心加焦面积过大后,中心气流过剩,造成煤气利用率下降、燃料比升高。因此,需要保持中心加焦合适溜槽倾角。

中心加焦溜槽最小倾角与溜槽结构参数有关,保证中心加入焦炭以最小角度通过溜槽,而不碰撞溜槽横筋,防止焦炭被打散,起不到中心加焦作用。以鞍钢2600 m3高炉为例,其炉喉直径为8.2 m,理论上中心加焦溜槽最小倾角(1)计算方法见式(1)。

理论计算中心加焦溜槽最小倾角为7.6°,由于炉料离开溜槽时不是一个质点,具有一定料流宽度,因此,中心加焦溜槽最小倾角需要根据高炉开炉或检修时装料修订,以焦炭不碰撞溜槽第一根横筋为准,因此,鞍钢2600 m3高炉中心加焦最小倾角应该为10°。

2.1.2炉料二次分布理论计算

无料钟布料时炉料离开溜槽末端以抛物线轨迹落入空料区堆尖位置后,具有一定势能和入侵角度,而后分别向炉墙和中心滚动,即炉料在炉内发生二次分布。根据鞍钢2580 m3高炉1/5物理模型试验结果,当溜槽倾角大于39°时矿石绝大部分向炉墙侧滚动;当溜槽倾角大于37°时焦炭绝大部分也向炉墙侧滚动。39°被称为矿石临界角,37°被称为焦炭临界角。大于临界角的炉料容易向炉墙侧滚动,小于临界角的炉料容易向中心侧滚动,滚动距离既与炉料间摩擦系数有关,又与炉料在炉内外堆角和内堆角有关。

炉料在炉内的堆角与其自然堆角不同,焦炭自然堆角为43.5°,烧结矿为42.5°,球团为34°。根据鞍钢2580 m3高炉1/5物理模型试验结果,炉料向炉墙运动的外堆角有一定规律[7],经验计算公式见式(2)~(3)。

焦炭外堆角:

矿石外堆角:

炉料内堆角计算方法有许多,各种方法所计算的结果也不相同,根据鞍钢2580 m3高炉1/5物理模型试验结果,焦炭内堆角35°、烧结矿内堆角33°、球团矿内堆角26°时料面最稳定[7],不发生滑坡和崩塌现象。

炉料从下料罐落入溜槽初速度一般很小,可以利用文献8中提出的计算方法。炉料离开溜槽末端速度(0)、落入堆尖位置及落下后由于势能作用所具有速度(x),可以参照文献9的计算方法。炉料落下后向中心滚动距离与炉料摩擦系数有关,其中焦炭摩擦系数为0.5、烧结矿摩擦系数为0.6、球团矿摩擦系数为0.2,焦炭堆密度为0.52 t/m3、烧结矿堆密度为1.85 t/m3、球团矿堆密度为2.20 t/m3。焦炭向中心滚动距离(c)、烧结矿向中心滚动距离(s)和球团向中心滚动距离(p)可以应用牛顿第二定律进行计算。

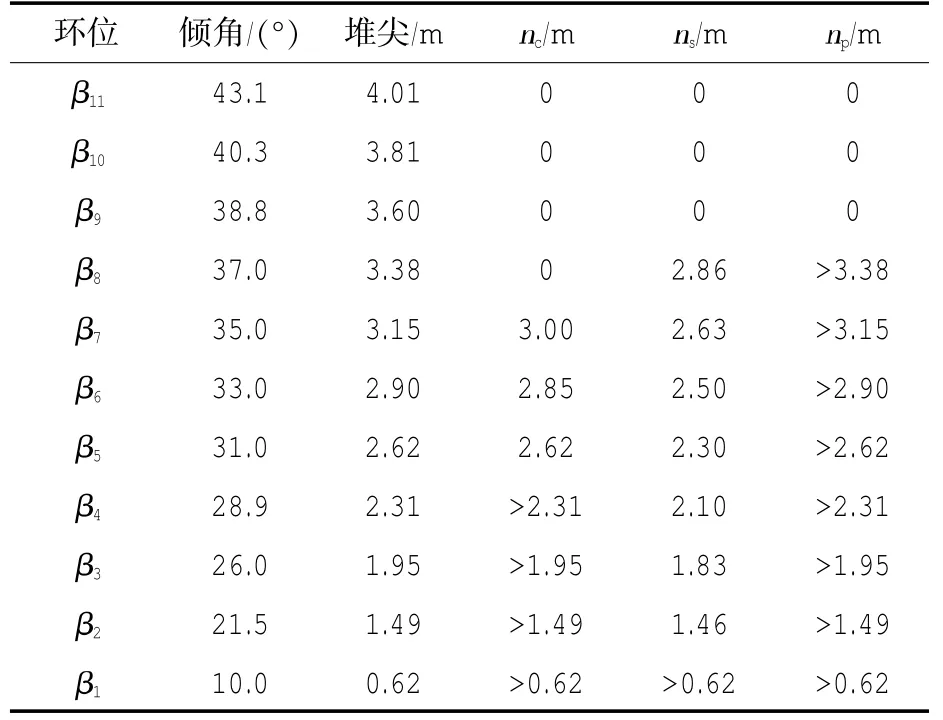

以鞍钢2600m3高炉为例,正常料线()1.4 m,各环位溜槽倾角所对应炉料落下堆尖位置、焦炭、烧结矿及球团向中心滚动最大距离计算结果见表1所示。

表1 2600m3高炉各环位溜槽倾角及炉料落下堆尖距中心距离

表1数据表明,球团滚动性良好,从第8环位开始,球团既能够滚到中心,烧结矿向中心滚动距离短,如果布料制度仅选择第8环位或第7环位,则中心无烧结矿区域半径将达到0.52 m,约占炉喉截面积的16%;如果布料制度仅选择第6环位,则中心无烧结矿区域半径为0.40 m,约占炉喉截面积的10%;如果布料制度仅选择第5环位,则中心无烧结矿区域半径为0.32 m,约占炉喉截面积的6%。焦炭向中心滚动距离介于烧结矿和球团矿之间,第5环位焦炭刚好能够达到中心,但不会出现中心焦炭堆积,从第4环位开始,焦炭在中心堆积,能够起到阻滞球团向中心滚动的作用,但起作用程度与用量有关。

2.2中心加焦量理论计算

3 减少中心加焦实验效果与分析

3.1减少中心加焦量实验效果

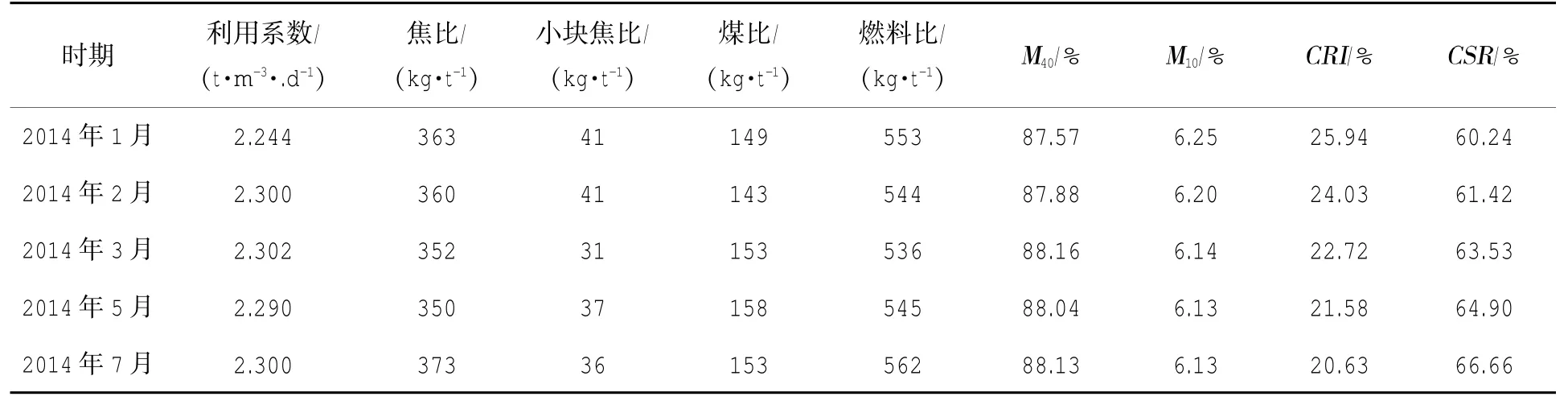

表2 实验阶段各项技术经济指标

整个实验期间中心加焦从最多6圈逐渐减少到3圈时,高炉顺行状态良好,燃料比下降16 kg/t,效果显著;当中心加焦减少到2圈时,燃料比不再下降;当中心加焦减少到1圈时,炉况时有波动,燃料比又开始上升。之后,由于其他工序设备故障,干熄焦比例大幅度下降,中心加焦圈数又恢复到3圈以上,取消中心加焦以及焦炭扩展到第4环位实验均没有进行。

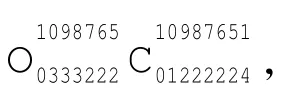

3.2取消中心加焦效果分析

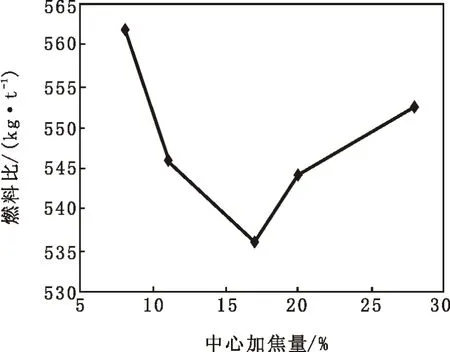

鞍钢2600 m3高炉原始中心加焦5~6圈,中心加焦量达到26%,最高达到30%,燃料比月平均为553 kg/t。为降低燃料比,开始长达6个月减少中心加焦实验,实验期间炉料结构为(69%~71% )烧结矿+(29%~31% )球团,焦炭质量逐步改善,冷态指标40稳定在88%左右、10稳定在6.20%以下,热态指标从实验前期接近26%逐步下降到20.63%,从实验前期60.24%逐步提高到66.66%,为实验提供保障。实验按月从6圈逐渐减少2圈,最后减少到1圈,中心加焦量从最高30%减少到最低8%,实验期间减少中心加焦量对降低燃料比作用效果见图1。

图1 中心加焦量与燃料比对应关系

图1中数据表明,当中心加焦量减少到17%时,燃料比最低,此后中心加焦量再减少10%以下后燃料比反而上升。

中心加焦量减少到10%以下燃料比上升,与高炉炉料结构中球团比例达到29%~31%有关。由于球团滚动性良好,中心加焦量减少到10%时不能阻滞球团滚入中心,造成软融带顶端位置上移,影响炉内料柱透气性,实验结果与模拟计算基本相符。

鞍钢2580 m3高炉1/5物理模型试验期间发现,在选择同样布料制度时,100%烧结矿和100%球团矿的料面形状完全不同,球团更容易向中心滚入。炉料结构中球团比例为30%和35%布料试验,料面形状也与100%烧结矿不同,而是与100%球团矿接近[7]。

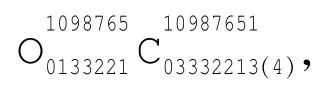

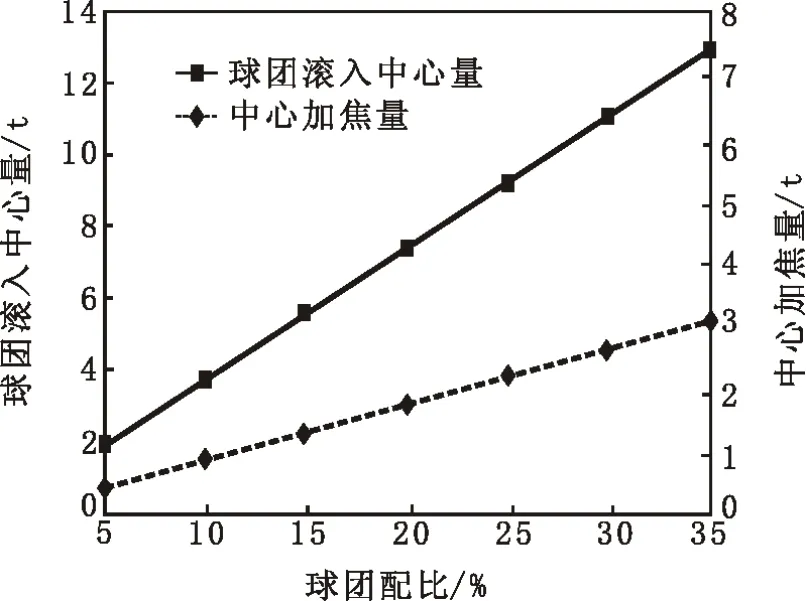

图2 球团配比与需要中心加焦量对应关系

图2中数据表明,如果焦批重保持在16 t左右,球团配比在10%以下时,中心加焦需要量不足1.0 t,即不足1圈,因此,可以不使用中心加焦,仅需第4环位或第5环位增加1圈焦炭布料数量;当球团配比为15%~20%时,中心加焦需要量为1.3~1.7 t,即中心加焦1圈即可满足要求;当球团配比25%~30%时,中心加焦需要量2.2~2.7 t,即中心加焦2~3圈达到有效阻滞球团过多地滚入中心;当球团配比35%时,中心加焦需要量超过3 t,还需要增加中心加焦圈数,才能有效阻滞球团过多地滚入中心。

4 结论

从20世纪90年代以来,中心加焦技术普遍在国内高炉推广使用,尤其是焦炭质量变差时和高煤比喷吹时,对改善高炉顺行极为有利。但由于中心加焦在高炉中心形成无矿区,如果中心加焦量过多和区域过大,造成煤气利用率变差、燃料比上升。是否采取中心加焦、合适的中心加焦量和合适的区域与最小溜槽倾角、炉料中球团矿配比有关。

(1)中心加焦溜槽倾角应该按溜槽结构参数确定,并通过实际测量加以修订。

(2)如果球团配比在10%以下,可以不使用中心加焦,或仅需第4环位或第5环位增加1圈焦炭;当球团配比为15%~20%时,中心加焦1圈比较适宜;当球团配比为25%~30%时,中心加焦2~3圈比较适宜;当球团配比为35%时,中心加焦量需要超过3圈,才能有效阻滞球团过多地滚入中心。

(3)球团占30%炉料结构减少中心加焦实验表明,中心加焦从6圈减少到3圈时,燃料比下降显著;中心加焦减少到2圈时,燃料比将不再下降,中心加焦减少到1圈时,炉况出现波动。

参考文献

[1]高光春.鞍钢11号高炉开炉实践[M].沈阳:辽宁科技出版社,1992.

[2]许钦伸.马钢B高炉中心气流不足和炉缸堆积原因的分析[J].钢铁研究,2013,41(5):46-48.

[3]刘莎莎,周检平,马富.中心加焦技术在首钢迁钢3号高炉上的应用[J].冶金自动化(增刊),2012:362-364.

[4]付文亮,马辉,吴昊.安钢2800 m3高炉减少中心加焦冶炼实践[J].冶金丛刊,2014(3):44-47.

[5]杜鹤桂,虞蒸霞,李永镇.高炉软融带研究[J].钢铁, 1982,17(11):40-53.

[6]刘云彩.高炉布料规律[M].北京:冶金工业出版社,2005.

[7]高光春.鞍钢11号高炉开炉实践[M].沈阳:辽宁科技出版社,1992.

[8]管孝群.马钢2500 m3高炉无料钟炉顶节流阀特性研究[J].炼铁,1995,14(3):37-40.

[9]刘云彩.高炉布料规律[M].北京:冶金工业出版社,2005.

(编辑贺英群)

修回日期:2015-09-21

中图分类号:TF542

文献标识码:A

文章编号:1006-4613(2016)01-0001-05