1 000MW超超临界机组汽轮机低转速轴承烧瓦的分析及处理

2016-04-05蒋序东许金峰

蒋序东,许金峰

(华润电力温州有限公司,浙江温州325800)

发电技术

1 000MW超超临界机组汽轮机低转速轴承烧瓦的分析及处理

蒋序东,许金峰

(华润电力温州有限公司,浙江温州325800)

针对华润苍南发电厂1号、2号1 000 MW机组的汽轮机以及华能海门发电厂1 000MW机组在停机惰走发生的可倾瓦烧瓦案例,介绍了可倾瓦的结构特点,总结了超超1 000 MW机组汽轮机低转速时可倾瓦产生瓦温突升的原因,提出了解决方案,为以后同类型汽轮机安装、调试、运行提供借鉴。

1 000 MW;超超临界;低转速;可倾瓦;处理

火电机组润滑油系统的工作可靠性对汽轮机的安全稳定运行有着举足轻重的作用,虽然各发电厂在预防汽轮机烧瓦事故上采取了不少预防措施,但有些措施做得不彻底,加之突发性,烧瓦事件屡见不鲜。

以下结合华润苍南发电厂2台1 000 MW东方汽轮机厂生产的汽轮机组在停机惰走中出现的可倾瓦烧瓦事故,以及华能海门发电厂曾发生的类似情况,进行分析并提出处理措施。

1 汽轮机设备概况

华润苍南发电厂1号、2号汽轮机均为东方汽轮机厂引进日立技术生产的超超临界、一次中间再热、冲动式、单轴、四缸四排汽、双背压、纯凝汽式汽轮机,汽轮机型号:N1008-25/600/600型,额定出力1 008 MW,最大连续出力1 055 MW,额定转速3 000 r/min。1号机组和2号机组分别于2014年1月和6月正式投入商业运行。

机组轴系由汽轮机高压转子、中压转子、低压转子A、低压转子B及发电机转子所组成,各转子均为整体转子,无中心孔,各转子间用刚性联轴器连接。

汽轮发电机组轴系中1,2,3,4号为可倾瓦式轴承,采用6瓦块结构,对称布置。5—10号为椭圆形轴承。推力轴承位于高压缸和中压缸之间的2号轴承座,采用倾斜平面式双推力盘结构,见图1。

汽轮机汽缸共设有3个死点,分别位于中压缸和低压缸A之间的轴承箱以及低压缸A和低压缸B的中心线附近,死点处的横键限制汽缸的轴向位移,同时在前、中轴承箱及2个低压缸的纵向中心线前后设有纵向键,引导汽缸沿轴向自由膨胀而限制横向跑偏。

图1 1 000MW汽轮机轴系分布示意

2 故障情况

2.1 故障一

2号机组某次启动时,22∶54,汽轮机在中速暖机后由于F磨煤机事故跳闸,手动打闸汽轮机,主汽门关闭后汽轮机开始惰走。23∶23,汽轮机转速268 r/min,2号瓦温度开始上升至66.7℃。23∶24磨煤机故障处理完毕,点火投粉成功,重新挂闸冲转;23∶27汽轮机转速上升至337 r/min时,2号瓦温度上升至113.5℃,立即手动打闸。23∶28 2号瓦温度达到最大值130.1℃。机组停运后翻瓦检查发现,2号瓦出现齿形磨损,钨金部分碾磨严重,3号瓦也出现不同程度的磨损。

2.2 故障二

1号机组某次按照调度要求停运。23∶30负荷86.6 MW,打闸汽轮机,主汽门关闭,汽轮机开始惰走,转速下降时各可倾瓦温度显示变化如表1所示。

表1 汽轮机转速下降时各可倾瓦温度

2号瓦温度最高显示为138℃,温度变化趋势见图2。

2.3 故障三

图2 1号机组汽轮机各可倾瓦在大机惰走时的温度变化

相同类型机组事故:华能海门发电厂一期2× 1 000 MW机组,其中1号机组汽轮机由东方汽轮机厂引进日立技术后首台国产化机组。在某次汽轮机低速惰走过程中2号轴承瓦温突升,最高达到149℃,3号、4号轴承瓦温也伴随有升高。

根据2次由阀门严密性试验得到的升降曲线,从2号瓦温度与转速关系曲线可以看出,在2次降速滑停过程中均发生了瓦温突升:第1次滑停时在388 r/min下,2号瓦温度突升至108℃,时间大约3 min;第2次滑停时在584 r/min下,2号瓦温度突升至84℃;在转速下降到381 r/min时,2号瓦温度突升至149℃,时间大约6 min。在对可倾瓦增加顶轴油管路后,再次启动冲转,后因磨煤机故障机组跳闸,机组惰走至0 r/min,因盘车手动投不上,转子完全静止8 min后直接冲转,冲转至1 686 r/min,因3,7,8号瓦振动大停机至0 r/min。汽轮机再次冲转至3 000 r/min,稳约20min后,3,4号瓦振动突升约70μm,而后缓慢上升。因轴瓦振动大而停机惰走过程中,在汽轮机低转速时3号轴承瓦温出现突升现象。

华润苍南发电厂发生的1与2号机组汽轮机2号可倾瓦与相同类型的华能海门发电厂1号汽轮机组的2号可倾瓦在低转速时发生烧瓦事故情况相类似,都是在机组停运惰走或者冲转至大约300 r/min时发生可倾瓦温度突升而烧瓦。在机组打闸后惰走过程中,随着转速的下降,可倾瓦轴承温度都会出现短暂的上升,继而下降,但唯有2号轴承在转速低于300 r/min时温度发生突升。

3 可倾瓦的特点分析

3.1 结构特点

可倾瓦通常由3~5块或更多块能在支点上自由倾斜的弧形巴氏合金瓦块组成。瓦块在工作时可以随转速、载荷及轴承温度的不同而自由摆动,在轴径四周形成多个油楔。每一块瓦块通过其背面的球面销及垫片支撑在轴承套中,瓦块可以绕其球面支撑销摆动;轴承中分面上部瓦块、背面分别装有弹簧,从瓦块一端压迫瓦块,人为地建立油楔。润滑油从各瓦块之间的间隙进入轴承,从轴承的两端油封环开孔处排出。

如果忽略瓦块的惯性,支点的磨擦力及油膜剪切内磨擦力等的影响,每个瓦块作用到轴径上的油膜作用力总是通过轴径的中心,不会产生引起轴径涡动的失稳力,因此具有较高的稳定性,理论上可以完全避免油膜震荡的产生。

另外,由于瓦块可以自由摆动增加了支撑柔性,还具有吸收转轴振动能量的能力,即具有很好的减振性。可倾瓦剖面图如图3所示。

图3 可倾瓦轴承剖面示意

3.2 可倾瓦的缺点

从结构特点看,可倾瓦有许多优点,可倾瓦轴承在稳定性、承载力及功耗等性能方面均居各种支持轴承之首,三油楔轴承、椭圆轴承次之,圆筒形轴承最差。但结构复杂、安装检修较困难、成本较高。可倾瓦尚有以下缺陷:

(1)瓦块钨金磨损严重时需要更换瓦块。

(2)调整垫片或销磨损严重,凸面磨损或垫片碎裂时需要更换新销与垫片。

(3)机组大修找中心轴瓦位置需要大幅调整,轴承垫铁接触不良,振动大等。

3.3 可倾瓦的稳定动压油膜

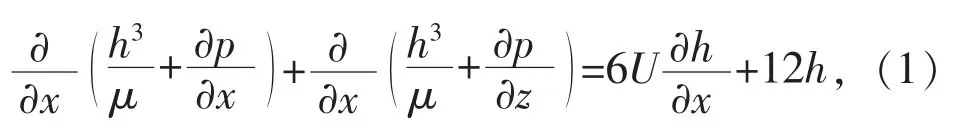

可倾瓦轴承润滑油膜中的压力分布p(x,z),服从二维变粘度雷诺方程:

式中:h(x)为油膜厚度分布;m为其函数形式取决于轴颈工作时的偏心率;μ(x)为粘度分布;U为圆周速度,U=ωr;ω为角速度;r为轴颈半径;x,z为轴承工作面上的周向和轴向坐标。

式(1)压力分布的合力即为油膜的承载力,由式(1)可看出,建立稳定的动压油膜需具备的3个条件:

(1)相对运动2表面必须形成一个收敛楔形。

(2)被油膜分开的2个表面必须有一定的相对滑动速度v,其运动方向必须使润滑油从大口流进,小口流出。

(3)润滑油必须有一定的粘度,供油要充分。

同时可以看出楔形间隙进出口截面油膜厚度之比越大,相对运动速度v越大,液体粘度越高,油膜承载能力越大。转子在高速转动时,轴颈与轴瓦低部2个摩擦表面在相互滑动时,每个表面都带动着1个附着油膜,形成2个摩擦表面之间的液体摩擦,这个压力很高的油膜支撑着转子重量在轴瓦中的滑动。由滑动轴承动压油膜的原理得知:轴颈转动速度的大小是油膜形成的一个关键原因,转速低时形成的油膜厚度较薄且承载能力较差。

(2)制定相应的优惠政策。如高速公路服务区旅游厕所建设减免收投资许可证、行政事业单位免收公厕拆迁建设管理费用等。

4 可倾瓦轴承烧瓦分析

瓦温突升基本发生在汽轮机打闸后惰走至300 r/min左右,由于转速下降,此时润滑油油膜作用小。

华润苍南发电厂1号汽轮机惰走时1,3,4号温度都在随着转速下降而下降,唯有2号瓦在低转速时温度突然上升,由于2号瓦比压最大,在油膜失效后,轴颈与瓦块钨金之间发生了直接刚性摩擦,造成轴瓦磨损。

在汽轮机低转速时,转子切向速度下降,受重力作用,轴颈下沉,使可倾瓦的径向半径太小,瓦块润滑油进油通道变小,进油量不足,造成断油。

由于1—4号瓦缺少顶轴油油路设计,转速下降后,油膜变薄,油质中存在固体颗粒进一步破坏润滑效果,使液体摩擦变成颗粒摩擦,导致轴颈与钨金表面遭到破坏,轴颈也发生划伤。在2号机组翻瓦时发现2号瓦有齿状划痕,同时在轴承滤网处发现有固体颗粒物,说明有硬质固体颗粒卡在轴颈与轴瓦之间,在旋转的轴颈带动下,随旋转划伤了轴颈与钨金,进一步加剧恶化了油膜的压力分布,最终导致轴承钨金被碾压直至破坏,见图4,5。

图4 2号汽轮机2号轴颈磨损

图5 2号汽轮机2号可倾瓦磨损

2台机组都是在低转速(300 r/min左右)发生2号可倾轴承烧瓦事件,但是其他可倾瓦都没有明显的温度上升趋势,机组振动也未见明显增大趋势,说明汽轮机轴系的设计上,2号瓦在低转速下所受的压比为最大,轴颈与轴瓦之间的油膜变稀薄,距离更为靠近,此时若油中存在不合格的颗粒物,很容易在低转速下卡在轴颈与瓦之间,在轴颈旋转中,出现齿状的的碾磨。

5 防止可倾瓦烧瓦的预防处理措施

(1)摩擦检查转速调整。将汽轮机冲转时摩擦检查转速由200 r/min改为600 r/min,即汽轮机冷态启动过程中,先以100 r/min的升速率升速至600 r/min,保持转速稳定进行摩擦检查。

(2)高压缸正暖方式调整。汽轮机正暖方式调整为600 r/min摩擦检查结束后,直接由中调门控制转速升速至1 500 r/min,然后在工程师站手动开启高调门至暖缸开度(根据实际情况确定开度),进行高压缸正暖。

(3)润滑油温度控制。汽轮机启动期间,转速<1 500 r/min时,控制主机润滑油温度在32℃左右,转速≥1 500 r/min时,油温按正常运行油温控制在38~45℃,启机阶段油温控制均采取手动设定目标油温方式控制油温。汽轮机停机期间当汽轮机转速由3 000 r/min下降至2 500 r/min时,自动向主机润滑油冷却器出水调节门发出目标油温32℃的指令,自动控制油温,期间加强对油温的监视,必要时手动干预调节,确保转速<1 500 r/min时,润滑油温控制在32℃左右。

(4)汽轮机惰走控制。汽轮机停机惰走期间应加强对各轴瓦金属温度下降情况做对比(重点加强对2号轴瓦金属温度的监视),若发生轴瓦金属温度出现异常升高或下降趋势与其他存在明显差异时,视情况调整凝汽器真空(紧急情况下可按破坏真空紧急停机处理),尽量缩短惰走时间。

(5)加强对汽轮机润滑油质的监视,特别是在机组启停时保证润滑油品质,及时投入润滑油净化装置,特别在汽轮机停运前,加强对油质的取样化验检查。

(6)封堵1个回油孔或者缩小回油孔径,保证轴颈浸油深度,以保证油膜厚度与冷却效果。

(7)联系厂家改变可倾瓦瓦片弧度,增大进油量,提升冷却效果。2号汽轮机可倾瓦已经改成进出油面间隙大一点的可倾瓦版本,从几次启停机情况来看,未发生汽轮机惰走时发生的瓦温突升现象,效果有待继续观察。

(8)给1—4号轴承增设一顶轴油路,但会出现一些负面的因素,如加顶轴油路后管道会出现渗油,顶轴油压加入会导致可倾瓦瓦片摆动受阻卡涩等情况。

6 结语

华润苍南发电厂2台汽轮机可倾瓦烧瓦事故与华能海门发电厂1号机组烧瓦情况类似,通过对瓦块改造,保证低转速下油膜厚度,能提高润滑油冷却效果,在多次启停机的过程中未再发现汽轮机低速时可倾瓦温度发生突升情况,取得了明显的效果。

[1]乔广.转子可倾瓦轴承系统完全动力模型及稳定性分析[D].上海:复旦大学,2007.

[2]胡代舜.大型汽轮机事故及预防[J].电力安全技术,1999(2)∶5-7.

Analysis and Treatment on Bearing Pad Burning of Steam Turbine w ith Low Rotational Speed of 1 000 MW Ultra-supercritical Generating Units

JIANG Xudong,XU Jinfeng

(China Resources Power(Wenzhou)Co.,Ltd.,Wenzhou Zhejiang 325800,China)

Through cases of tilting bearing pad burning in steam turbines of 1 000MW units No.1 and No.2 of China Resources Cangnan Power Plant as well as 1 000 MW units of Huaneng Haimen Power Plant during stop idling,the paper introduces structural characters of titling bearing pad burning;besides,it summarizes reasons of sudden temperature rise of tilting bearing pad at low rotating speed of steam turbines of 1 000 MW ultra-supercritical units,and presents solutions providing the same type of steam turbines with installation,commissioning and operation reference.

1 000MW;ultra-supercritical;low rotating speed;tilting pad;process

TK267

B

1007-1881(2016)01-0042-04

2015-06-09

蒋序东(1982),男,助理工程师,从事发电厂集控运行工作。