不同原料组分对聚氨酯泡沫反应温度及泡沫密度、泡体结构、热稳定性的影响

2016-04-01聂士斌

张 弛,聂士斌

(1.安徽理工大学能源与安全学院,安徽 淮南 232001;2.安徽理工大学煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

不同原料组分对聚氨酯泡沫反应温度及泡沫密度、泡体结构、热稳定性的影响

张 弛1,2,聂士斌1,2

(1.安徽理工大学能源与安全学院,安徽 淮南 232001;2.安徽理工大学煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001)

为进一步研究聚氨酯泡沫(PUF)的物理性能和热性能,以一步法制备聚氨酯泡沫,研究了黑料、发泡剂、锡类催化剂和泡沫稳定剂对PUF的影响。研究表明当物理发泡剂HCFC-141B的质量份数从8.33增加至50.0,反应温度从109℃下降到80.0℃,PUF密度从0.074 g/cm3下降到0.044 g/cm3,泡沫孔径明显增大,同时PUF800℃残炭量从25%下降到5%;当泡沫稳定剂硅油1086的质量份数从0增加到3.33,PUF反应温度从113℃下降到84.5℃,密度从0.222 g/cm3下降到0.047 g/cm3,泡沫孔径明显减小,泡体变得致密规整,同时PUF800℃残炭量从16%上升到23%。实验表明,配方为44V20 167份,HCFC-141B 8.33份,C-101 0.083份,硅油1086 3.33份的泡沫具有较好的物理性能和热性能。

聚氨酯泡沫;反应温度;密度;热稳定性;泡体结构

聚氨酯(PU)于二十世纪三十年代由德国化学家Bayer发明,其产品种类丰富,物理化学性能优异,已成为应用最广泛的合成树脂之一。一般认为分子结构含有氨基甲酸酯基团(-NH-COO-)的聚合物都可称为PU[1]。PU合成的主要原料是多元异氰酸酯及多元醇化合物。而在实际生产中,为了得到聚氨酯软泡塑料、聚氨酯硬泡塑料、聚氨酯橡胶、聚氨酯预聚体等多种不同性质的产品,扩链剂、交联剂、催化剂等助剂也被广泛应用于PU的生产中[2]。

聚氨酯泡沫(PUF)是一类重要的PU类产品,具有生产工艺多样、产品性能稳定等优点[3]。性能优良的PUF产品对反应温度和泡沫密度具有严格限制。温度是影响反应速率和产物稳定性的重要因素,过低或过高都会影响反应活性和产品质量[4];泡沫密度主要影响机械强度,密度不足以及密度不均都会导致机械性能下降。此外,高热稳定性、完善的泡体结构将进一步拓展聚氨酯泡沫的应用范围[5]。

目前国内外关于聚氨酯泡沫反应温度的研究较少,同时聚氨酯泡沫的其他物理性质仍然存在进一步研究的空间。实验以常见PUF配方为基础,探究了黑料、发泡剂、锡类催化剂和泡沫稳定剂对聚氨酯泡沫反应温度及泡沫密度、热稳定性、泡体形态的影响。

1 实验

1.1 原料

实验原料:多异氰酸酯44V20,上海拜耳;聚醚多元醇4110,山东三源聚氨酯有限公司;硅油1086,上海鑫锐化工科技有限公司;甘油,分析纯, 国药集团;三乙醇胺,分析纯,国药集团;C-101(二月桂酸二丁基锡),北京三安化工厂;A-33(三乙烯二胺),上海敏晨化工;一氟二氯乙烷HCFC-141b,济宁华凯树脂有限公司。

1.2 配方

以质量份数计,聚醚100份,黑料100~200份,物理发泡剂0~100份,硅油0~8.3份,催化剂 0~0.3份,扩链剂/交联剂 0~33份。

1.3 实验操作

采取手工发泡制取样品:称取组分A(黑料),组分B(聚醚,硅油,催化剂,扩链剂);迅速将组分A、B混合,加入定量物理发泡剂;以确定功率搅拌确定时间,等待发泡;将温度计自泡沫中心以固定高度插入,至温度计读数达到峰值不再变化,记录读数。

泡沫样品在80℃烘箱中放置6h,确保反应完全。于常温放置72h,确保样品尺寸稳定,不再变化。

采取排水法测量泡沫密度:将泡沫规整切块,称取其质量m1;取烧杯充满水,称取其质量m2;将泡沫用细针完全压入水中(不触底)溢出水并保持烧杯盈满状态;将烧杯外壁残水擦净,称取烧杯、水、泡沫总质量m3;求得泡沫密度=m1/(m2-m3+m1)*水密度。

热重分析采用岛津TGA/SDTA851,N2氛围,升温速率20℃/min,温度氛围100~800℃。

2 数据及分析

2.1 黑料添加量的影响

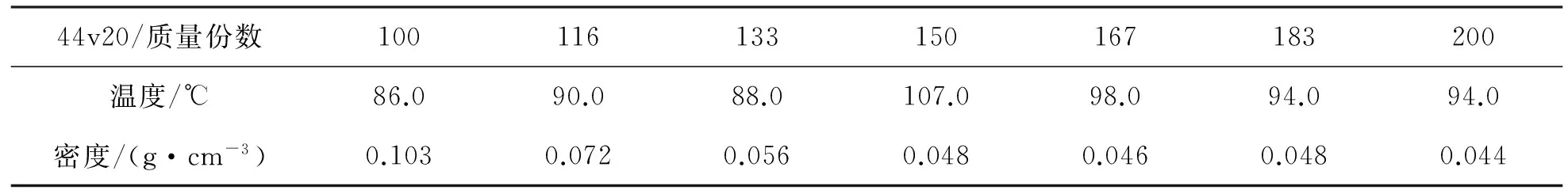

选择多异氰酸酯44V20作为变量研究黑料对PUF反应温度及泡沫密度、泡体形态、热稳定性的影响。其中反应温度随44V20添加量增加的变化如表1所示。当采用44V20的质量份数为100时,反应温度为86.0℃,当44V20质量份数进一步增加到150,体系的反应温度上升到107℃。而随着44V20质量份数继续增加到183,反应温度为94.0℃。整体来看,反应温度随着黑料添加量的增加呈现先升高后下降的趋势。

黑料作为反应主体,其添加量决定反应物浓度,对反应速率具有较大影响。一方面,聚氨酯反应属于放热反应[1],黑料的增加提升了异氰酸根浓度,会造成凝胶反应速率提升,导致单位时间内反应放热总量的增加,使反应温度上升。另一方面,随着黑料添加量的增加,异氰酸根经历了从不足到过量的过程,当黑料添加量增大到一定时,反应放热总量不变而物料总量增加,温度出现下降趋势。

PUF密度随着44V20添加量增加的变化如图1和表1所示。当44V20质量份数为100时,泡沫密度达到最大值为0.103 g/cm3;随着44V20的增加,泡沫密度出现下降,并当黑料质量份数为150时,PUF密度为0.048 g/cm3。此后,随着44V20添加量增加,PUF密度趋于稳定,44V20质量份数为200时泡沫密度为0.044 g/cm3。整体来看,泡沫密度随着44V20添加量的增加先出现下降,后在稳定在0.046 g/cm3左右。

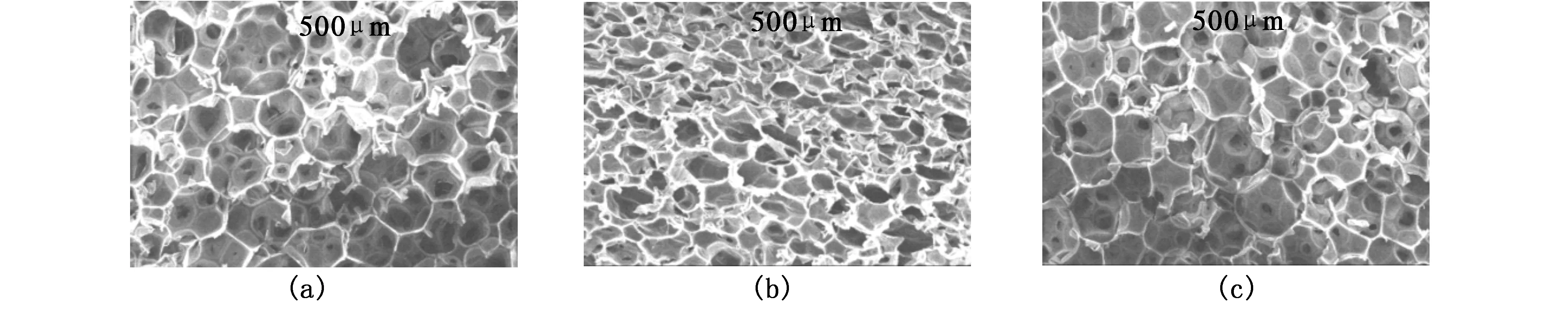

不同44V20添加量的泡沫扫描电镜(SEM)照片如图2所示。当44V20质量份数为100时,泡孔致密但不规整,主要是由于黑料不足,孔壁强度低,无法维持泡体结构稳定,产生部分褶皱,进而导致泡沫收缩;当44V20质量份数为150时,泡孔形态较规整,孔径增大,开孔增多;而当44V20质量份数为167时,泡孔孔径进一步增大,开孔率继续增大。

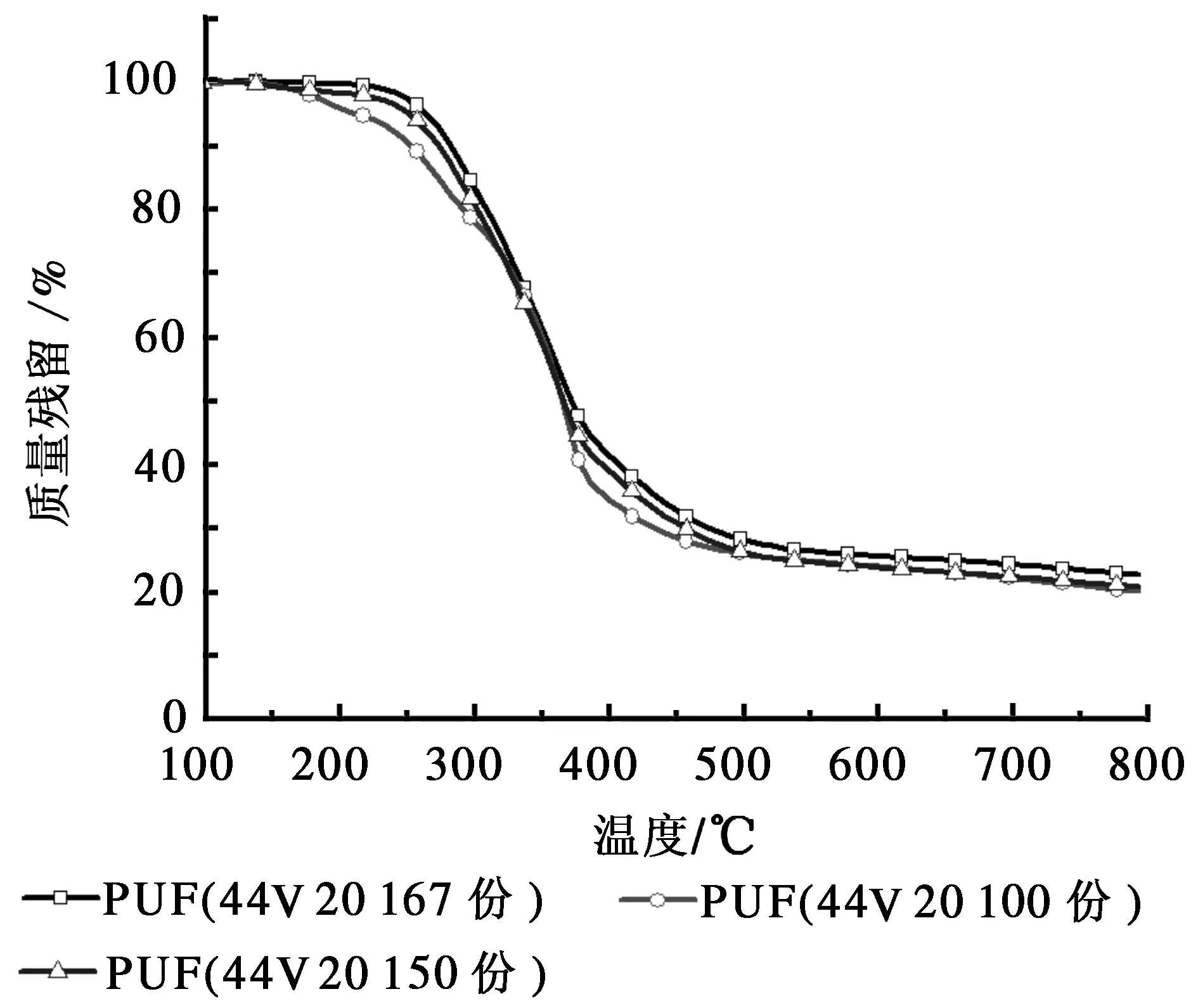

不同44V20添加量的泡沫的TG曲线如图3所示。改变44V20添加量对PUF在800℃时的残炭量变化不大,但是PU的起始分解温度出现较大差异。从图中可以看出,当44V20质量份数为100时,PUF失重5%时温度为225℃,当44V20质量份数增加到150时,PU失重5%时温度为257℃,而当44V20质量份数达到167时,PUF失重5%时温度为273℃。说明异氰酸指数的增加导致了PUF交联度的提升,从而提升了泡沫的热稳定性[1,6]。因此随着黑料添加量的增加,PUF的热稳定性呈现上升的趋势。

图1 不同44V20添加量的PUF照片(a 167份;b 100份;c 150份)

44v20/质量份数100116133150167183200温度/℃86.090.088.0107.098.094.094.0密度/(g·cm-3)0.1030.0720.0560.0480.0460.0480.044

图2 不同44V20添加量的PUF的SEM照片(a 167份;b 100份;c 150份)

2.2 物理发泡剂的影响

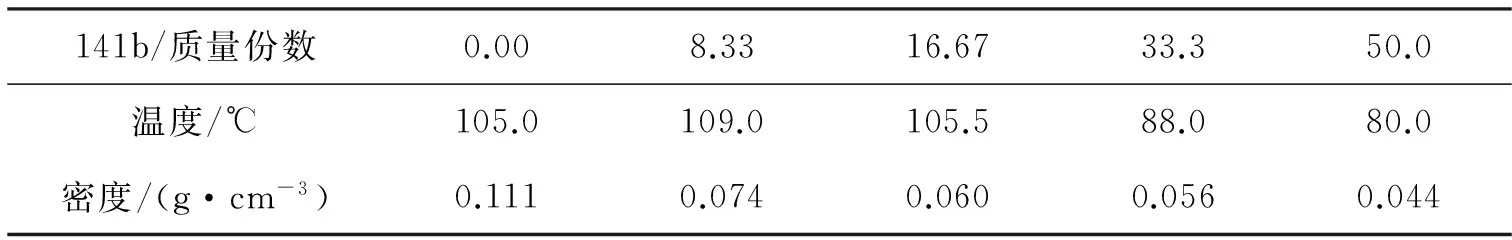

选用HCFC-141B(一氟二氯乙烷)研究物理发泡剂对PUF反应温度及泡沫密度、泡体形态、热稳定性的影响。反应温度随着141B添加量变化情况如表2所示。当未添加141B时,反应温度为105.0℃,在141B质量份数增加到16.7时,反应温度为105.5℃,与未添加141B时大体相同。但是随着141B含量的增加,体系反应温度明显下降,在质量份数为50时,体系的反应温度仅为80.0℃。

图3 不同44V20添加量的PUF的TG曲线

物理发泡剂一般是氟氯烃类、戊烷、液态二氧化碳等低沸点物质,通过吸热汽化,使泡沫发泡[6]。物理发泡剂不参与反应,对于反应放热无直接影响,但其改变了PUF发泡情况,对体系散热产生影响。另一方面,物理发泡剂汽化吸热,带走部分反应放热,使反应温度出现下降趋势。从图4可以看出,随着物理发泡剂含量的增加,PUF泡孔孔径发生明显变化。在141B 质量份数增加到16.7时,体系温度没有变化,说明此时孔径变化和气化吸热影响达到一种平衡状态。在141B质量份数超过33.3时,此时物理发泡剂挥发吸热作用占据主导作用,所以使反应温度明显下降。

PUF密度和体积随141B添加量增加的变化如表2和图5所示。随着物理发泡剂添加量的增加,泡沫致密程度明显降低。当未添加141B时,泡沫密度为0.111 g/cm3,随着141B的加入,泡沫密度出现下降,在141B质量份数为8.33时,泡沫密度为0.074 g/cm3,随着141B的质量份数进一步增加为50.0时,泡沫密度下降为0.044 g/cm3。随着物理发泡剂添加量的增加,泡沫密度下降[7,8]。

不同141B添加量的泡沫的SEM照片如图4所示。当141B质量份数为8.33时,PUF未完全发泡,泡沫泡孔致密,泡体规整,孔径较小,泡沫密度大;当141B质量份数为33.3时,PUF发泡充分,泡孔孔径增加,密度下降,同时泡体开始不规整。当物理发泡剂质量份数增加到50.0时,泡沫的孔径差异更大。过量的物理发泡剂在发泡体系中分布不均,可能无法均匀受热,会造成泡沫密度降低及分布不均,影响泡沫性能。

不同物理发泡剂添加量泡沫的TG曲线如图6所示。改变物理发泡剂添加量对于PUF800℃最终残炭量具有较大影响。当物理发泡剂质量份数为8.33时,PUF的残炭量为25%,当物理发泡剂质量份数增加到33.3时,PUF的残炭量下降为23%,而当物理发泡剂质量份数达到50.0时,PUF的残炭量仅为5%。此外,从图6可以看出,当物理发泡剂添加量为50.0份时,PUF热失重5%的温度为225℃,较物理发泡剂添加量为8.33份时(265℃)出现明显降低。物理发泡剂的加入降低了反应温度,可能导致凝胶反应程度降低,反应产物更易被氧化。因此PUF的热稳定性随着物理发泡剂添加量的增加呈现下降趋势。

表2 PUF反应温度、泡沫密度与物理发泡剂添加量的关系

图4 不同141B添加量的PUF的SEM照片(a 33.3份;b 8.33份;c 50.0份)

图5 不同141B添加量的PUF照片(a 33.3份;b 8.3份;c 50.0份)

图6 不同141B添加量的PUF的TG曲线

2.3 锡类催化剂的影响

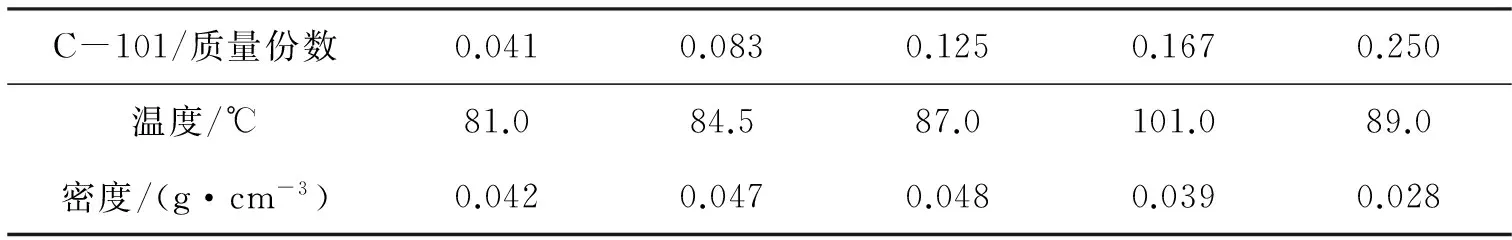

选择C-101研究锡类催化剂对PUF反应温度及泡沫密度、泡体形态、热稳定性的影响。随着C-101添加量增加,泡沫反应温度如表3所示。当C-101质量份数为0.041时,反应温度为81.0℃。随着添加量进一步增加,反应温度逐渐上升。当C-101质量份数为0.167时,反应温度达到最大值101.0℃。而当C-101质量份数继续增加到0.250时,反应温度下降为89.0℃。反应温度呈现先上升后下降的趋势。锡类催化剂对于提升PUF反应速率尤其是凝胶反应速率具有较大的作用,适当的锡类催化剂显著增加单位时间内反应放热,使反应温度升高[1]。

随着C-101添加量的增加PUF密度的变化如表3所示。当未使用C-101时,泡沫密度为0.045 g/cm3。当C-101质量份数为0.041时泡沫密度为0.042 g/cm3,当C-101质量份数增加为0.125时泡沫密度达到最大值0.048 g/cm3。随着C-101质量份数进一步增加到0.250时,泡沫密度减小为0.028 g/cm3。PUF的密度随着锡类催化剂添加量的增加呈现先上升后下降的趋势。

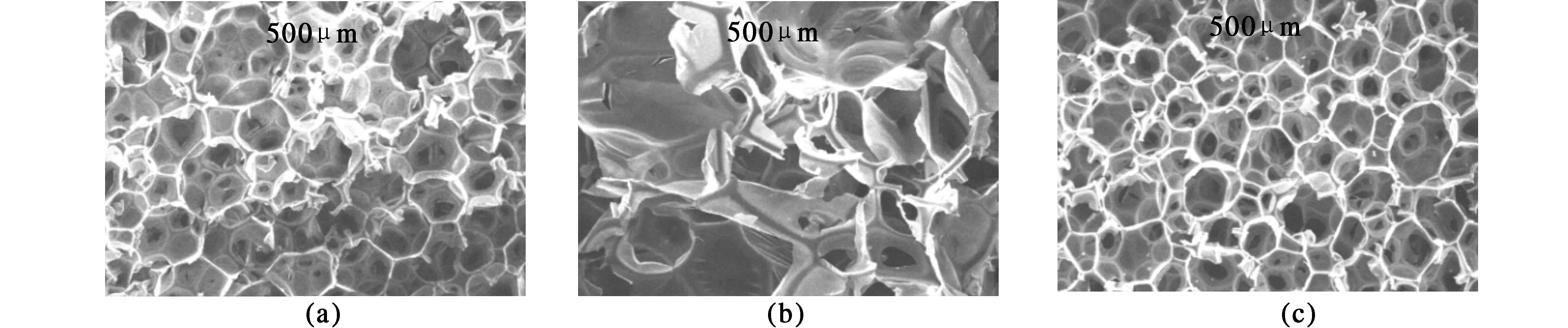

不同C-101催化剂添加量的PUF的SEM照片如图7所示。当C-101质量份数为0.041时,泡沫孔径大,泡体形态极不规则,孔壁存在褶皱且破裂严重;当C-101质量份数为0.083时,泡沫孔径明显变小,泡体破裂减轻;当C-101质量份数进一步增加到0.167时,泡孔更加致密,泡体结构较为清晰完整。说明随着锡类催化剂添加量的增加,泡体结构强度增加,能够形成稳定、规整的孔洞。

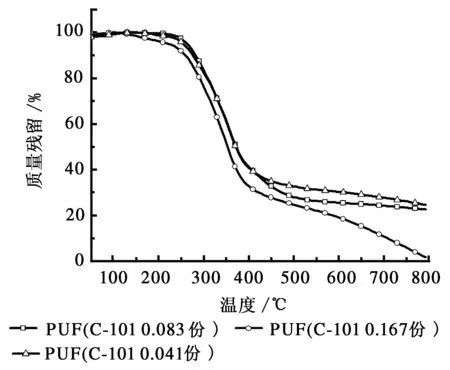

不同C-101添加量的PUF的TG曲线如图9所示。改变C-101添加量对于PUF800℃最终残炭量具有较大影响。当锡C-101质量份数为0.041时,PUF800℃的最终残炭量为25%,当C-101质量份数为0.083时,PUF800℃的最终残炭量为23%,而当C-101质量份数为0.167时,PU800℃的最终残炭量为2%。同时,改变C-101添加量对于PUF的起始分解温度也产生较大影响。C-101质量份数为0.167时,PUF失重5%时温度为225℃,较C-101质量份数为0.041时(265℃)出现明显降低。随着锡类催化剂添加量的增加,PUF热稳定性出现下降趋势。

表3 聚氨酯反应温度、泡沫密度与锡类催化剂添加量的关系

图7 不同C-101添加量的PUF的SEM照片(a 0.083份;b 0.041份;c 0.167份)

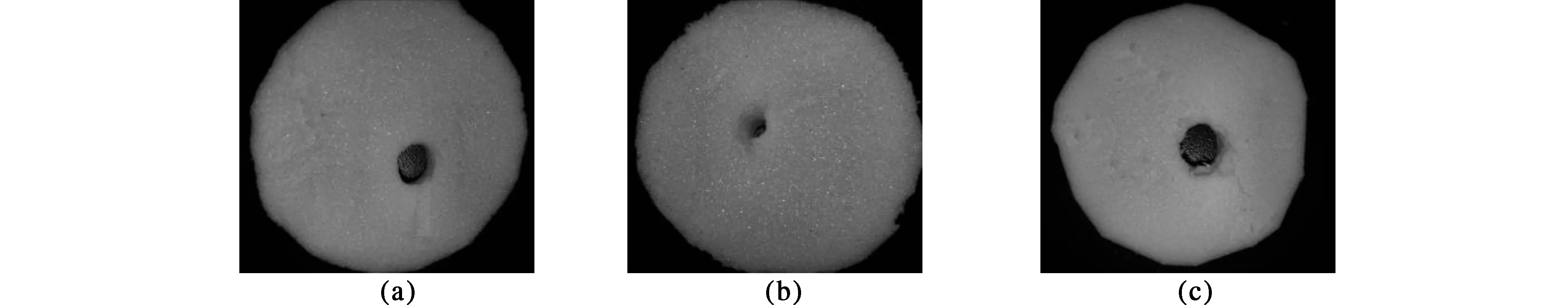

图8 不同C-101添加量的PUF照片(a 0.083份;b 0.041份;c 0.167份)

图9 不同C-101添加量的PUF的TG曲线

2.4 泡沫稳定剂的影响

选择硅油1086研究泡沫稳定剂添加量对PUF反应温度及泡沫密度、泡体形态、热稳定性的。反应温度随硅油1086添加量的变化如表4所示。当硅油1086质量份数为0.883时,反应温度为107℃。随着硅油1086添加量的增大,反应温度下降。当硅油1086质量份数增加到3.33,反应温度下降至最低点84.5℃。但继续增加硅油1086质量份数至6.67时,反应温度又上升至102.0℃。PUF反应温度随着泡沫稳定剂添加量的增大呈现先下降后上升的趋势。

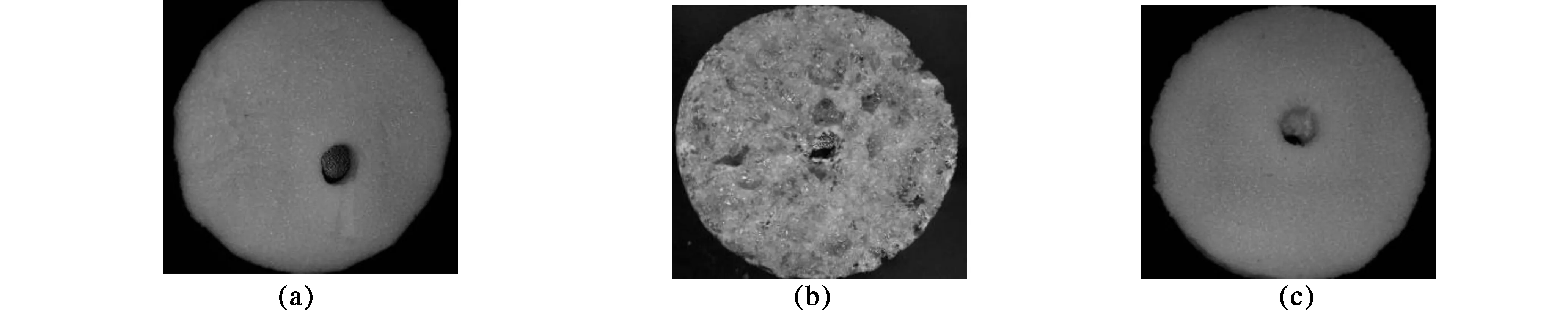

泡沫稳定剂不参与聚氨酯反应,对于反应放热没有直接影响,但泡沫稳定剂的乳化作用,使黑料白料两相混合均匀[6,9],从而提升了体系散热性能。如图11所示,当泡沫稳定剂质量份数增加至3.33时,泡沫泡孔致密,分布均匀。说明泡沫稳定剂的加入,使得原料得以均匀混合、流动性增加、密度均匀分布[9],散热性能提高,反应温度下降。硅油1086的质量份数增加为6.67时,过多的泡沫稳定剂导致的导致体系粘度降低,泡沫稳定剂浓度超过临界胶束浓度可能导致胶束聚集,泡孔孔径变大[10],同时泡沫闭孔率增加,这将导致散热性能下降,反应温度升高。

PUF密度和体积随着硅油1086添加量增加的变化如表4和图11所示。当硅油1086质量份数为0.833时,泡沫密度达到0.132 g/cm3。随着硅油1086质量份数进一步提升至3.33时,泡沫密度降低为0.047g/cm3。当硅油1086质量份数继续增加至6.67时,泡沫密度上为0.046 g/cm3。PUF的密度呈现先下降趋势,且随着硅油1086添加量增加,下降趋势减缓。

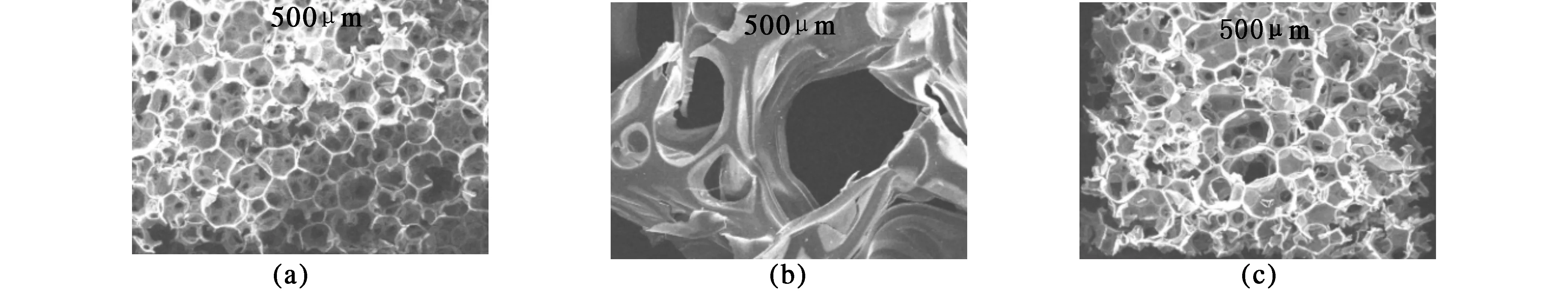

不同硅油1086添加量的PUF的SEM照片如图10所示。由于完全不添加硅油1086的泡沫较脆,难以制备SEM样品,因而采用硅油质量份数为1.67份的泡沫进行测试。从图中可以看出,泡沫稳定剂添加量低时泡沫没有形成完整、封闭的泡体结构,泡壁之间空隙、间隔大,大部分孔洞与其他照片中由于发泡剂气体撑破泡壁形成的破孔存在明显不同;当硅油1086质量份数为3.33时,泡沫孔径减小,泡孔致密,形态规整;而当硅油1086的质量份数增加到6.67时,泡沫孔径出现增大,泡孔结构变得不规则。泡沫稳定剂使物料流动性增加,表面张力、粘度下降;同时泡沫稳定剂有利于泡沫稳定,消泡破泡减少,物理发泡剂逸出量减少,泡沫膨胀倍率提升,因此泡沫密度下降[9]。但当泡沫稳定剂添加量过多(6.67份)时,过高的浓度可能发生聚集,导致效果下降[11]。

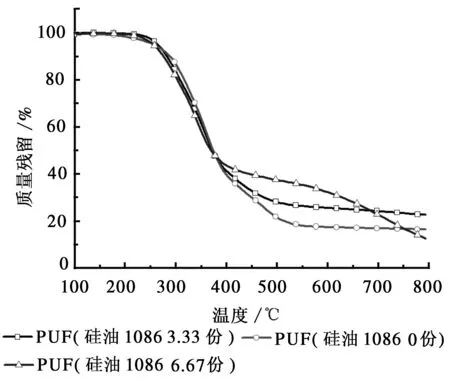

不同硅油1086添加量的泡沫的TG曲线如图12所示。改变硅油1086添加量对PUF800℃最终残炭量具有较大影响。当未添加硅油1086时PUF800℃时的残炭量为16%,当硅油1086的质量份数为3.33时PUF的800℃残炭量为23%,而当硅油1086的质量份数增加到6.67时PUF800℃残炭量为13%。但当硅油1086质量份数为6.67时,650℃之前泡沫的热稳定性有较大提升。同时,硅油1086的添加量对PUF的起始分解温度也有影响。硅油1086质量份数为3.33时,PUF失重5%时的温度为273℃,较未添加硅油1086时(257℃)出现明显提升。

表4 PUF反应温度、泡沫密度与泡沫稳定剂添加量的关系

图10 不同硅油1086添加量的PUF的SEM照片(a 3.33份;b 1.67份;c 6.67份)

图11 不同硅油1086添加量的PUF照片(a 3.33份;b 1.67份;c 6.67份)

图12 不同硅油1086添加量的泡沫的TG曲线

3 结论

实验研究了黑料、物理发泡剂、锡类催化剂、泡沫稳定剂对于PUF反应温度、产物密度、泡体形态和热稳定性的影响。研究表明,随黑料添加量的增加,PUF反应温度先上升后下降,泡沫密度下降至一定值后保持稳定,泡沫孔径增大,收缩减轻,热稳定性提升;随物理发泡剂添加量的增加,PUF反应温度下降,泡沫密度下降,泡沫孔径增大,泡体排列杂乱,热稳定性降低;随着锡类催化剂添加量增加,PUF反应温度先上升后下降,泡沫密度先升后降,泡沫孔径减小,泡体规整致密,热稳定性降低;随泡沫稳定剂添加量增加,PUF反应温度先下降后上升,泡沫密度下降,泡沫孔径先增后减,泡体保持规整,热稳定性降低。因此,综合考虑泡沫物理性能和阻燃性能后得到的结论是,配方为44V20取167份,HCFC-141B取8.33份,C-101取0.083份,硅油1086取3.33份的泡沫具有较好的性能。

[1] 刘益军. 聚氨酯树脂及其应用[M].北京:化学工业出版社,2012:1-2,34-37,107-108.

[2] 赵德仁, 张慰盛. 高聚物合成工艺学[M].北京:化学工业出版社,2010:138-146.

[3] SUQIN TAN ,TIM ABRAHAM,DON FERENCE,et al.Macosko. Rigid polyurethane foams from a soybean oil-based polyol.[J] Polym,2011, 52 (13),2 840-2 846.

[4] 王伟力, 钱七虎. 聚氨酯反应体系的固化和温度[J]. 化工生产与技术,2008,8(6):18-21 .

[5] FUBIN LUO, KUN WU,YINWEN LI,et al.Reactive flame retardant with core-shell structure and its flame retardancy in rigid polyurethane foam [J] J. Appl. Polym. Sci.,2015, 132(46):71-78.

[6] 朱吕民,刘益军.聚氨酯泡沫塑料[M].3rd.北京:化学工业出版社,2005:65-71,269-273.

[7] 韩海军. 硬质聚氨酯泡沫塑料的研制及增强改性[D]. 北京:北京化工大学,2011.

[8] 王娅茹,田华峰,卞其波,等. HCFC_141b对聚氨酯酰亚胺泡沫材料结构与性能的影响[J]. 中国塑料,2015,29(4):64-69.

[9] 薛海蛟. 高性能硬质聚氨酯泡沫塑料的制备及性能研究[D].北京:北京化工大学,2009.

[10] 梁书恩,王建华,田春蓉,等. 匀泡剂对硬质聚氨酯泡沫孔径及冲击性能的影响[J]. 塑料助剂,2015,51(3):25-27.

[11] 梁书恩. 聚氨酯泡沫塑料泡孔结构与力学性能关系的研究[D].绵阳:中国工程物理研究院,2005.

(责任编辑:李 丽,编辑:丁 寒)

Effects of Different Components on Reaction Temperature, the Foam Density, Bubble Structure and Thermal Stability of the Polyurethane

ZHANG Chi1,2, NIE Shi-bin1,2

(1. School of Energy and Safety, Anhui University of Science and Technology, Huainan, Anhui 232001, China; 2. Key Laboratory of Mine Safety and High Efficient Mining Jointly Built by Province and Education Ministry, Anhui University of Science and Technology, Huainan Anhui 232001, China)

The physical property and thermal property of Polyurethane foam (PUF) have been studied. PUF has been prepared with one-step method in different mass fraction of the black material, the foaming agent, tin catalyst and foam stabilizer. When the mass fraction of physical foaming agent HCFC-141B increased from 0 to 83.3, the reaction temperature, density and residual char of the PUF decreased from 105℃ to 72℃, from 0.111 g/cm3 to 0.029 g/cm3 and from 25% to 5%, respectively. However, the bubble size increased obviously. When the mass fraction of silicone oil 1086 increased from 0 to 3.33, the reaction temperature decreased from 113℃ to 84.5℃ and the density decreased from 0.222 g/cm3to 0.047 g/cm3. Meanwhile, the bubble size also decreased obviously, and the residual carbon amount at 800℃ increased from 16% to 23%. When the mass fraction of black material, the foaming agent, tin catalyst and foam stabilizer were 167, 8.33, 0.083, 3.33, PUF had better physical property and thermal property.

polyurethane foam; reaction temperature; density; thermal stability; bubble structure

2016-04-07

张弛(1990-),男,安徽淮北人,在读硕士,研究方向:聚氨酯阻燃。

TQ328.3

A

1672-1098(2016)06-0039-08