低阶粉煤多管回转热解新技术

2016-04-01赵玉良

胡 洪,赵玉良

(中国重型机械研究院股份公司,陕西 西安 710032)

低阶粉煤多管回转热解新技术

胡 洪,赵玉良

(中国重型机械研究院股份公司,陕西 西安 710032)

基于低阶粉煤的热解工艺特性,中国重型机械研究院提出了一种新的多管回转热解技术(ZDHR)。介绍了该技术的工作原理及流程,分析比较了该热解技术与已有技术的特点,并验证了ZDHR工艺系统的可行性。对ZDHR热解技术进一步的研究方向进行了分析展望。

ZDHR技术;粉煤;热解工艺

0 前言

煤炭热解技术的发展最早是由处理块煤开始的,普遍的热解设备是人们所熟知的各种立式炉型。但这种炉型和热解工艺并不适合处理粉状小颗粒煤,且单台处理能力也较小。因此,如何进行粉煤的热解处理,尤其是更为经济的规模化处理,人们进行了多种类型热解技术的开发和试验。热解后产生的热解气还要进行相应的粉尘脱除、冷却、脱氨、脱硫等处理,并最终得到半焦、煤焦油及煤气。由于各种工艺采用的核心设备也各不相同,如气体热载体直接换热的流化床或移动床,固体热载体直接换热的气流床或旋转床,气体热载体间接换热的旋转床,无热载体的环形床等等。虽然粉煤粒径小而易于热解,但是粉煤的热解工艺中尚存在扬尘及爆炸、堵塞、焦油品质、传热等问题。

中国重型机械研究院股份公司通过对现有热解工艺技术及装备的综合分析和比较,提出了一种新的多管间壁换热回转式低温热解工艺技术,即低阶粉煤低温ZDHR技术。

1 ZDHR技术的工艺原理及流程

ZDHR工艺系统主要由上料系统、热解系统、半焦及热解气冷却和余热回收系统、煤气净化系统等组成,其中预热、热解、高温过滤和半焦与热解气冷却装置是中国重型机械研究院股份公司专门开发的核心工艺设备,已申报并获有多项专利。该热解技术的主体设备由预热器和回转式热解窑两部分组成。不仅有利于热解介质即热风的分级利用,也可使得结构复杂和造价较高的热解筒体长度更短,整体造价更低。

热解工艺依次分为干燥预热段、干馏段、热解气净化和半焦余热回收冷却段及油气冷却净化收集段等。经筛分除杂的粉煤先进入干燥段进行干燥,之后通过喂料机进入预热装置。热风经由布置在回转筒体内的多组加热管束,加热分布在管外翻动的粉煤,并使其升温热解。预热热风由热解窑的进料端排出,再进入间壁式预热器对粉煤进行预热至200 ℃左右。在螺旋输送装置的推动下,经干燥预热后的煤料进入热解窑,被通过窑内的加热风管加热至约450~600 ℃左右,煤料受热分解析出挥发分后成为半焦。排至窑外的热半焦经半焦冷却余热回收装置回收余热后,冷却至100 ℃以下出炉,即成为低温半焦产品。直接使用或销售时可输送至堆场,需长途运输或它用时,应再进行粉碎、混合、挤出成型及烘干处理。热解所产生的气体先经高温过滤装置滤除粉尘后,再进行冷却和电捕焦油回收,回收出高品质的纯净煤焦油,便于进行后续处理。经冷却后的煤气可进一步深加工或供加热炉作为燃料使用。

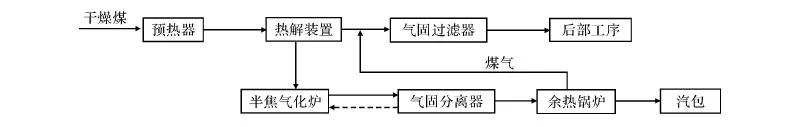

图1为新型ZDHR系统的简要工艺流程。该新型煤热解工艺系统在同等处理能力条件下整体重量及尺寸均较小,空间利用率高,热效率高。双层筒体内置隔热保温材料,使热能损失达到最小,确保了热解系统的安全高效运行。

图1 ZDHR工艺流程图Fig.1 ZDHR technological process

2 ZDHR技术的特点分析及试验验证

ZDHR工艺技术和已有技术比较,有如下特点:

(1)热解装置由预热器和热解窑组合而成,工艺结构合理,流程短。热解方法采用了多加热管热风循环式热解原理,为间接回转加热式热解,传热效率高,产生的气体热值高,纯净度高,便于进一步应用及深加工。热风循环利用效率高,废气排放少,有效减少了热解过程中的碳排放。此外,新的热解工艺还具有废水生成量小,治污压力小,有助于降低生产成本等优点。

(2)采用专门开发的高温气体过滤系统预先对热解气进行净化,大大减少了气体中固体颗粒物的含量,有效提高了气体的纯净度,便于进一步的焦油分离,解决了长期以来存在的焦油颗粒物难分离及焦油品质低的难题,也降低了热解系统产生堵塞的风险。

(3)热解气及高温半焦采用干法冷却,不仅有效回收了余热,也大大减少了对水资源的消耗和环境污染。立式-水平式组合干法熄焦装置还降低了整条线的设备安装高度,有效减少了基础的投资费用。

(4)系统还采用了新型结构的柔性窑体密封、加热管束自平衡支撑机构、变刚度内外窑体连接、行星差动式热解窑调速系统和热风高效梯级利用等专有技术,确保了整条线的优异技术性能。

(5)新工艺可适用于规模化生产,单台年处理能力可达150万吨,适宜于进行规模化的热解及深加工生产线建设,经济性及环保性均较好。

为验证多加热管回转式热解(ZDHR)工艺系统的可行性,我院目前已建有小型中试装置,如图2所示。试验系统包括了备煤、预热、热解、热解气高温过滤与冷却净化、半焦冷却等部分,涵盖了热解工艺的各主要环节。利用此中试装置,已进行了近二年的多因素及多状态下的工艺试验,经过试验运行和多次整改完善,工艺流程目前已全部打通,系统运行顺畅。结果表明,所开发的热解窑、高温过滤器等工作状态稳定,整体结构很好适应了粉煤热解工艺的需要。新的热解工艺系统构型合理,切实可行,工作过程中煤热解充分,所产焦油纯净,热解气热值高,是进行规模化粉煤热解处理的理想选择。

图2 粉煤热解热解中试线Fig.2 Production experiment line of pulverized coal pyrolysis

3 ZDHR技术的扩展

对粉煤热解技术的开发,尤其是规模化热解技术应用才刚刚起步,其运行的稳定性和可靠性还需要进一步改进完善。考虑到用户多样化的需求,热解技术的发展趋向是将逐步走向各种形态的煤、电、油、气、化多联产一体化[4]。市场更需要成熟完善的全流程的工艺技术和更为完整的整体系统解决方案。因此,ZDHR技术尚需要进行进一步的深化研究和扩展。

3.1 热解-气化一体化技术

现有的煤炭低温热解系统产生的高温半焦需要冷却,这样便于堆放贮存,之后可再用于制取高炉喷吹煤粉或用于发电。半焦余热虽然采取了热回收措施,但回收率低,影响了热解工艺系统的能效。因此,拟开发一种低阶粉煤热解与半焦气化复合工艺系统,实现粉煤热解与半焦直接气化一体化处理,不仅可提供热解气及提取焦油,同时有效利用热态半焦直接制取燃料气或原料气,更加高效地利用了半焦的余热,省去了繁杂低效的半焦余热回收过程。

图3是基于ZDHR技术提出的热解-气化一体化工艺技术方案。系统工作时,粉煤先后经由预热器、热解窑后形成的热态半焦直接进入流化床半焦气化炉进行气化。进入气化炉的半焦在由气化炉底部进入的空气和蒸汽的作用下形成流化态,并在高温下实现气化,产生的气体由气化炉上部进入气固分离器,分离出的半焦颗粒再回到气化炉中继续气化。分离气体之后进入余热锅炉经余热回收降温后由下部排出,在此过程中产生的蒸汽汇聚于汽包中,可作为气化炉的气化剂,也可供工艺系统使用。

实现上述热解-气化一体化的关键在于开发适用的能处理粉状半焦的气化装置及相应的工艺技术。

图3 热解-气化一体化工艺流程图Fig.3 Technological process of pyrolysis-gasification unity

3.2 热解-发电一体化技术

由于煤炭综合利用多联产技术存在发电及气化或热解两个单元无法独立运行而相互干扰,设备规格难以放大等难题,一直无法进入工业化应用阶段。为保证发电设备的安全、可靠运行,对现阶段还无法实现长周期运行的热解及气化单元,可设计成相对独立的系统,这样在任一单元发生故障或检修时,可切断耦合环节,使另一单元仍能独立进行。中国重型机械研究院股份公司拟开发的热解-发电耦合系统,其流程图如图4所示。该系统共包括了两个单元,即采用多加热管回转式热解窑的煤热解单元和循环流化床锅炉的燃烧发电单元。系统由干燥器、预热器、热解窑、高温气体过滤器、热解气冷却和余热回收装置,第二冷却器、焦油电捕器、冷焦机、循环流化床锅炉、余热回收锅炉、汽轮机、发电机、冷渣机、沸腾炉等装置构成。

当热解单元检修或发生故障无法运行时,此时关闭来自热解窑的半焦通道,开启预先设置的供煤(或半焦)通道,用预先准备的煤或半焦,供给循环流化床锅炉燃烧发电。此时由余热回收锅炉产生的热烟气,可继续供给干燥机干燥或直接外排。

当发电单元检修或发生故障无法运行时,此时关闭进入循环流化床锅炉的半焦通道,改为经由冷焦机冷却后运至堆场备用。此时,干燥热源不足时,可降低干燥机的处理量。当有其它干燥热源补充时,仍可按正常处理量干燥。

图4 热解-发电一体化简要工艺流程Fig.4 Technological process of pyrolysis-generation unity

4 结束语

随着我国对环保和煤炭清洁高效综合利用要求的不断提高,根据国内外近些年来煤炭热解技术的发展趋向,预计粉煤热解技术研究将在一定时期内仍保持相对活跃的状态并逐步臻于成熟,其推广应用将会在不远的将来形成一个高峰。为此,尽快推进粉煤热解成套技术的成熟完善,并在此基础上实现粉煤热解系统的油、气、热、电、化多联产。这不仅可使我国的粉煤热解技术走在世界的前列,实现粉煤清洁高效利用和节能减排。同时对满足市场需求,推动行业转型升级和实现节能减排,无疑都具有决定性的影响。

[1] 白太宽. 煤炭低温热解多联产技术——实现煤炭清洁高效利用的最佳途径[J]. 煤炭加工与综合利用,2014(12):6-10.

[2] 赵玉良, 葛 延,史剑鹏,等.煤热解技术现状及发展趋势[J]. 煤炭加工与综合利用,2015(6):17-21.

[3] 张顺利,丁力,郭启海,等. 煤热解工艺现状分析[J]. 煤炭加工与综合利用,2014(8):46-51.

[4] 尚建选,马宝岐,张秋民,等.低阶煤分质转化多联产技术[M],北京:煤炭工业出版社,2013.

[5] 高武军,薛玄平,史剑鹏,等. SH2007型内热式直立炭化炉的研发设计[J]. 煤气与热力,2010(8):35-49.

[6] 张生军,郑化安,陈静升,等.煤热解工艺中挥发份除尘技术的现状分析及建议[J].洁净煤技术,2014,20(3):79-82.

[7] 李国莉,徐鸿钧,赵玉良,等.基于步进式篦床的褐煤干馏提质系统研发[J],煤化工,2013(1):16-18。

[8] 高晋生主编.煤的热解、炼焦和煤焦油加工[M],北京:化学工业出版社,2010.

[9] 王宏耀,吴静,曹明见,等. 外热式多管回转低温干馏技术的研发[J]. 煤炭加工与综合利用,2014(10):69-73.

[10]刘思明. 低阶煤热解提质技术发展现状及趋势研究[J],化学工业,2013(1):7-13.

A new multi-tube rotary pyrolytic technique for low rank pulverized coal

HU Hong,ZHAO Yu-liang

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi’an 710032, China)

Based on the pyrolytic characteristics of low rank pulverized coal, a new multi-tube rotary pyrolytic technique is proposed by China National Heavy Machinery Research Institute Co.,Ltd., the working principle and flow of the technique are introduced in this paper. Some characteristics of the pyrolytic technique and that of existing are analyzed and compared. And experiments verify feasibility of ZDHR process system. The further research direction of ZDHR technology is also analyzed and discussed.

ZDHR technology; pulverized coal; pyrolytic technology

2016-01-18;

2016-03-10

胡洪(1962-),男,中国重型机械研究院股份公司,高级工程师。

TQ523

A

1001-196X(2016)03-0016-04