基于支持向量机的搅拌摩擦焊接头力学性能预测

2016-03-31张利国高双胜

张利国,贺 君,高双胜

(1.辽宁通用航空研究院 综合办公室,沈阳 110136; 2.沈阳航空航天大学 a.航空航天工程学部(院);b.材料科学与工程学院,沈阳 110136)

机械与材料工程

基于支持向量机的搅拌摩擦焊接头力学性能预测

张利国1,贺君2a,高双胜2b

(1.辽宁通用航空研究院 综合办公室,沈阳 110136; 2.沈阳航空航天大学 a.航空航天工程学部(院);b.材料科学与工程学院,沈阳 110136)

摘要:对6005A-T6铝合金板搅拌摩擦焊焊接接头进行拉伸试验,将测得的抗拉强度和延伸率作为支持向量机训练和预测所需数据,结合Matlab编程建立了一种相对较新的基于支持向量机的搅拌摩擦焊接头力学性能的预测模型。利用模型对测试数据进行了预测,结果表明,将支持向量机用于搅拌摩擦焊接头力学性能的预测是可行的。该方法可以在样本数量较少的情况下建立较理想的预测模型的同时具有较高的预测精度,有一定的应用推广价值。

关键词:搅拌摩擦焊;支持向量机;力学性能;建模

搅拌摩擦焊(FSW)作为一种相对较新的固态连接技术已被广泛用于铝、镁、铜、钛以及钢等合金的焊接[1]。与传统的熔化焊接方法相比,焊接接头机械性能好,残余应力和变形较低,缺陷相对较少。这种焊接技术已应用在航空航天、汽车、造船等行业,引起了大量研究者的关注,因此深入研究搅拌摩擦焊焊接过程中各工艺参数与其组织和性能的关系非常有必要。然而搅拌摩擦焊接过程是一个非常复杂的过程,其中搅拌头旋转速度、焊接速度、压入量、焊接热输入、焊接扭矩、接头对接面间隙、板材错边量以及搅拌针直径和轴肩直径等多种工艺参数和生产条件都会对焊接接头的组织和性能产生重要影响。建立工艺参数与焊接接头组织和力学性能之间的预测模型对焊接质量控制、焊接工艺参数优化具有重要的意义。研究工作者们尝试着利用各种方法和理论去建立工艺参数与接头力学性能的关系模型来预测接头力学性能,如刘立鹏等人应用遗传算法优化BP神经网络,建立焊接接头力学性能预测模型[2],董俊辉等人运用自适应模糊神经网络[3]、模糊C均值聚类的模糊RBF神经网络[4]、熵模糊聚类的RBF神经网络[5]、混合聚类RBF神经网络[6]、模糊神经网络等对焊接接头力学性能进行预测的研究[7]。虽然这些方法在预测模型的建立方面取得了一定的效果,但它们的泛化能力不是很理想,预测精度不高。因此,建立更加准确、有效的直接用于搅拌摩擦焊力学性能预测的理论模型很有必要。本研究将支持向量机技术用于搅拌摩擦焊工艺参数与力学性能关系模型的建立,进而预测焊接接头的力学性能,提出一种力学性能预测的新思路。

1试验材料及方法

1.1实验材料

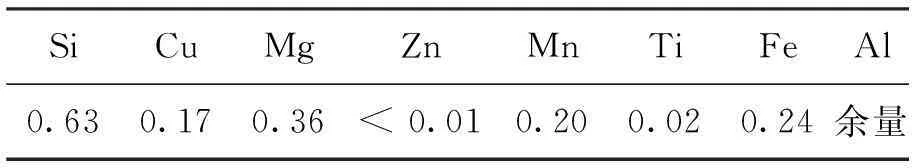

本试验选用4 mm厚的6005A-T6铝合金板材,利用线切割将其加工成500 mm×150 mm×4 mm进行搅拌摩擦焊,实验测得母材抗拉强度为298 MPa,断后延伸率为9.7%。其主要化学成分如表1所示。

表1 6005A-T6铝合金化学成分表(质量分数/%)

搅拌摩擦焊焊接试验在赛福斯特FSW-3LM-4012宽幅小型搅拌摩擦焊机上进行。搅拌头材料为H13热作模具钢,采用根部直径为4 mm、端部直径为3 mm、长度为3.6 mm、轴肩直径为10 mm的锥形螺纹搅拌针。

1.2工艺参数的选取

搅拌头旋转速度、焊接速度、压入量、轴肩直径、搅拌针尺寸和搅拌头硬度等工艺参数对搅拌摩擦焊接头力学性能的影响较大[8]。在搅拌头尺寸和硬度以及轴肩直径确定的情况下,转速和焊接速度直接影响焊接质量,而抗拉强度和延伸率是评判焊接接头力学性能的最具代表性的指标。因此,本实验主要考虑转速和焊接速度这两个工艺参数与焊接接头抗拉强度及延伸率之间的关系。

1.3拉伸试验

焊后采用超声波无损检测,选取没有缺陷的试板采用线切割机沿垂直于焊缝方向截取拉伸试样,使焊缝位于拉伸试件中间位置。拉伸试验严格按GB/T 2651-2008(ISO 4136:2001,IDT)执行。每组工艺参数选3个试样,室温条件下在万能力学实验机上进行拉伸试验,拉伸结果取平均值。实验结果如表2所示。

2支持向量机预测模型的建立

2.1预测模型的建立

本文利用台湾大学林智仁教授等开发设计的一个简单、易于使用和快速有效的SVM模式识别与回归[9-11]的软件包libsvm建立预测模型。具体步骤如下:

(1)准备数据:将表2中第5、11、16、23和29组作为测试样本,其余数据作为训练样本,利用FormatDataLibsvm宏转变为满足libsvm要求的数据格式。

(2)对数据进行缩放处理:利用MATLAB编写归一化程序对训练样本和测试样本一起进行缩放处理。

(3)核函数的选择:支持向量机用于回归分析时,要根据问题的特性使用合适的核函数来解决计算上存在的维数灾难问题。RBF核函数是一个普适的核函数,通过参数的选择,它可以适用于任意分布的样本。总的来说,RBF核函数是目前在支持向量机中应用最广泛的一种核函数[12]。因此,本文选择RBF核函数建模。

(4)模型参数的选择:惩罚因子C可以平衡模型的复杂程度和训练误差;RBF核参数γ的选择对预测模型的泛化能力影响较大;对用于控制支持向量个数的损失函数参数p,实验证明其取值在0.000 1~0.1范围内时对模型的预测结果无明显影响[13]。经大量研究者试验验证知5或10折交叉验证对于参数的寻优具有较好的效果[14]。本文选择5折交叉验证获得最优参数,如表3所示。

(5)对样本数据进行训练:利用libsvm软件包中的svmtrain工具和上一步所得的最优参数训练样本获得预测模型,结果如表4所示。

表2 焊接参数及接头力学性能

表3 最优参数

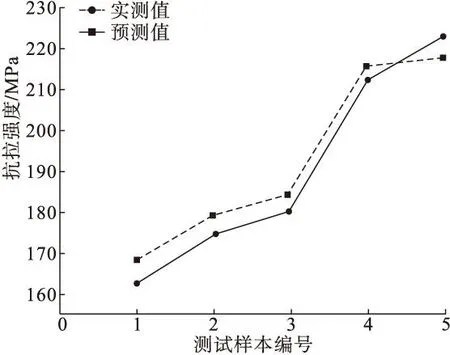

(6)对测试样本进行预测:利用上一步所得的模型对缩放后的测试数据进行预测,然后对预测结果进行反归一化处理。结果如表5及图1和图2所示。

表4 训练样本预测误差

表5 测试样本预测误差

图1 接头抗拉强度支持向量机预测结果

图2 接头延伸率支持向量机预测结果

3预测结果分析

支持向量机预测模型的评价主要考虑模型的精度、模型结构的复杂程度和模型的推广以及泛化能力[15]。这些指标主要是根据训练样本和预测样本的输出误差和相关性来评价的。本文主要根据以下3个统计量来评价模型:

(1)均方根误差:其值越小,表明模型精度越高,预测模型泛化能力越强;

(2)相对误差和平均相对误差:其值越小表明模型的预测精度越高,实用性越高;

(3)平方相关系数:其值越接近1,模型的拟合程度越高,预测精度就越高,模型就越理想。

表4为抗拉强度和延伸率预测模型对于训练样本回归精度的评价结果,抗拉强度和延伸率样本的训练值均方误差分别为0.002和0.0001;平均相对误差分别为0.042和0.027;最大相对误差分别为0.016和0.018;平方相关系数分别为0.969和0.999;说明对于样本内数据而言,预测模型的预测精度较高,样本拟合情况较为理想。

图1和图2分别为抗拉强度和延伸率测试样本的预测值与实测值的对比图,图中实线为实测值,虚线为预测值,由图可以看出预测值和实测值很接近。表5为抗拉强度和延伸率预测模型对于测试样本预测精度的评价结果,抗拉强度和延伸率样本的预测值均方误差分别为0.005和0.000 1;平均相对误差分别为0.033和0.028;最大相对误差分别为0.024和0.017;平方相关系数分别为0.982和0.998;说明对于测试数据而言,模型的预测精度相对样本内数据的预测精度有所下降,但仍然在较理想的范围内。从抗拉强度和延伸率的测试样本的预测情况可以看出,支持向量机模型拟合比较理想,泛化性能好,稳定性较好,具有一定应用推广价值。

4结论

(1)通过对6005A—T6铝合金板材进行搅拌摩擦焊获取支持向量机训练和预测所需数据,建立了一种相对较新的基于支持向量机的搅拌摩擦焊接头力学性能预测模型,从而实现了利用搅拌头转速和焊接速度等工艺参数对搅拌摩擦焊接头力学性能的预测。

(2)支持向量机只需少量实验数据就可以进行建模,具有模型简单、预测精度高、泛化能力强等优点,不仅为焊接过程中工艺参数的优化设计提供了参考,还为今后探究多参数对接头力学性能的影响机理提供了一种新的思路,且为实际生产中焊接质量的控制提供了一种新的方法。

参考文献(References):

[1]THOMAS M W,NICHOLAS E D.Friction stir welding for the transportation industries[J].Materials & Design,1997,18(46):269-273.

[2]刘立鹏,王伟,董培欣.基于遗传神经网络的焊接接头力学性能预测系统[J].焊接学报,2011,32(7):105-108.

[3]张艳飞,董俊慧,张永志.基于自适应模糊神经网络焊接接头力学性能预测[J].焊接学报,2007,28(9):5-8.

[4]张永志,董俊慧.基于模糊C 均值聚类的模糊RBF 神经网络预测焊接接头力学性能建模[J].机械工程学报,2014,50(12):58-64.

[5]董俊慧,张永志.基于熵模糊聚类的RBF 神经网络焊接接头力学性能预测[J].内蒙古工业大学学报,2011,30(3):19-23.

[6]唐正魁,董俊慧,张永志.混合聚类RBF神经网络焊接接头力学性能预测[J].焊接学报,2014,35(12):105-108.

[7]董俊慧,张艳飞,唐正魁.利用模糊神经网络技术预测焊接接头力学性能[J].焊接学报,2008,29(7):29-30.

[8]RAJAKUMAR S,BALASUBRAMANIAN.V.Correlation between weld nugget grain size,weld nugget hardness and tensile strength of friction stir welded commercial grade aluminium alloy joints[J].Materials and Design,2012,34(7):242-251.

[9]CORTES C,VAPNIK V.Support vector networks[J].Machine Learning,1995,20(3):273-297.

[10]Zhang X G.Introduction to statistical learning theory and support vector machines[J].Acta Automation Sinica,2000,26(1):32-41.

[11]CHANG C C,LIN C J.Libsvm:introduction and benchmarks.http:// www.csie.ntu.edu.Tw~cjlin/ papers.html,2004.

[12]苏高利,邓芳萍.关于支持向量回归机的模型选择[J].科技通报,2006,22(2):154-158.

[13]蔡秋茹,汤嘉立,杨益君.基于支持向量机的复合材料力学性能预测[J].计算及测量与控制,2010,18(11):2478-2480.

[14]CHAPELLE O,VAPNIK V.Model selection for support vector machines[A].in:Solla,S,et al.(Eds.),Advances in Neural Information Processing Systems[C].The MIT Press,Cambridge,2000:230-236.

[15]LI P,TAN N X,RAO H B,et al.Classification models for HERG potassium channel inhibitors based on the support vector machine approach[J].Acta Phys Chim Sin,2009,25(8):1581-1586.

(责任编辑:宋丽萍英文审校:隋华)

Mechanical property prediction of friction stir welding joint based on support vector machine

ZHANG Li-guo1,HE Jun2a,GAO Shuang-sheng2b

(1.General Affair office,Liaoning General Aviation Academy,Shenyang 110136,China; a.Faculty of Aerospace Engineering;b.Faculty of Materials Science and Engineering; 2.Shenyang Aerospace University,Shenyang 110136,China)

Abstract:The 6005A-T6 aluminum alloy plates were welded by FSW (Friction Stir Welding).The tensile strength and elongation of FSW joints were tested.By using the test data,a mechanical properties prediction model of friction stir welding joint based on SVM (Support Vector Machine) was established with MATLAB programming.The model was used to make a prediction about the test data.Results show that it is feasible to predict the mechanical properties of friction stir welding joint using SVM.An ideal model with high prediction accuracy can be established with small sample.Therefore,the method is worth generalizing.

Key words:FSW;SVM;mechanical properties;modeling

doi:10.3969/j.issn.2095-1248.2016.01.005

中图分类号:TG407

文献标志码:A

文章编号:2095-1248(2016)01-0024-04

作者简介:张利国(1972-),男,黑龙江齐齐哈尔人,教授,博士,主要研究方向:飞行器连接与装配技术,E-mail:zlgiast@126.com。

收稿日期:2015-06-02