飞机环件辗轧回弹位移与残余应力的研究

2016-03-30何勇凡玉王胜

何勇 凡玉 王胜

【摘 要】本文采用3D-FEM仿真的方法,研究环件辗轧成型过程回弹位移与残余应力的演变规律,揭示主要工艺参数及摩擦系数对辗轧成型回弹位移与残余应力演变的影响规律。这些问题的解决,对于实现辗轧过程的优化设计与精确控制,提高成型环件的结构尺寸精度和内部质量,降低制造成本,缩短试制周期,发展辗轧成型理论和技术等都具有十分重要的意义。

【关键词】环件辗轧;残余应力;回弹位移;3D-FEM仿真

0 引言

环件在飞机结构上应用较为广泛,如:发动机风扇和高压压气机、燃烧室内套和外套、标准件轴承环、齿轮环、法兰盘等。受限于其结构特点,环件多采用环件辗轧工艺[1]。环件辗轧是一种高质量无缝精密环件的先进成型制造技术,具有节能、节材、高效、低成本等显著优势;然而,环件成型过程中的回弹变形和残余应力严重危害产品的结构尺寸精度及其力学性能。尤其是应用在飞机结构上的环形件,其成型后的回弹位移和残余应力应尽可能降到最低,来保证环件的高质量和飞机的安全性[2-3]。研究揭示该成型过程的回弹位移与残余应力的演化规律,对于飞机结构用环件辗轧工艺优化设计与精确控制、提高环件的质量,具有重要的工程应用价值。本文将采用3D-FEM仿真的方法,研究环件辗轧成型过程回弹位移与残余应力的演变规律,揭示主要工艺参数及摩擦系数对辗轧成型回弹位移与残余应力演变的影响规律。

1 环件辗轧成型的影响因素

环件辗轧成型过程中,存在着驱动辊的旋转辗轧运动、压力辊的径向直线进给运动、导向辊的随动导向运动以及环件的回转运动等。环件辗轧运动形式见图1。

从图1和《环件轧制理论和技术》中可知,环件辗轧回弹位移和残余应力的影响因素主要有驱动辊转速n、芯辊的进给速度v、摩擦系数μ[3]。

2 环件辗轧回弹位移与残余应力的研究

2.1 研究方法

本文将采用控制变量法来研究影响因素对回弹位移和残余应力的影响。分别单独改变辗轧成型工艺参数n、v、μ,而保持其它参数不变,通过数值模拟揭示影响因素n、v、μ分别对辗轧成型回弹位移和残余应力的影响规律。

根据郭良刚著《基于3D-FEM仿真的金属环件冷辗轧成形过程研究》[4],初步设定环件辗轧过程最基本的工艺参数为v=3mm/s,n=160r/min,u=0.2,为了研究工艺参数对回弹位移和残余应力的影响,使其中一个参数发生变化,其他两个工艺参数保持不变。

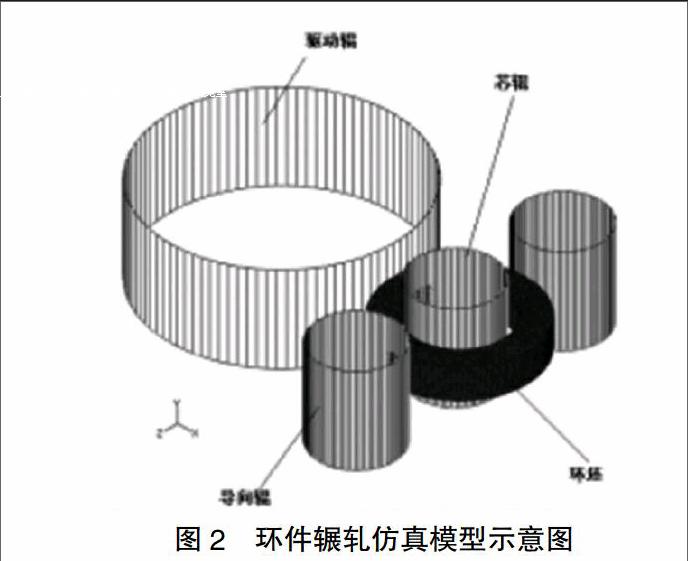

2.2 软件建模

运用ABAQUES有限元分析软件,建立GCr15合金钢环件辗轧弹塑性变形的有限元模型,运用控制变量法,分析n,v,u工艺参数对环件辗轧成型影响规律,以便改进和优化环件辗轧成型技术,环件辗轧仿真有限元模型见图2。

2.3 进给速度v对回弹位移及残余应力影响

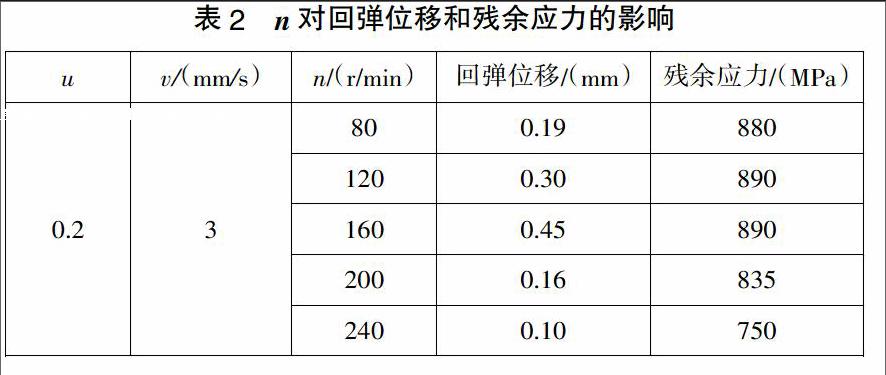

为了研究v对回弹位移和残余应力的影响规律,取芯辊的进给速度分别为v={2,3,4,5,6}(mm/s)。回弹位移和残余应力随进给速度变化如表1所示。从表1中可看出,随着v的增大,环件的回弹位移和残余应力均先增大后变小;这是因为由奥氏体向马氏体的转变是体积增加的切边过程。随着进给速度增加,使得环件瞬间所受挤压量增大,奥氏体晶粒长大,奥氏体处于亚稳定性状态,表现为回弹位移和残余应力先增大;然后随着进给速度继续增加,诱发奥氏体向稳定的马氏体转变,表现为回弹位移和残余应力再减小。

2.4 驱动辊转速n对回弹位移及残余应力影响

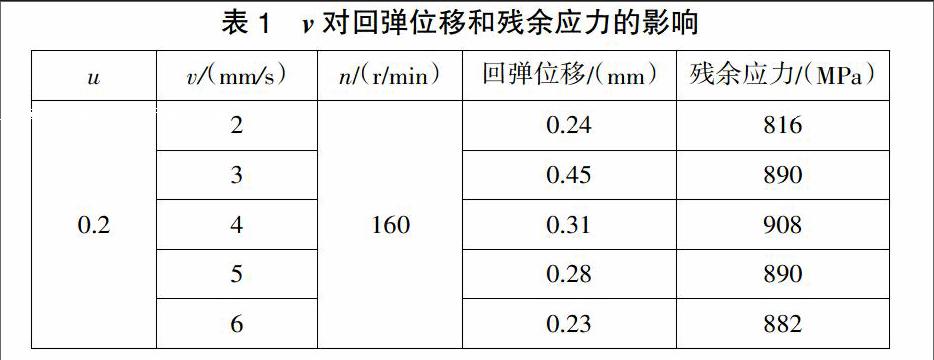

为了研究n对回弹位移和残余应力的影响规律,取驱动辊转速分别为n={80,120,160,200,240}(r/min)。回弹位移和残余应力随驱动辊转速变化如表2所示。从表2中可看出,随着n的增加,环件的回弹位移和残余应力先增加后变小;这是因为转速增加引起环件的热变形,改变了奥氏体和马氏体的稳定性。形变使奥氏体位错密度增加,使马氏体形核、长大困难。因此,上述两种作用综合的结果表现为随着v的增大,环件的回弹位移和残余应力均先增大后变小。

2.5 摩擦系数μ对回弹位移及残余应力影响

为了研究对环件回弹位移和残余应力的影响规律,取摩擦系数分别为μ={0.1,0.2,0.3,0.4,0.5}。回弹位移和残余应力随摩擦系数变化如表3所示。从表3中可看出,随着μ的增加,环件的回弹位移和残余应力均变小;这由于在冷轧过程中,随着μ的增加,轧件与轧辊间的接触应力增大,单位时间内,摩擦接触面的摩擦发热量很大,所以轧制变形区的温度将会升高,引起奥氏体向马氏体转变,直至组织稳定。这表现为随着μ的增加,环件的回弹位移和残余应力均变小。

表3 μ对回弹位移和残余应力的影响

3 结论

本文采用3D-FEM仿真的方法,研究环件辗轧成型过程回弹位移与残余应力的演变规律,揭示主要工艺参数及摩擦系数对辗轧成型回弹位移与残余应力演变的影响规律:

(1)芯辊进给速度v越大,环件的回弹位移和残余应力先增大再减小。

(2)驱动辊转速n越大,环件的回弹位移和残余应力先增大再减小。

(3)摩擦系数μ越大,环件的回弹位移和残余应力均减小。

【参考文献】

[1]李晓欣.民用大飞机发动机对先进材料的需求[C]//中国航空学会2007年学术年会论文集,2007.

[2]Hongming Liu,Jiachuang Lian,Zhenyou Duan. Study on the asymmetrical cold rolling of strip under large width to thickness ratio[J]. J. Mater. Sci. Technol.,1996(12):232-234.

[3]华林,黄兴高,朱春东.环件轧制理论和技术[M].北京:机械工业出版社,2001.

[4]郭良刚.基于3D-FEM仿真的金属环件冷辗轧成形过程研究[D].西北工业大学博士论文,2006.

[责任编辑:王楠]