超超临界锅炉水冷壁泄漏原因分析

2016-03-30姚炜屈国民赵兴龙

姚炜,屈国民,赵兴龙

(1.华能岳阳发电有限责任公司,湖南岳阳414000;2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

超超临界锅炉水冷壁泄漏原因分析

姚炜1,屈国民2,赵兴龙1

(1.华能岳阳发电有限责任公司,湖南岳阳414000;2.国网湖南省电力公司电力科学研究院,湖南长沙410007)

某超超临界锅炉发生水冷壁泄漏。通过对同类型锅炉的调研和此次泄漏原因现场检测及实验分析,查出此次水冷壁泄漏的主要原因是锅炉本身存在不足,调节与控制困难,致使水冷壁管子在中间混合集箱入口区域产生热疲劳,在最薄弱的焊缝熔合线开裂并扩展,导致泄漏。

超超临界锅炉;水冷壁;裂纹;熔合线

1 机组概况

某公司6号锅炉为600 MW的HG-1795/26.15-PM4型超超临界锅炉。该炉为超超临界参数变压运行直流锅炉,采用π型布置、单炉膛、水平浓淡燃烧器低NOx分级送风燃烧系统、墙式切圆燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热。水冷壁管在锅炉中、下部采用 Φ28.6×6.4(材质15CrMoG)的内螺纹管,共1 584根,每侧墙396根。该锅炉于2012年8月投入运行,至2015年12月,累计运行约17 000 h。

2 缺陷简述

2.1 泄漏情况

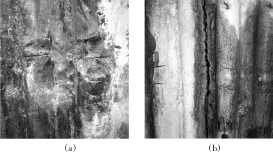

2015年12月,6号锅炉发生水冷壁泄漏,现场检查发现50 m左右标高中间混合集箱入口处水冷壁前墙和后墙两面水冷壁共5根管子泄漏,如图1所示。泄漏口位于安装焊缝的下熔合线部位。

图1 水冷壁管泄漏部位

2.2 现场检查情况

现场首先对爆口的宏观检查,其次对泄漏管附近的水冷壁管进行了MT检测,发现前水冷壁爆口附近共计检查28根管子,12根管子在熔合线位置有裂纹;后水冷壁共计检查27根水冷壁管,25根在熔合线上存在裂纹,检查同时发现焊缝附近的母材存在细微裂纹。

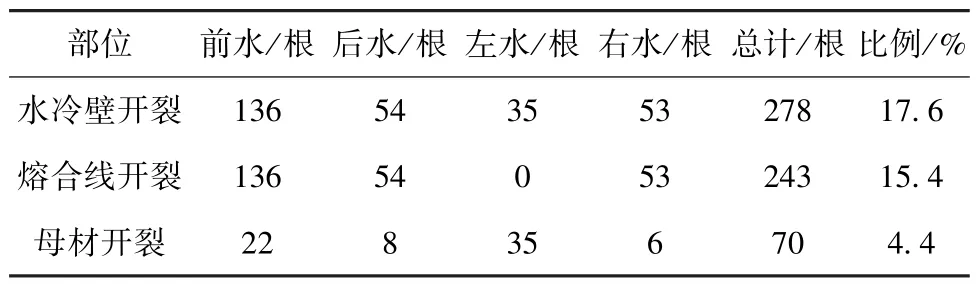

对6号锅炉此标高区域水冷壁对接焊口部位进行全面的磁粉检测。共计检查焊口1579道,其中发现开裂的水冷壁管278根 (包括母材表面存在裂纹的管子),其中母材开裂的管子70根,占比4.4%;熔合线开裂的水冷壁管子243根,占比为15.4%,见表1。

表1 水冷壁检测发现裂纹情况

3 取样分析

对前水冷壁第88—90根管子取样进行分析,其结果如下:

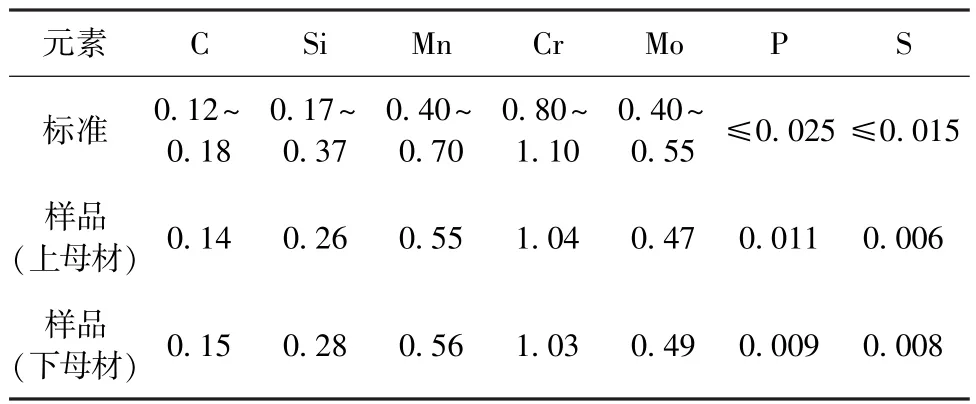

1)对第88,89根原始泄漏口及其下端直管进行取样分析,原始泄漏口附近母材化学成分符合GB 5310—2008《高压锅炉用无缝钢管》标准要求,具体数据见表2。

表2 原始泄漏口母材化学成分分析 %

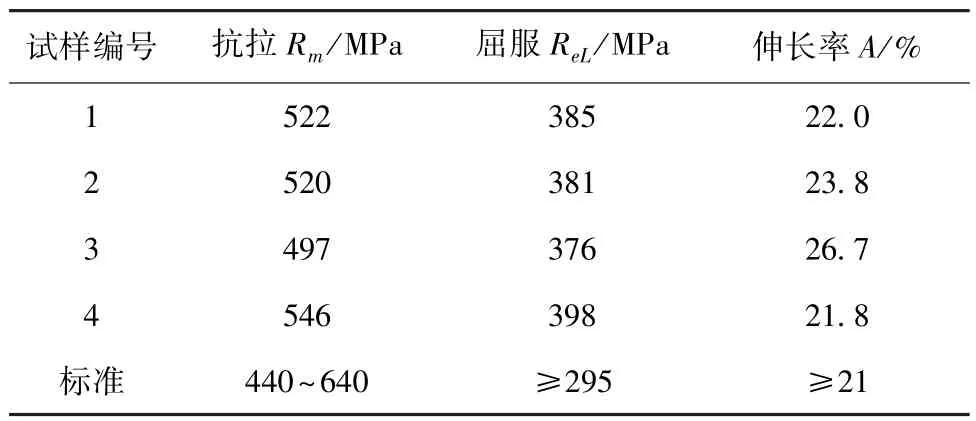

2)对第88,89,90根原始泄漏口背面取样力学性能测试,以焊缝为中心纵向取样,取水冷壁管背火面,检验结果基本符合GB 5310—2008《高压锅炉用无缝钢管》标准要求,具体数据见表3。

表3 母材及焊缝力学性能分析

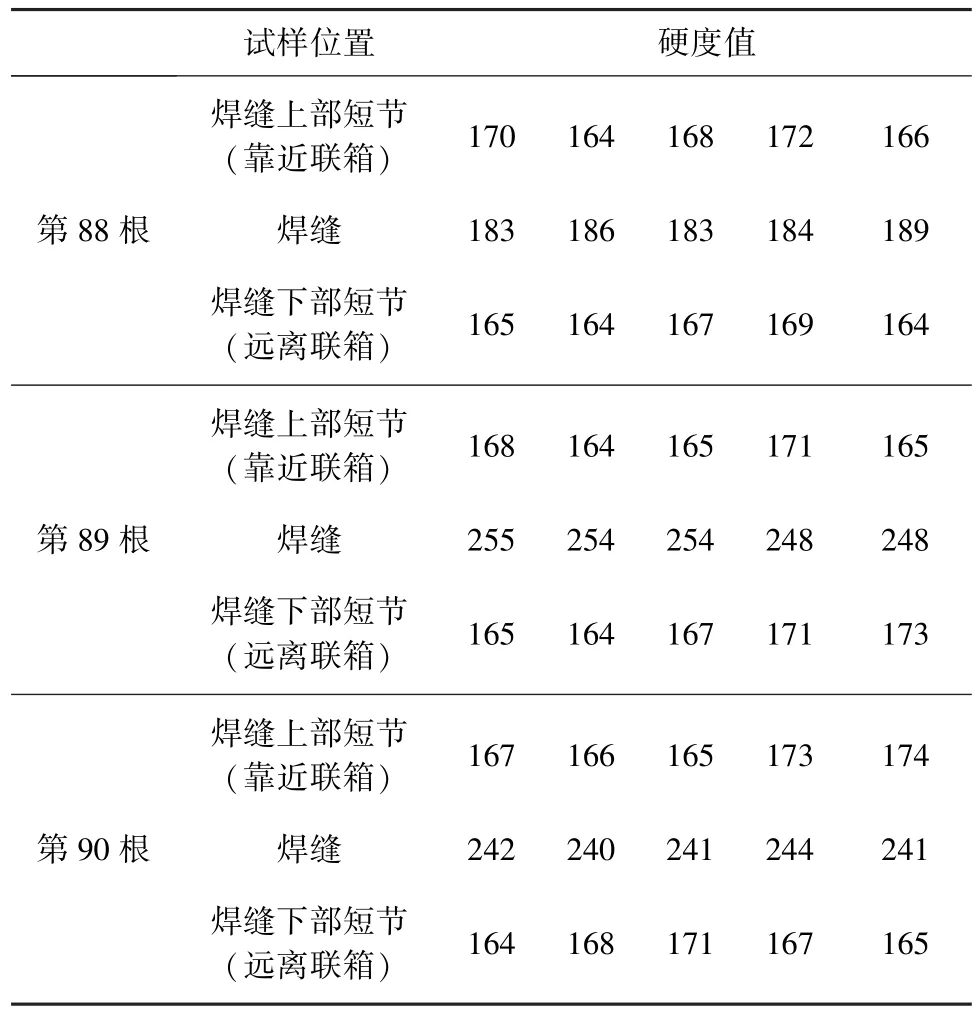

3)对焊缝和两端母材进行硬度检测,焊缝硬度平均值为180—260 HV,上母材的硬度值平均值为168HB,母材的硬度值平均值为160—180 HV,符合标准DL/T869—2012《火力发电厂焊接技术规程》要求:焊缝硬度不超过母材布氏硬度值+100 (HBW),合金总含量小于或等于3%,布氏硬度值不大于270 HBW,具体数据见表4。

表4 母材及焊缝硬度分析 HB

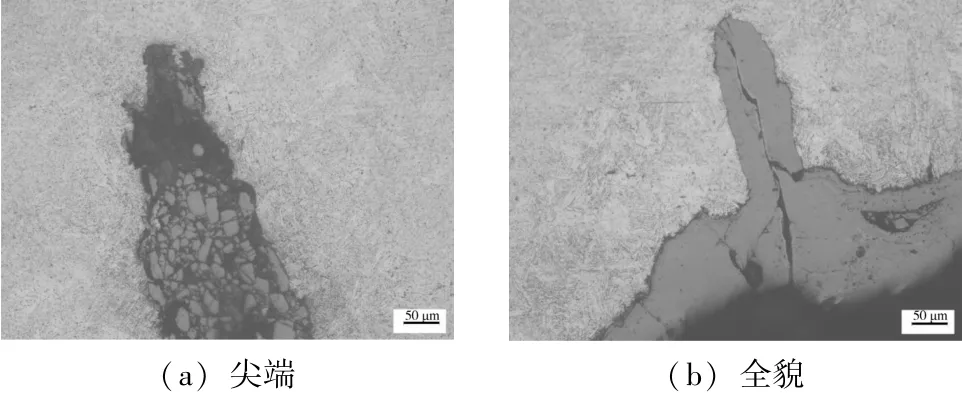

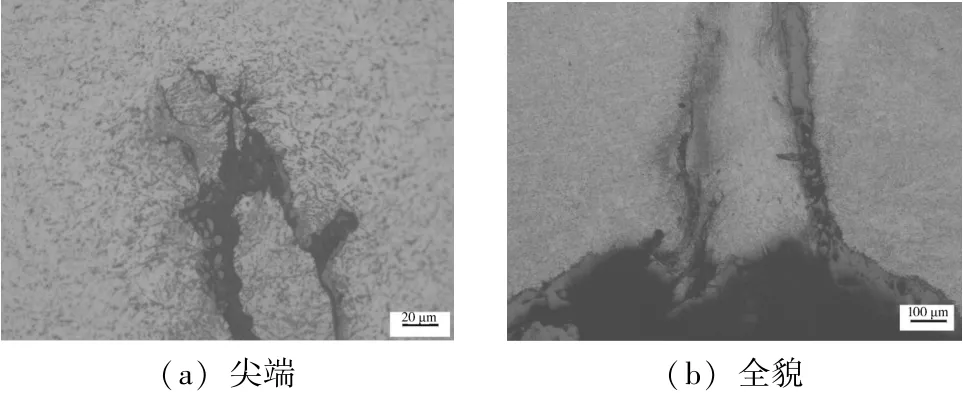

4)在原始泄漏口端部和下母材远离焊缝部位取金相试样,进行金相分析。母材均为铁素体+珠光体,组织正常;焊缝金相组织为铁素体+珠光体,个别焊缝位置存在少量马氏体组织,组织基本正常。管子裂纹均横向密集分布,在熔合线位置开裂最大。第88根管泄漏区域附近存在2处开裂,第89根管泄漏区域附近存在3处开裂,裂纹内部存有大量腐蚀产物;第90根熔合线存在裂纹,裂纹内部存有腐蚀产物;如图2—3所示。裂纹宏观及微观形貌均具有热疲劳裂纹特征。

图2 第88根原始泄漏口附近裂纹

图3 第89根原始泄漏口附近裂纹

4 泄漏原因分析

1)取样分析结果显示,原始泄漏处管子母材元素成分、力学性能、焊缝和母材硬度均正常,材质合格;金相检查母材组织正常;焊缝金相组织个别焊缝个别位置存在少量马氏体组织外,基本正常;裂纹宏观及微观形貌均具有热疲劳裂纹特征。

2)某公司生产的HG1795/26.15-PM型超超临界参数锅炉采用了垂直管圈,其水冷壁水循环流速约为螺旋管圈水冷壁的一半〔1〕,低负荷运行质量流速更低,热负荷的敏感性大。且垂直管圈水冷壁入口节流孔圈按满负荷设计,满负荷时能确保水冷壁质量流速与热负荷匹配;低负荷时,通过查阅文献资料 〔1〕和增加监控测点,连续监控试验结合现场调试情况表明:锅炉在运行中水冷壁温度场不均衡,燃烧热负荷分布与管内介质流量不匹配,水冷壁相邻管温度梯度过大,产生较大热应力;机组主要运行参数处于不稳定状态时,过热度参数波动和速率明显过高,出口介质温度大幅、快速波动,金属壁温出现交变情况;该类型锅炉为墙式切圆设计,调节的范围较小,温度控制较难,低负荷条件下,水冷壁区域容易超温。

3)对机组运行情况进行检查发现,锅炉运行过程中存在较为频繁的调峰、启停炉和转态等现象;由于超超临界锅炉水冷壁过渡段属于炉膛高温部分〔2-4〕,频繁的启停与调峰使其在超临界直流、近临界直流、亚临界直流和启动阶段频繁转换,造成部分受热面管子出现高低负荷频繁转换,加剧了管子温度交变情况;导致控制要求高,运行状态与设计要求不匹配,影响了管子的寿命。

5 结论

该类型锅炉垂直水冷壁、墙式切圆燃烧特点,以及节流孔布置不当,加之调节与控制困难等原因,致部分区域水冷壁管存在过热及热疲劳损伤,经过一段时间运行后,在焊缝熔合线等最薄弱萌生裂纹并扩展致泄漏。

〔1〕叶江明.锅炉原理 〔M〕.北京:中国电力出版社,2010.

〔2〕李彦林.锅炉热管失效分析及预防 〔M〕.北京:中国电力出版社,2005.

〔3〕吴承建,陈同良,强文江.金属材料学 〔M〕.北京:治金工业出版社,2001.

〔4〕刘尚慈.火力发电厂金属断裂与失效分析 〔M〕.北京:水利电力出版社,1992.

〔5〕中华人民共和国国家能源局.火力发电厂金属技术监督规程: DL/T438—2009〔S〕.北京:中国电力出版社,2009.

Analysis on water wall leakage causes of ultra supercritical boiler

YAO Wei1,QU Guomin2,ZHAO Xinglong1

(1.Huaneng Hunan Yueyang Power Generation Co.,Ltd,Yueyang 414000,China;2.State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China)

Water wall leakage of a ultral supercritical boiler was occurred in November 2015.In order to find out the causes of this leakage,site inspections and experimental analysis were carefully conducted,together with investigations on the same type boilers in the other thermal power plants.It had been concluded that the design flaws inherent to this type boilers were the main reason for the leakage.Due to difficulties in adjusting and controlling,thermal fatigue occurred at the entrance area of water wall intermediate mixed heads,which then lead cracking and leakage at the weld-fusion line because this area was the weakest site.

ultra supercritical boiler;water wall;crack,weld-fusion line

TK223.31

B

1008-0198(2016)06-0076-03

10.3969/j.issn.1008-0198.2016.06.021

2016-06-14 改回日期:2016-07-28