无带双面涂板工艺技术验证探讨

2016-03-30汤序锋徐明学郭志刚陈志平邓成智李越南天能集团研究院浙江长兴313100

汤序锋,徐明学,郭志刚,陈志平,刘 玉,邓成智,李越南(天能集团研究院,浙江 长兴 313100)

无带双面涂板工艺技术验证探讨

汤序锋,徐明学,郭志刚,陈志平,刘 玉,邓成智,李越南

(天能集团研究院,浙江 长兴 313100)

摘要:本文对无带双面涂板新工艺技术进行了介绍,从涂板后和分片后极板重量、铅膏利用率、极板强度及电池一致性进行了验证。结果表明无带涂板机所生产极板的质量和一致性明显要优于普通涂板机所生产的,因此能够进一步取消极板生产过程中的称片工序,降低公司的生产成本,减少生产工序对环境的污染,但技术的推广对于板栅浇铸和操作者也相应地提出了更高的要求。

关键词:无带双面涂板;余膏;回膏;跌落强度;装配压力;铅酸蓄电池

0 引言

涂板是铅酸蓄电池生产过程中的一道关键工序,对电池性能起决定性作用。从时间上先后出现了链式涂板机和带式涂板机,从涂板方式来看可以分为单片涂板机和双面涂板机[1]。双面涂板机能较好地解决单面涂板机在涂板中出现的板栅一面露筋现象[2]。

本文针对蓄电池设备厂家最新研发的新一代涂板设备—无带双面涂板机,从涂板后和分片后极板重量、铅膏利用率、极板强度及电池一致性进行了验证探讨。

1 无带双面涂板机

无带双面涂板机采用活性物质过涂方式,基本上在原有板栅厚度上单边过涂 0.15~0.20 mm 厚度的铅膏,目的是使极板中的活物质与板栅内外面结合均匀,使两面的活性物质利用率对称,导电性能进一步均一平衡,此外板栅筋骨完全被活物质包裹,可降低板栅被硫酸腐蚀的程度,从而提高电池的性能。其主要工艺技术特点具体体现如下:

1.1 极板一致性好

在板栅厚度均匀的状态下,设备所涂极板的重量误差小于 1.5 g/大片,厚度误差小于 0.05 mm,因此,所生产的极板一致性较好,后道工序可实现免称片,大大缓解公司的安全、环保、职防等压力,减少厂房、称片机设备等投入。

1.2 生产过程环保无污染

无带双面涂板机在生产过程中几乎无余膏产生,从根本上杜绝了回膏现象,使铅膏质量稳定性更好,从而有利于极板内在质量的稳定性,同时降低了操作工人的劳动强度,并使生产过程达到了环保无污染的新行业标准,有效地保障了生产现场 5S的顺利实施,彻底改观涂片工序的脏乱差现象。

1.3 降低使用成本

新设备中涂板带只起到输送作用,不再参与涂板过程,从根本上杜绝了涂板带质量波动给极板质量带来的影响,避免生产员工反复调整、更换涂板带,从而降低劳动强度,提高生产效率,稳定产品质量。同时每条涂板带的寿命延长了 3 个月以上,每台涂板机年节约费用 4 万元。

1.4 铅膏性能更稳定

无带双面涂板机不但实现了无回膏,而且在生产过程中不再对铅膏进行脱水,使得铅膏性能更稳定,活性物质配比更精确,极板、电池内在理化性能更稳定,有利于电池综合合格率的提高,减少电池市场退货率。

1.5 操作更简便

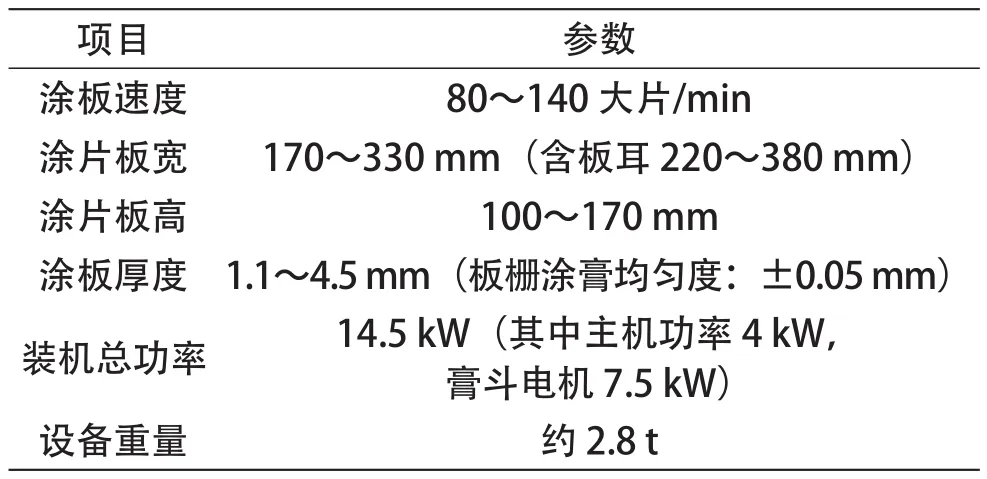

无带双面涂板机首次实现了单点操作,即每更换品种只需调整一次,对所涂极板重量的调整也实现了单点调节,并设有刻度指示,使以往涂板机的操作多变性,成为简单、轻松、一致的防护工作。表 1 为无带双面涂板机主要技术参数。

表 1 无带双面涂板机主要技术参数

2 试验方法及验证过程

2.1 验证内容

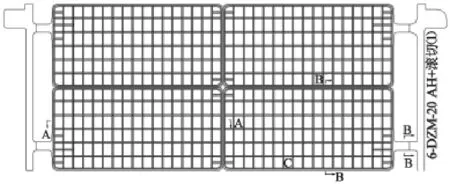

选用常规 6-DZM-20 四连片规格板栅,尺寸为长 354.2 mm,宽 132.4 mm,厚 2.2 mm,如图 1。验证的工艺流程包括无带双面板栅浇铸、涂板、分片、极板强度及装配压力测试、配组等。

图 1 6-DZM-20 板栅

2.2 验证过程

2.2.1 涂板前板栅准备

板栅采用重力浇铸,大片重量标准为 164 g ± 2 g,实际浇铸情况如图 2 所示。这里要说明的一点是板栅结构为配合后段滚锯工艺,滚锯沟缝特别设计为双面两边脱模角度不同,减少铅膏在锯沟缝残余,有利于减小环境污染及降低成本[3]。

从图 2 板栅实际浇铸情况来看来,大片板栅重量分布在 162~166 g,符合标准,板栅重量稳定性主要体现在板栅模具加工精确度,操作员熟练程度及喷模技巧。

图 2 浇铸板栅重量情况

2.2.2 涂板

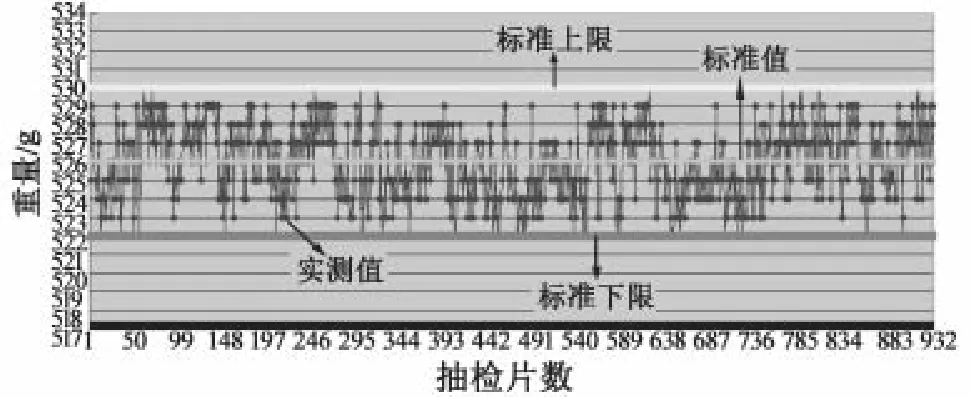

涂板工艺参数如下:铅膏密度 4.48 g/cm3,涂膏量为 362 g,大片湿板重量为 526 g,干燥炉温度设定在 131 ℃,涂板速度设定为 120 片/min。涂板重量分布情况如图 3 所示。

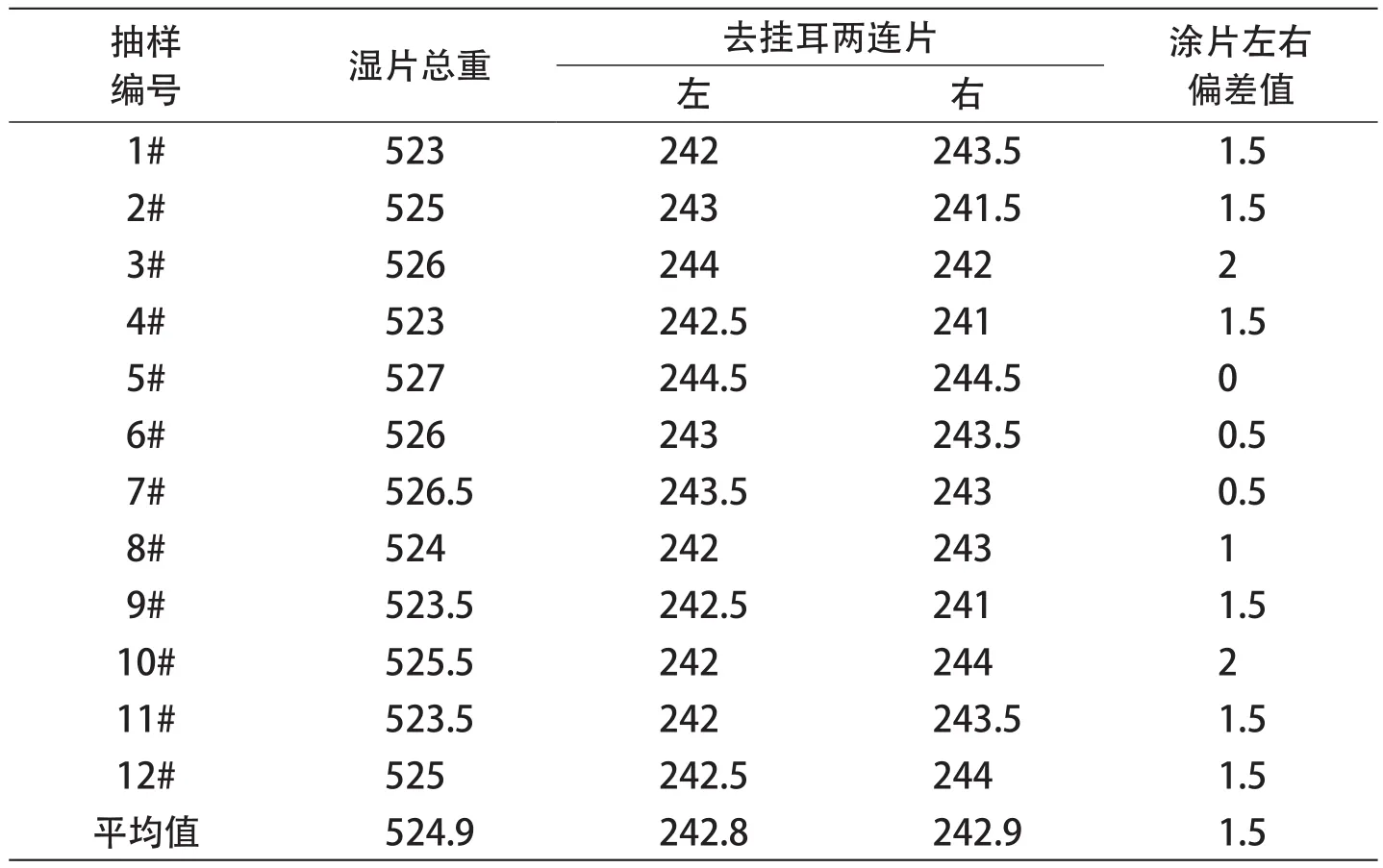

从图 3 中涂板数据可以知道,无带双面涂板机的涂膏量比普通有带涂板机的更加集中稳定,有带涂板机会因皮带抖动造成涂膏量不稳定,而无带双面涂板机很少发生这样的情况,极板实际重量控制在 523~529 g,上下偏差约 3 g,符合标准(526 g ± 4 g)。表 2 为抽取部分极板统计左边两连片和右边两连片的重量偏差。由表 2 可以看出,无带涂板机对称左右两连片铅膏重量差的控制精确度可以达到 ≤2 g,远远小于目前采用普通涂板机的差值。

图 3 涂板重量情况

表 2 无带涂板机涂板过程左右重量偏差统计表 g

抽样编号 湿片总重 去挂耳两连片 涂片左右偏差值左右1# 523 242 243.5 1.5 2# 525 243 241.5 1.5 3# 526 244 242 2 4# 523 242.5 241 1.5 5# 527 244.5 244.5 0 6# 526 243 243.5 0.5 7# 526.5 243.5 243 0.5 8# 524 242 243 1 9# 523.5 242.5 241 1.5 10# 525.5 242 244 2 11# 523.5 242 243.5 1.5 12# 525 242.5 244 1.5平均值 524.9 242.8 242.9 1.5

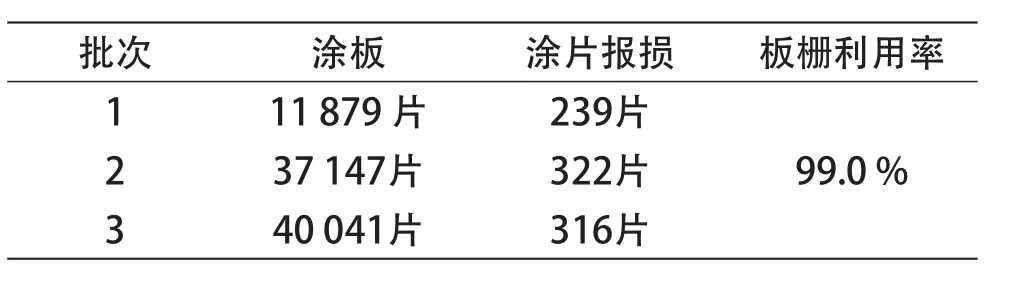

本次试验验证板栅 8 万片,按照湿片重量为526 g ±2 g 的标准,湿重合格率为 85 %,按普通涂板机的标准,即湿片重量 526 g ± 4 g,湿重合格率 95 %。跟踪普通涂板机在两个月内湿重合格率,最高值 90.29 %,最低值 63 %,均值 77 %,显然无带涂板机优势明显。此外对无带涂板过程中板栅报损及铅膏利用率进行了统计,如表 3 和表 4所示。从表 3 可以看出无带涂板机板栅利用率基本可以达到要求的 99 %,主要不良原因是涂板速度较快,板栅相对较薄较软,容易在收片过程中出现掉片现象,导致板栅报废。无带涂板机采用板栅与板栅无间隙涂板方式,皮带上没有多余铅膏,不会出现普通涂板机需要不断添加涂板带下回膏的操作,因此铅膏利用率优于普通涂板机的[4]。

表 3 涂板过程中板栅利用率

表 4 无带涂板涂片过程中铅膏利用率

2.2.3 分片

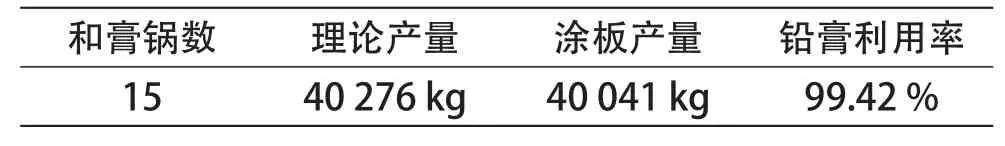

大片极板经过固化后,进行分片工序,标准单小片重量111 g ± 1 g,如图 4 所示。

图 4 批次极板单片称重结果

从图 4 可以看到,由无带涂板机生产的小片极板中重量为 109~112 g 的片数占所称极板片数的 93.46 %,达到预期不称片的目的,针对普通涂板机一个月混称和极群统计结果显示,重量为109~112 g 的极板占比率为 71 % 左右,显然无带涂板极板重量集中度也要明显优于普通极板。

2.2.4 极板强度测试

极板分片后,对其进行了跌落强度测试,跌落强度是正反面各 1 次,连续掉落 3 次,按照针对普通涂板机的标准,掉落膏量小于原有重量 1 % 即为合格,无带涂板单小片生板跌落强度测试数据如表5 所示。

表 5 单小片生板跌落强度测试

从表 5 中数据可以看到,第 3 次跌落时掉膏量占原重比的平均值为 0.31 %,第 6 次时为 1.26 %,按照针对普通涂板机的标准,无带涂板的极板强度远超过标准。

2.2.5 极群装配压力测试

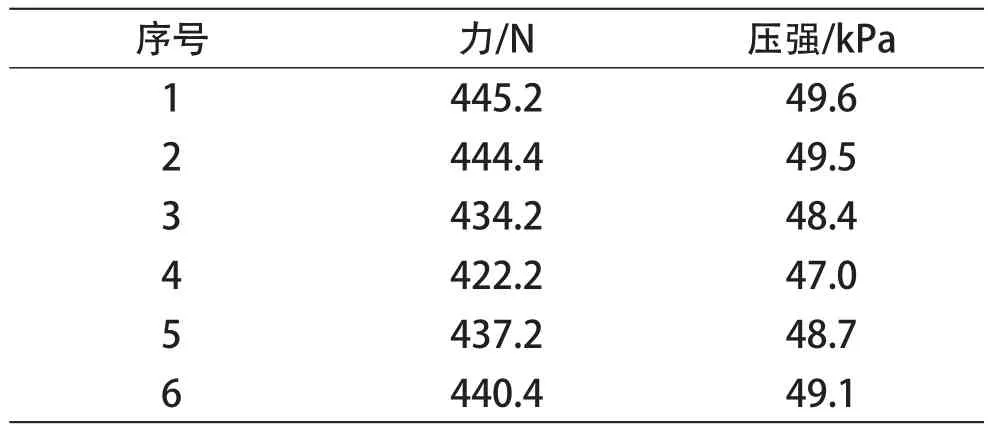

极板重量和厚度的一致性对极群的装配压力影响较大,为了验证无带涂板极板厚度的一致性,随机抽取重量相同的极群(正极板极群重为 441 g,负极板极群重 381 g,隔板厚度 0.58 mm)进行装配压力测试,测试结果如表 6 所示。

从表 6 中数据可知,按公司 6-DZM-20 极群装配压力标准(50 kPa ±10 kPa),无带涂板极板的装配压力均离中心值较近,一致性较高,这表明无带涂板机在极板厚度控制方面要优于普通涂板机。

表 6 极群装配压力

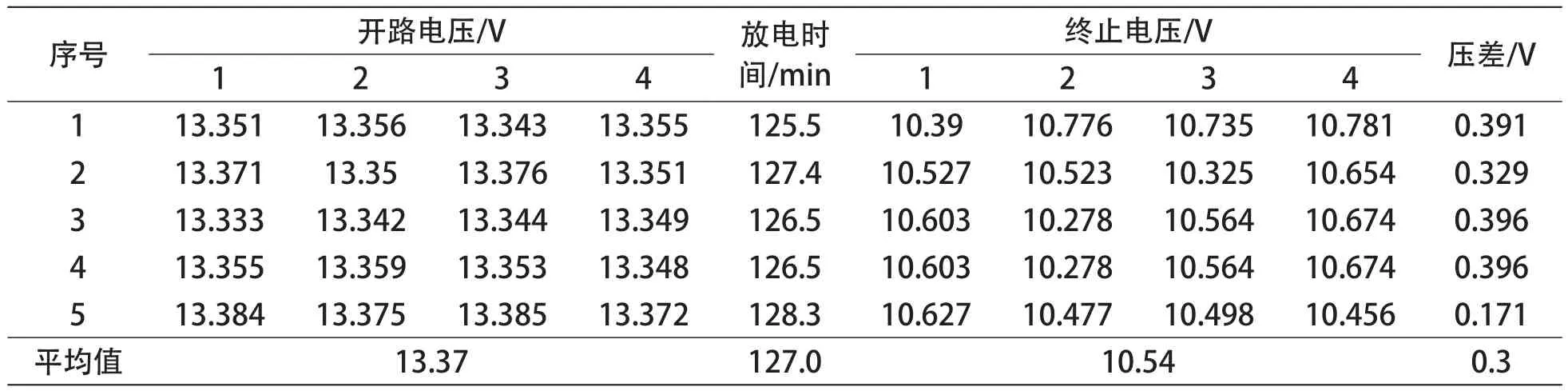

2.2.6 极板电池配组检测数据

电池化成结束后,随机抽取不同档位的 5 组电池,对其进行了开路电压及放电容量测试,结果如表 7 所示。从电池检测数据中可以看到,无带涂板电池一致性优势较为明显。

3 结论

综合试验分析,可以得出如下结论:

(1)无带涂板机涂板铅膏量控制得较为精确,湿片大片铅膏重量合格率可达 95 %,而采用普通涂板机时合格率仅为 77 %;固化后可达中心重量的小片极板所占比率达到 93.46 %,而采用普通涂板机时,其占比率为 71 %。

(2)采用无带双面涂板技术,铅膏利用率高达99%,远高于采用普通涂板机时,同时有着极低的分片报废率。

(3)用无带涂板机所制极板装配的电池,后段配组合格率为 97 %,优于常规电池。无带涂板技术虽然优势明显的,但是对前道板栅浇铸工序也有较高的要求,如从大片重量及厚度的均一性两方面来说,就要求板栅浇铸质量更高。另外由于机器设计原理与普通涂板机不同,要求铅膏表观密度较低,范围较窄(4.47~4.50 g/cm3),铅膏较软,如果铅膏密度较高,就容易卡机。所以双面涂板机与单面涂板机相比较而言,结构更加复杂、精密,对于操作者也提出了更高的要求。

参考文献:

[1] 刘建民, 王建保. 浅谈铅酸蓄电池涂板[J]. 蓄电池, 2007(2): 82-84.

[2] 李亚涛. 双面涂板工艺的应用[J]. 电源技术, 2009(10): 893-895.

[3] 柴树松, 黄连清. 机械涂板重量一致性的研究分析[J]. 蓄电池, 2006(2): 76-78.

[4] 朱健, 黄文, 彭海宋, 等. 极板涂板时产生的铅泥废料的回收利用[J]. 电动自行车,2013(5): 28-29.

表 7 电池配组检测数据

Verifi cation and discussion on the technology of non-belt double-sided pasting process

TANG Xufeng, XU Mingxue, GUO Zhigang, CHEN Zhiping, LIU Yu, DENG Chengzhi, LI Yuenan

(The Academy of Tianneng Group, Changxing Zhejiang 313100, China)

Abstract:The non-belt double-sided pasting process is introduced in this paper. The effect of non-belt double-sided pasting process on the weight of plate after pasting and parting, utilization of lead paste, strength of plates as well as consistence of battery performance was verifi ed. Experimental results showed that the quality and consistence of plates made by non-belt double-sided pasting machine are superior to that made by the ordinary one, so the plate weighing process can be cancelled, cost saving and environmental pollution caused by the production can be decreased. However, the higher demands will be set accordingly on the grid casting process and operators if the non-belt double-sided pasting technology is applied widely.

Key words:non-belt double-sided pasting; residual lead paste; recycled lead paste; drop-off strength; assembly pressure; lead-acid battery

收稿日期:2015–08–04

中图分类号:TM 912.4

文献标识码:B

文章编号:1006-0847(2016)01-18-04