基于LS-DYNA的儿童座椅ISOFIX分析研究

2016-03-30侯延军周立崔东谢书港

侯延军 周立 崔东 谢书港

(1.中国汽车技术研究中心,天津300300;2.南京卡仕福汽车技术有限公司,南京210008)

基于LS-DYNA的儿童座椅ISOFIX分析研究

侯延军1周立2崔东1谢书港1

(1.中国汽车技术研究中心,天津300300;2.南京卡仕福汽车技术有限公司,南京210008)

【摘要】采用有限元分析方法对国内某微型客车中排分体座椅的ISOFIX系统进行了研究。通过座椅位置敏感性分析,确定座椅在滑轨的最后位置是对ISOFIX强度最不利的位置。基于上述研究成果对不满足法规(GB14167-2013)要求的ISO⁃FIX系统进行了结构优化设计。有限元分析结果表明,优化后的ISOFIX系统满足国内法规要求。

1 前言

据国外权威机构研究结果表明,汽车上使用儿童专用的安全装置可有效将儿童受伤害的几率降低70 %左右,伤亡比例从11.5 %减少至3.5 %,其中儿童汽车安全座椅是最为关键的安全装备[1]。儿童安全座椅固定系统的固定方式可分为3种,包括使用成人安全带固定、欧洲标准的ISOFIX固定方式和美国标准的LATCH(Low⁃er Anchors and Tethers for Children)固定方式。

我国也针对儿童乘员约束系统进一步完善了法规体系及试验方法。GB14167-2013《汽车安全带安装固定点、ISOFIX固定点及上固定点系统》中,定义了ISO⁃FIX的技术要求及其试验方法。GB27887-2011《机动车儿童乘员用约束系统》中明确了国内所有在售车辆将强制安装ISOFIX锚固系统装置,并于2012年7月1日正式实施。基于以上现状,依托国内某主机厂的一款微型客车中排座椅基于美国标准LATCH固定方式的ISO⁃FIX固定锚点结构开发项目,采用有限元分析方法,对该车型的ISOFIX固定点强度进行了分析研究,并针对出现的问题提出了结构改进建议,以保证该车型ISO⁃FIX装置适应法规要求。

2 ISOFIX装置强度静态试验解析

ISOFIX是国际通用的儿童约束系统固定装置,包括车辆上的两个刚性固定点、儿童约束系统上两个相对应的刚性连接装置及限制儿童约束系统翻转的装置。GB14167-2013中针对ISOFIX固定点系统强度有以下要求:

a.对只有ISOFIX下固定点的装置,按5.5.2.2对SFAD(静态加载装置)施加前向力和斜向力试验。加载期间SFAD的前向水平位移和斜向力方向位移均不超过125mm,允许出现永久变形和部分开裂,但在规定时间内ISOFIX下固定点及周围区域不能失效。

b.对含有ISOFIX上拉带固定点的装置,按5.5.2.3 对SFAD和上固定点之间进行50±5 N的预加载,再按5.5.2.1.2施加8±0.25 KN的水平前向力。加载期间SFAD的前向水平位移和斜向力方向位移均不超过125 mm,允许出现永久变形和部分开裂,但在规定时间内ISOFIX下固定点及周围区域不能失效。

c.对不直接装在车辆构架上而力直接传递到车辆座椅总成上的安装位置,应进行座椅惯性力附加试验以保证座椅固定点有足够的强度。座椅惯性力附加试验按5.5.2.4试验方法进行。

3 仿真模型建立与分析

3.1研究车型的中排座椅ISOFIX结构简述

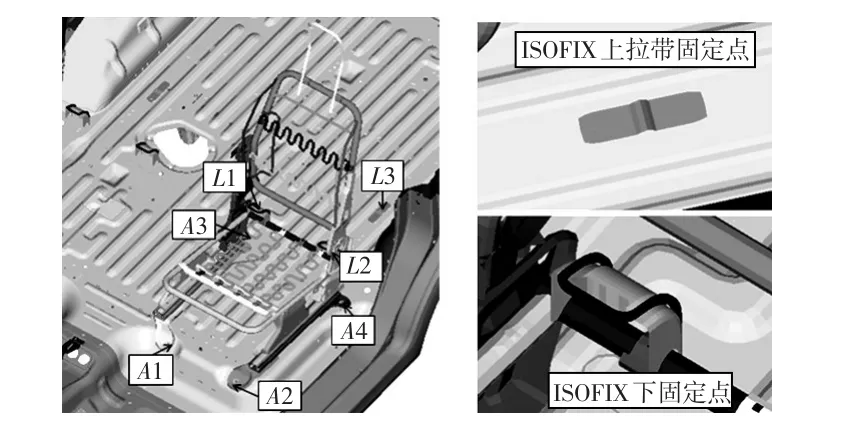

该微型客车中排座椅结构如图1所示。座椅与地板通过A1~A4共4个位置的螺栓进行固定连接;L1、L2 是ISOFIX两个下固定点,通过焊接方式固定到座椅后横杆上;L3是上拉带固定点,通过焊接方式固定到车身地板上。该车型的中排座椅包含滑轨,滑轨行程150 mm,在ISOFIX固定点强度分析中,需考虑座椅滑轨在不同位置下的ISOFIX强度变化。通过ISOFIX固定点的布置情况可以看出,座椅及其安装点区域强度对下固定点影响较大,地板强度对上拉带固定点影响较大。

图1 座椅结构及ISOFIX示意

座椅固定点处地板下端包含纵梁及座椅安装横梁等加强件,可加强地板强度并减缓座椅的变形程度。但通过初步的结构分析可知,该车型中排座椅系统中存在如下几个明显风险问题。

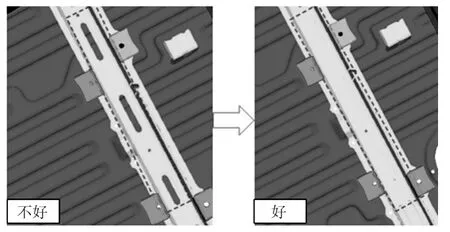

a.座椅安装点和座椅滑轨未在同一条轴线上,不利于座椅受力传递到地板,如图2所示。

图2 座椅安装脚架

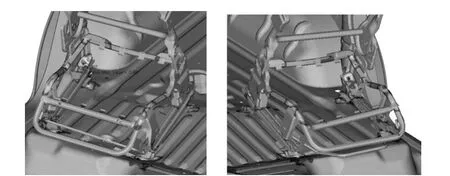

b.座椅侧梁支架偏后,不利于座椅Z向承力,如图3(左图)所示。

图3 座椅侧梁受力分析

c. 座椅后横梁开孔过多,影响横梁整体强度,从而影响地板强度,如图4(左图)所示。

图4 座椅后横梁结构示意

3.2有限元模型搭建

按照法规要求,针对该微型客车中排分体儿童座椅ISOFIX固定点系统进行有限元建模,固定点区域单元平均尺寸为5 mm,其它区域平均尺寸为8 mm。

为保证CAE分析精度,对网格质量及模型搭建方法需要做一定要求。网格单元质量要求如下:翘曲度小于15°,长宽比小于5,四边形单元内角角度范围40° ~135°,三角形单元内角角度范围25°~120°,雅克比小于0.6。

由于座椅与地板采用螺栓固定连接,连接位置处受应力影响较大,故CAE分析中安装孔位置需要进行Wather处理,螺栓连接采用Rigid单元进行模拟,焊点采用MAT196材料的BEAM单元进行模拟。由于座椅泡沫刚度较弱,根据经验分析其对ISOFIX强度的影响不大,为节约计算时间,仅对座椅骨架进行建模,如图5所示。

最终搭建模型如图6所示。

图5 座椅骨架结构建模

图6 某车型中排分体儿童座椅ISOFIX强度分析有限元模型

3.3加载条件

按照法规要求,对该车型中排分体座椅同时加载,加载测试工况如表1所示。

表1 模型加载工况

将座椅按实际连接方式安装到车体地板上,车体地板前部、后部及左右门槛部分分别进行刚性约束,如图7所示。

图7 车体约束条件

针对两个下固定点和一个上固定点两种工况进行前向力加载,如图8所示。

图8 前向力加载示意

斜向力加载示意如图9所示。加载方向包括同时左侧加载、同时右侧加载和一左一右加载;加载工况包括对两个下固定点加载和对两个下固定点一个上固定点同时加载。

3.4 CAE评价标准

GB14167-2013要求,加载期间SFAD的前向水平位移和斜向力方向位移均不超过125 mm,允许永久变形和部分开裂,但在规定时间内ISOFIX下固定点及周围区域不能失效。而CAE分析中,将SFAD在加载方向的位移设定为法规要求的80 %,即CAE分析SFAD载荷方向最大位移为100 mm;根据以往经验判断,钣金件塑性应变控制在20 %以内其结构不会失效,故CAE分析中,将ISOFIX区域的塑性应变控制在20 %。

3.5仿真结果分析

将分析模型提交LS-DYNA计算,计算结果汇总如表2所示。

表2 计算结果汇总

对表2分析可知,该车型原ISOFIX系统结构无法满足ISOFIX法规中对SFAD X点的位移要求和强度要求。以工况1为例进行初步分析,SFAD位移如图10所示;座椅本身变形较大,座椅安装点塑性变形较大,有撕裂的风险,ISOFIX固定点区域及座椅安装点区域变形较大,如图11所示;ISOFIX下固定点应力云图如图12所示。

4 问题解析与优化

4.1问题分析

因座椅结构强度不足,发生塌陷,导致SFAD位移偏大,地板及座椅后横梁变形如图13、图14所示。

图10 工况1 SFAD位移曲线

图11 工况1座椅结构变形

图12 ISOFIX下固定点应力云图

图13 地板位移变形云图

4.2优化方案

座椅结构优化方案如下:

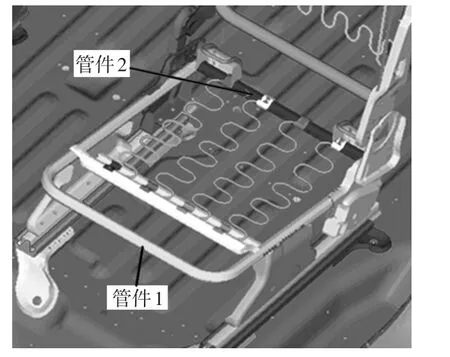

a.增加座椅骨架厚度,如图15所示,管件1厚度由1.2 mm调整至2.0 mm,管件2厚度由1.5 mm调整至3.0 mm。

图15 座椅骨架增强

b.增加滑轨厚度及更改材料。座椅上滑轨材料由DC01调整为SAPH440,厚度由2.0 mm调整为2.5 mm;座椅下滑轨材料由DC01调整为SAPH440,厚度由2.0 mm调整为3.0 mm。

c.更改骨架侧面支撑结构。将侧面支撑梁X向加宽。

d.更改坐盆骨架结构,如图16所示。

图16 座椅坐盆结构调整

e.增大座椅安装脚架与地板的接触面积,提高其抗弯能力。

地板结构优化方案如下:

a.在横梁内部增加衬板以加强其结构强度。

b.增加座椅安装点加强板,加强座椅安装点处强度。

4.3优化方案结果分析

将施加优化方案后的模型提交LS-DYNA计算,CAE分析计算结果汇总如表3所示。

通过CAE结果分析可知,6个工况的SFAD最大位移均满足CAE指标要求,座椅安装点及ISOFIX固定点区域塑性应变值都在20 %以内;座椅本身变形较小,可满足ISOFIX安装强度要求。

各工况中SFAD位移最大是工况4,为101 mm,如图17所示。

各工况中固定点区域塑性应变最大是工况2,为17.4 %,其座椅变形如图18所示。由图18可知,施加优化方案后,座椅结构基本未发生变形。

表3 优化方案计算结果汇总

图17 工况4中SFAD位移曲线

图18 工况2座椅位移变形云图

5 座椅位置敏感性研究

5.1工况设计

座椅在前后方向不同位置时对SFAD装置的约束限制效果将不同,故需通过CAE分析方法找到对SFAD限制最不利的座椅位置,以确保ISOFIX系统设计效果及ISOFIX强度满足国标要求。

根据座椅位置不同,分析工况设计如表4所示。

表4 座椅位置敏感性分析设计

根据前述计算结果分析,前向加载时两点加载(工况1)较三点加载(工况2)工况要恶劣一些,斜向加载时左右座椅双向加载(工况3、4)较同向加载(工况5、6)工况要恶劣一些,因此分析模型加载方式选取工况1、3、4。

5.2座椅位置敏感性计算结果分析

根据座椅位置,ISOFIX静态强度分析结果如表5所示。

表5 座椅位置分析结果汇总

由表5可知,在各加载工况中,施加ISOFIX方案后,无论座椅位置调整为靠前、靠后或中间位置,座椅SFAD位置和应变都基本能满足法规要求。从SFAD位移量看,座椅在最后位置是对ISOFIX强度分析最不利的位置。

6 试验验证

根据ISOFIX固定点强度CAE分析结果,按ISOFIX试验规则,针对工况2及工况4进行了试验验证。各工况在额定加载下SFAD位移情况如表6所示。

表6 试验验证结果汇总

通过验证试验可以看出,两侧座椅的SFAD位移均低于120 mm限值,且较CAE分析结果有不同程度的降低。CAE分析结果在一定程度上正确反映了ISOFIX固定点强度表现,CAE结构优化工作有效。但CAE分析结果同试验结果仍有差异,原因分析如下。

a. CAE模型左右侧座椅属于对称结构,模型的连接及加载均一致,故两个工况两侧座椅的SFAD位移相同。而实际试验中由于左右侧座椅性能差异、车身焊接差异及加载条件的略微差异,将导致相同工况左右侧座椅SFAD位移不同。

b. CAE模型各部件连接方式根据实际连接做了简化处理,焊点未考虑失效情况,模型中的材料力学性能同实际状态会有一些差异,而且CAE分析时为了减少分析时间,提高了SFAD的加载速度,从而导致CAE分析结果要大于实际试验结果。

若需进一步提升CAE分析精度,需针对CAE分析模型进行试验对标,包括调整加载条件、调整焊点强度、修正材料力学曲线等工作,这也是本研究项目在后期的重要工作内容。

参考文献

1胡国武.汽车碰撞中儿童乘员的损伤及防护研究:[学位论文].广州:华南理工大学. 2011.

2 GB27887-2011机动车儿童乘员用约束系统

3 GB14167-2013汽车安全带安装固定点、ISOFIX固定点及上固定点系统

4 GB14166-2013机动车乘员用安全带、约束系统、儿童约束系统ISOFIX儿童约束系统

5曹兆友,王海亮. ISOFIX固定系统的安全性分析.汽车工程师,2010(01):46~47.

(责任编辑帘青)

修改稿收到日期为2015年9月1日。

Research on Child Seat ISOFIX Based on LS-DYNA

Hou Yanjun1, Zhou Li2, Cui Dong1, Xie Shugang1

(1. China Automotive Technology & Research Center, Tianjin 300300; 2. Nanjing Car Safe Co., Ltd, Nanjing 210008)

【Abstract】Child seat ISOFIX system of a home- made minibus is studied with finite element analysis. Seating position sensitivity analysis is made, which indicates that the seat at the end of the slide rail is the worst possible position for the strength of ISOFIX. Based on the above research results, ISOFIX system which does not meet the national standard (GB14167- 2013) is optimized. The finite element analysis shows that the optimized ISOFIX system can meet the requirement of the national standard.

Key words:ISOFIX, Optimization, Seat Strength

中图分类号:U463.83+6

文献标识码:A

文章编号:1000-3703(2016)01-0042-05

主题词:ISOFIX系统优化设计座椅强度