通过项目制管理和强矩阵运营实践“控制系统+”管理模式

2016-03-29北京航天自动控制研究所王知非潘洁伦王世会刘波张英

◎北京航天自动控制研究所 王知非 潘洁伦 王世会 刘波 张英

通过项目制管理和强矩阵运营实践“控制系统+”管理模式

◎北京航天自动控制研究所 王知非 潘洁伦 王世会 刘波 张英

以项目制管理、强矩阵运营模式实践“控制系统+”转型,并在典型型号中开展应用实践,圆满完成了型号控制系统级研制、批生产、定型、交付、保障、培训的高密度“多边”科研生产任务,取得了显著成效。

北京航天自动控制研究所科研生产管理模式仍以设计为主导,但为了适应当前的研制、批生产、定型、交付、保障、培训的高密度“多边”科研生产任务,研究所尝试了通过开展项目制管理、强矩阵运营来实践“控制系统+”管理模式(见图1),并在某型号中实施应用,成效显著。

一、“控制系统+”管理模式实施过程

1.项目制管理

随着型号研制任务的增加和研制周期的缩短,要求控制系统在极短时间内完成从方案设计到批生产交付的型号全生命周期研制过程,这打破了以往型号定型后批生产的常规研制模式,给型号项目管理工作提出了极高的要求。因此,研究所在型号启动伊始便成立了项目组,在管理层的支撑下,不同职能部门的相关人员组成项目团队,项目经理为团队的领导者,牵引着技术攻关组、批生产交付组、保障维护组等多个职能小组,各个职能组的组长即为项目的管理者。项目的管理者不仅仅是项目执行者,还参与项目需求确定、项目选择、计划直至收尾的全过程,并在时间、成本、质量、风险、合同、采购、人力资源等各个方面对项目进行全方位、全过程的集成管理。

型号控制系统采用项目制,原因之一是它肩负着企业转型过程中必然面临的合同制,质量过硬是确保型号任务按时交付的基础,一旦出现反复就无法按照合同要求完成交付。因此,项目组严格遵守“一次把事情做对”的指导精神,在研制生产的各个阶段遵循“严、慎、细、实”的质量工作方针,最终实现设计一次成功、生产一次成功、飞行试验圆满成功、批生产交付按时完成的目标。项目制管理能有效满足型号跨领域解决复杂问题的需求,实现了较高的运营效率的最佳管理方式。

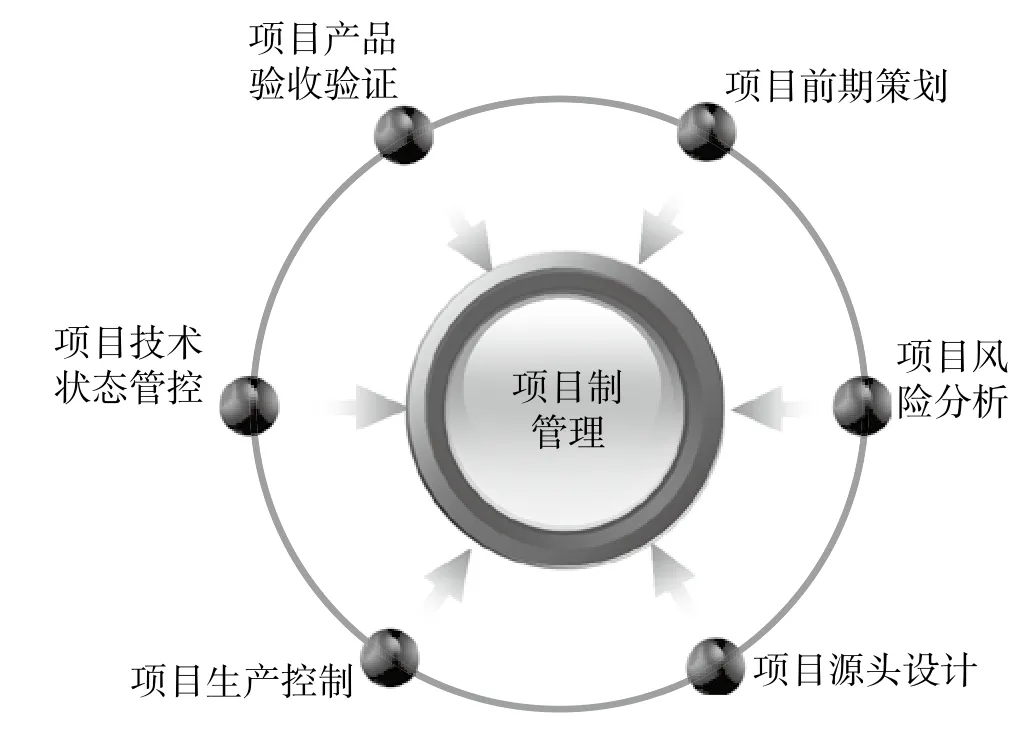

项目制管理可以概括为项目前期策划、项目风险分析、项目源头设计、项目生产控制、项目技术状态管控、项目产品验收验证6个方面,如图2所示。

图2 项目制管理示意图

一是项目前期策划。

型号项目组根据中国航天科技集团公司和中国运载火箭技术研究院的相关要求,结合控制系统的自身特点,组织各配套厂家制定下发了一系列的相关规定,并开展项目前期策划。

二是项目风险分析。

项目组在策划中对可能存在的技术风险和管理风险加以分析,分别对“多边”模式可能带来的技术风险和技术状态控制风险,批生产产品数量大、元器件批次多带来的质量控制风险,新研关键单机带来的技术风险,新的环境带来的地面设备环境适应性风险,新增外协配套单位带来的质量管理风险,研制队伍新、人员经验不足带来的技术和管理风险、大批量集中交付进度风险等进行识别,并针对各个风险预置风险管控措施。

三是项目源头设计。

项目保障性设计从源头抓起,以支持型号批量生产交付和售后保障技术培训。从引控、发动机等安全关键点设计着手,确保型号装备安全性;从集成电源、产品化测试板卡设计着手,确保测试设备便捷性;从系统、关键单机功能覆盖着手,确保功能测试全面性;从只保留安全按键、流程自动化着手,确保人机一键式操作;从系统、单机的功能测试覆盖性着手,确保自动显示与数据判读。

四是项目生产控制。

项目组从批生产开始,组织各单机产品的生产评审、批生产前技术状态审查、工艺总方案评审、首件鉴定等,对各单机批生产前的生产准备情况进行检查。同时,坚持型号周报报送制度,除日常交付信息实时沟通外,每周周报将本周生产进度、产品交付情况,下周生产计划、产品交付计划,日常未及时解决事宜、质量问题及“举一反三”处理情况等以书面形式反馈给各方协同快速解决。

在批生产过程中,针对出现工艺问题的单位组织专项工艺检查、产品审核,对工艺文件的细化情况、落实情况、生产记录、试验记录等进行检查,提出修改及建议并监督落实。

五是项目技术状态管控。

在整个研制过程中,型号控制系统会有多次技术状态更改过程。针对每个技术状态的更改及更改方案和影响进行充分的论证与严格的把关审查,包括外协单位的各项技术状态更改,对更改后的产品进行充分验证,对产品落实情况进行跟踪检查,以保证技术状态更改一次正确并落实到位。在大批量交付状态下,对FPGA等软件版本状态、升级过程、故障情况等进行严格管控、整理汇总,以确保项目生产可控。在生产过程中,故障种类和数量随交付数量的增加成指数上升,在闭环完成质量问题处理的同时,项目组建立了故障库,方便其他人员处理类似故障,提高了质量问题处理的有效性和规范性。

六是项目产品验收验证。

批生产产品验收和产品系统验证工作是产品交付出厂与系统交付总装前的最终把关环节,项目组对每个研制生产单位产品进行验收的同时,开展了“控制系统+”集成工作,保证了最终交付总装的产品质量。

2.强矩阵运营

项目制管理对项目总经理、各个职能组组长提出了较高的能力要求。研究所控制系统项目制充分借鉴了一些知名企业的强矩阵运营模式,并将其内化为项目独有的管理策略,但与传统的职能式经营模式相比,对项目经理和管理者也提出了工程管理的能力要求,以及沟通协调能力的挑战。

强矩阵运营模式(见图3)并不是建立一个职能部门之外的、完全独立的机构,而是将与产品有关的相关职能综合在一个组织中,以便于相关职能的协同与融合,但各个职能部门依然执行项目的组织功能。

图3 强矩阵运营示意图

项目强矩阵运营模式按照“领导挂帅、项目为主、各方配合”的原则,有效地推进强矩阵式项目组织管理,通过“抓两头,配中间”的做法(“抓两头”是一头抓顶层规划,一头抓基层落地;“配中间”是各个职能单位、5个矩阵单元作为强矩阵中的功能节点),按照“一盘棋”的方式开展矩阵式协同工作,同时让强矩阵模式与其周边的工作界面能够协调起来,并始终贯彻以下3个方面:明确突出控制系统产品导向;促进跨部门、跨专业协同,提升研制批生产效率;解决系统产品综合与集成,落实产品责任、技术责任、成本责任。

3.控制系统+模式

“控制系统+”转型,是在充分学习“精益生产”方式,即日本丰田生产系统的基础上实现的。“精益生产”是对传统大批量生产形式的一种升华,而“控制系统+”有其专业化、个性化定制的特点,基于“精益生产”却更强调市场导向、顾客及其他利益相关方的综合满意度;资源配置高度优化,在专业分工时采用各方协作、现代设计方法、信息数据管理技术、先进生产技术和业务流程精简,在生产过程中最大限度地利用人力、物力,通过生产实践改进管理方式,实现4个有效提高,分别为:

一是有效提高系统测试效率和产品可靠性。

并行测试。单元测试和系统测试同时展开,单发和多发系统并行测试,可缩短产品的生产测试周期。

部分单机采用集中测试。针对某些单机产品单套测试时间相对较短、测试准备周期较长的工况,采用批量集中测试来缩短产品的测试时间。

电缆网自动检测。采用电缆网自动检测仪对大批量电缆网进行导通、绝缘测试,有效提高了测试效率、测试覆盖性和可靠性。

试验数据自动判读。通过使用自动判读软件,增加了批生产产品考核数据判读的效率和发现问题产品的概率,完成了对产品数据包络性分析,提高了批生产的速度,保证了批生产的进度。

部分产品抽样测试。对于配电器等相对简单的非重要单机,在单机生产厂家已经完成单元测试的情况下,可抽测。

测试流程的简化与优化。既包括整个控制系统的交付测试流程,也包括单元测试流程。

光纤惯组的针对性测试。为提高光纤惯组的产品测试覆盖性,在进行系统测试时将原来单一方向的惯组性能测试改为6个方向的惯组性能测试,有效提高了惯组性能参数的测试覆盖性,降低了质量问题的发现概率。

工艺装备研发。研究可提高工作效率、提高测试可靠性、降低人工负荷的工艺装备。

二是有效提高人员使用效率。

生产流程划分明确,相关人员各司其职。针对控制系统交付生产的特点,将整个生产流程划分为共性和特性生产环节。共性生产环节主要包括单元测试、设备展开、机柜试装、产品撤收等,技术难度较低;特性生产环节主要包括等效器测试、系统集成测试、数据判读等,有一定技术难度,对产品生产质量影响较大。

尽力发挥员工的能动性,强调个人对生产过程的干预,各岗位人员实时闭环反馈。

三是有效提高质量控制能力。

文件编制完整。依据相关技术文件和要求编制全套生产工艺文件,包括工艺总方案、系统集成交付工艺规程、单元测试操作规程、检验细则等文件,编制涵盖各种测试状态的技术状态检查表,依据工艺流程编写生产全过程的生产质量跟踪卡,确保生产有据可依,生产记录规范、可追溯。

提高测试覆盖性。主要针对地面测发控系统产品,涉及到外系统的功能接口、按钮、按键、指示灯、软件参数设置等。

重点关注操作难点和易出错点。将测试时易出错、难操作点进行汇总分析,并在工艺文件、状态检查表等操作依据文件中进行特别提示。

在生产过程设置强制检验点,为检验员提供合理、全面的检验依据文件。

关注生产人员变化和流动情况。在外协单机生产厂家生产工艺、生产现场、生产人员有重大变化时,须特别注意产品的质量。

加强产品流转过程管理。对产品流转过程进行严格登记记录,尤其是交付后又返回修改或升级的产品,需将测试人员、特装库房、检验、设计师等统筹协调。

加强不合格品的管理。出现的不合格品在24小时内填写质量快报,并通知相关人员及时完成对不合格品的处置。

加强生产现场的管理。根据生产流程合理划分各个区域,做好产品的标识管理,确保足够的场地,避免混乱。

四是有效提高批生产交付速度。

根据生产计划合理安排测试计划,定期梳理项目优先级,提前完成产品测试、检验封箱、质量证明文件准备等工作。

在系统产品无法齐套测试时,采用守摊专用测试设备替代正式产品预先完成测试,避免影响生产进度。

生产测试人员与计划、质量、检验人员和设计人员及时沟通,出现问题时及时反应,快速解决。

二、实践效果及后续工作

北京航天自动控制研究所通过开展项目制管理、强矩阵运营实践“控制系统+”管理模式,取得了显著成效:顺利完成控制系统产品的集成交付工作,完成数百套单机产品测试交付工作;提高了控制系统产品的交付质量,减少了产品后续售后服务的人力资源以及维修成本,有效提高了控制系统的抓总能力。

取得成绩的同时,研究所将继往开来,持续改进,不断完善2个方面内容:

一是检验点落实。增加检验人员数量,加强检验人员培训,实行检验人员持证上岗制度和检验人员年度考核制度。针对集成交付测试完成、单机例试未结束、无法开具证明书的情况,健全相关程序规章;针对交由外协检验、试验的产品,规范与外协厂家的协议,明确检验责任、例试时间节点和产证交付日期。

二是加强生产现场管理。增加批生产现场场地,以提高现场管理水平;改善因型号较多、批生产场地不足、批生产产品数量较多造成产品分区困难、人员设备不易管理等现状问题。