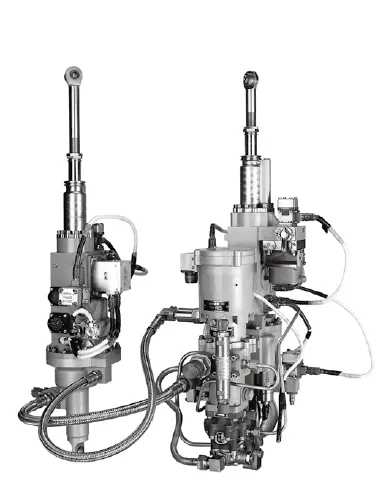

电液伺服机构装调批生产管理研究与应用

2016-03-29北京精密机电控制设备研究所戴莹肖丹刘凤江宋恩铭李喆

◎北京精密机电控制设备研究所 戴莹 肖丹 刘凤江 宋恩铭 李喆

电液伺服机构装调批生产管理研究与应用

◎北京精密机电控制设备研究所 戴莹 肖丹 刘凤江 宋恩铭 李喆

制定并实施了涵盖技术、操作及管理三类人员的联动绩效考核管理制度,完善了计划进度的协调管理;通过工艺布局的合理安排、工艺流程的优化和工艺装备的改进,解决了科研生产共性问题,实现了滚动批生产;以信息化建设为契机,通过MES系统的多角度、全方位支持科学管理决策,实现了生产过程的透明化管理。

北京精密机电控制设备研究所电动液压事业部承担着运载火箭及导弹伺服机构的设计与系统总成测试生产任务。近年来,面对新的任务形势要求,电动液压事业部已采取装配加班加点、调试加班倒班、创建电液伺服产品批生产班组等措施,但仍不能很好地适应不断增长的任务需求,亟待从管理创新入手,制定适合自身特点且有针对性的考核激励机制,最大限度调动生产、技术、管理人员的主观能动性,进一步结合生产线建设、信息化建设提升电液伺服机构批生产及管理效率,形成一套行之有效的批生产管理模式,确保按时、保质、保量完成任务。

研究所主要从事业部绩效考核管理办法上下功夫,分析电液伺服机构批生产的流程及特点,结合MES(制造执行系统)及事业部AVIDM基础任务模块,充分调动各类人员积极性,形成涵盖技术、生产、管理人员的联动绩效考核管理制度。同时,结合场地的补充以及现有装调生产现场条件,合理安排电液伺服批生产型号的工艺布局,减少产品周转环节,优化工艺流程、设计改进工艺装备,从提高生产效率角度出发,最大限度地发挥工艺布局、流程优化对产能的促进作用。结合MES上线,合理制定排产计划,实时监控生产落实情况,提高管理实效性。

一、实施联动绩效考核管理制度

电动液压事业部在原有考核管理办法的基础上,结合电液伺服机构批生产的生产流程及特点,制定了涵盖技术、操作及管理三类人员的联动绩效考核管理制度。这三类人员在科研生产交付方面的考核主要是通过参加型号、大型地面试验、发射任务、组次产品交付的奖惩、外场服务、质量证明文件、交付质量等各项指标体现。因此,绩效考核工资=岗位工资基数×绩效考核基本系数×(1+考核指标系数)。

针对人员工作重心的差异,三类人员的考核指标及考核系数各有不同:

管理人员的考核主要涉及计调人员和质量员,由管理组组长负责填报月度考核表并公示,被考核者反馈意见及信息。组次产品交付及时性,系数为0.05;因个人原因引起的产品返、接、转的及时性,系数为0.02;出厂前验收工作及时性及正确性,系数为0.02;因个人原因引起的质量证明文件不及时,系数为0.02。

技术人员的考核由对应的型号技术负责人填报月度考核表并反馈给各班组长,对主动替补技术岗位人员每次增加绩效系数0.04;参加地面试验及发射任务每次增加绩效系数0.04;因个人原因引起的产品质量问题每次扣除绩效系数0.1;跟产跟试,每次系数0.02。

生产班组长将组员按各型号产品的生产特点合理分配成小组,互相配合完成本小组产品工作,小组内部可按工作进度和结点自由调节。班组任务通过工时体现,工时分配方式以按劳分配为基础,以多劳多得为原则。以小组为单位,各小组负责人每月上报产品工时,并记录各项任务参与情况,实现分配清晰,有据可依。结合操作人员考核内容,对因个人原因引起的产品质量问题、质量证明文件不及时和生产交付延迟问题则每次扣除绩效系数0.05;如因齐套时间晚,自主加班确保产品及时交付则每次增加绩效系数0.2;外场服务按单位内外服务点每次分别增加绩效系数0.02和0.05;听从型号负责人及班组长调配,参与突击其它型号小组任务的人员,每次调配增加绩效系数0.1。

二、工艺布局及流程优化

1.合理安排工艺布局

为解决受制于场地条件导致的电液伺服组批生产工艺布局较分散的问题,电动液压事业部将装配工艺保持在生产主楼的4层装配间,除环境要求高的电装部分安排在4层的单独房间外,其余装配工艺部分则集中在同一房间。调试工艺则统一安排在辅楼的一层,使得班组人员和各型号人员之间可以统一协调管理,同时可共用设备、仪器、仪表等。

针对部分工序耗时过长的问题,电动液压事业部在主楼的一层磨合清洗间设置一台振动清洗装置和液压试验台,通过更换不同试验夹具即可进行不同电液伺服产品的清洗和磨合工作。在工艺布局上,在辅楼测试间北侧设置工艺振动台,紧邻作动器调试区,以便减少产品周转。产品临时周转车和临时静放桌则统一放置测试间中央,而比较占空间的地面模拟能源放置在调试间外的大厅,同时在隔壁设置单独的产品静放间,以便静放观察和进行产品实物验收,方便产品统一管理。2种型号的负载台则放置在测试间两端,以便进行多工位测试。由此,产品系统A组调试工艺流程可完全在辅楼的一层进行,极大地节约了空间和产品的周转效率。

2.优化工艺流程

通过合理划分串并行生产子单元工位,优化生产工艺流程,以均衡生产为前提,以生产纲领为目标,按需调配装配、调试资源,建立批生产的工艺流程与布局。工艺流程优化的依据原则为:装配耗时和调试耗时实现均衡,从而实现滚动批生产;相对独立的工序可以划分出不同的生产子单元,从而通过调整工位设置实现缩短单组批产品的生产耗时。

根据批生产工艺流程的优化结果和模块化思路,将装调生产线设置4个并行装配工序单元串行生产的装配生产流程和2个调试工序单元双工位生产的调试生产流程,同时根据已优化的串并行工艺流程和装调的均衡性生产的设置情况,建立批生产的装调工艺布局。

根据优化后的串并行装配工艺流程,对装调过程中的人员、机器设备、加工路线、运输工具等进行合理布局,主要依据原则为:产品的基本生产转运流程是单机装配→系统装配→系统调试;尽量缩短产品的转运次数、距离和时间;尽量减少产品在房间外流转;合理优化操作工位、模拟负载台的摆放位置。

优化后的串并行装配及双工位调试工艺流程,在解决调试瓶颈的基础上均衡了装调生产。

3.工艺装备改进

通过双工位工装的设计保证了一台工艺振动台可以同时进行2台产品的振动试验,不仅节约了空间,同时将工作效率提升为原来的2倍。在进行绝缘强度检查时,通过制作并联插头工装,可以同时进行多点对一点的绝缘强度检查,提高了生产效率。

三、生产管理信息化建设

1.AVIDM基础任务管理模块的设计开发

通过需求分析、框架设计及模块实现等手段,在AVIDM基础任务管理模块的基础上实现了对技术人员技术工作的监督管控。该模块按年度进行统计考核,分为研保工作、质量工作及型号工作三大部分,其中型号工作需按型号分工,每种型号下又分为设计工作和工艺工作两大类,其对应的项目细化责任人根据研究室型号分工而定,一般情况下型号项目细化责任人为班组长。

2.MES的开发及流程管理

MES系统作为电动液压事业部的首个生产过程信息化管理系统,将实现对伺服机构整机生产计划、派工、报工、班组任务管理等信息的管控,实现了装配与调试过程每一工序的实际工时与定额工时的定额工作。同时将生产任务分解到个人,做到了责任层层分解、工作布置和检查考核紧密结合,形成了科研生产任务闭环管理,激发了员工工作热情,有效提高了生产效率。

以伺服机构装配工作流程为例,计划员下达总体装配生产计划给车间,同时并行开展物料配套;车间细化排产装配任务实施计划;班组长分配班组任务至操作人员;工位操作人员根据具体的生产工艺工序领工领料进行装配生产;检验人员对完工产品质量检查确认,合格则开具证明文件并提交入库,不合格则进行反馈及审理处置。

四、实施效果

通过上述措施的实施,电动液压事业部的电液伺服机构批生产能力提升5.2倍。以电液伺服产品某型号批生产任务为例,2014年9月至2015年12月,累计生产400多套伺服机构。

根据产品齐套后批生产任务的操作工序完成情况统计,通过装调工艺流程的优化,结合串并行生产子单元的合理划分,实现了装配耗时和调试耗时的均衡,缩短了单批组产品的生产耗时,从而实现了滚动批生产。

与此同时,MES系统通过实时采集、统计、分析和反馈制造信息来指导、预警、平衡和响应车间开展的各项生产,多角度、全方位支持科学管理决策,实现了生产过程的透明化管理。

建立了车间级的生产调度数字化管理系统,使生产过程透明化,从而准确掌握生产进度,明确调度控制的重点,提供调度控制的手段,最终提高生产计划的按期完成率。建立了快速反应的生产调度指挥和执行系统,通过设定计划优先级、自动排产等功能实现生产顺序从计划到工序的统一联动,并贯穿到每个产品的生产装配和调试的整个周期。