微润灌溉技术自动控制的研究

2016-03-28王新坤朱燕翔杨玉超

程 岩,王新坤, 朱燕翔,杨玉超

(江苏大学流体机械工程技术研究中心 ,江苏 镇江 212013)

微润灌溉将半透膜技术原理引入灌溉领域,其工作压力比较小,因此特别适用于温室大棚及丘陵山区等地的作物灌溉,并且运营成本比较低,节水效果非常明显,在相对缺水比较严重的地区应用比较广泛。由于偏远山区劳动力稀少,因而实现微润灌溉自动控制具有十分重要的作用[1,2]。

本文选用可编程逻辑控制器[3-5],控制电磁阀来对水箱进行适时加水。由于微润带在不同的工作压力下,向外渗水量不同,因而根据作物对水的需求量,控制水箱内液位与微润带之间的高度,形成压力差作为系统的工作压力。因为工作周期较长,系统的执行元件选用电磁阀,根据控制器发出的命令,将水箱液位高度控制在设定范围,使得实际工作压力在微润带所需工作压力基础上作微小的波动,则微润带的渗水量即可满足作物的需水量,在节约用水的基础上,对作物的灌溉更加合理。

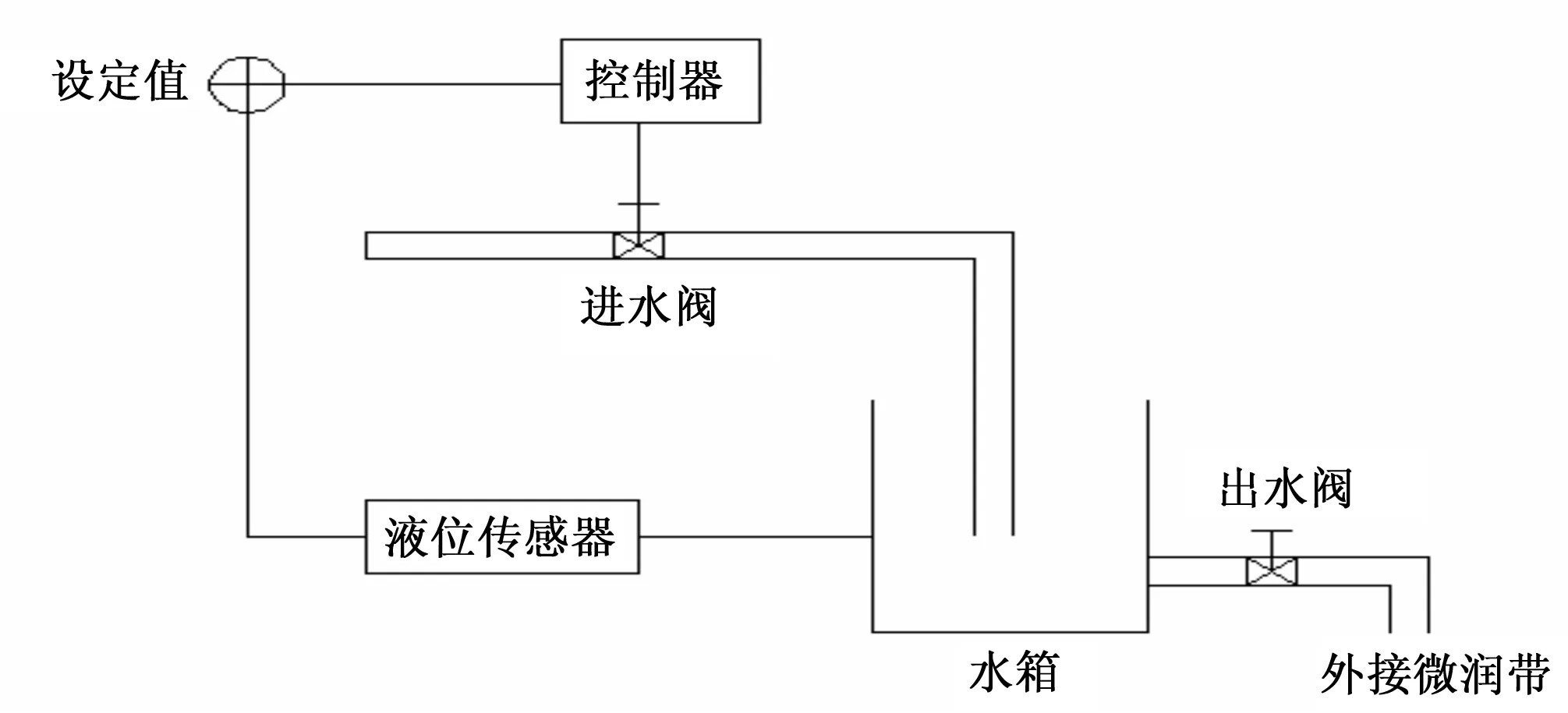

图1 系统结构

1 控制系统设计

1.1 系统硬件

该系统如图1所示,系统主要由可编程逻辑控制器、水箱、进水阀、出水阀和液位传感器组成。出水阀为普通球阀,连接微润带,实现向微润带24 h不间断地供水。进水阀选用电磁阀,当阀门通电时,电磁线圈会产生较大的电磁力,电磁力把阀门的关闭件从阀座上提起,此时阀门便打开,向水箱供水;断电时,电磁力就会消失,电磁阀内部的弹簧会把关闭件压在阀座上,则阀门关闭,停止向水箱供水。在系统工作时,出水阀不受控制器控制,控制器只控制进水阀。水箱上下限值根据作物对水位的需求设定,当水位低于设定值的下限,打开进水阀,向水箱中供水;当水位高于设定值的上限,关闭进水阀,停止向水箱中供水。循环往复,可以实现水箱在设定的高度范围内,使灌溉更加具有理论依据。液位传感器为检测装置,检测水箱液位的实时高度,传感器输出为4~20 mA的电流模拟信号,测量范围为1~1000 mm。

控制器选用可编程逻辑控制器,是系统的核心部分。实现对整个系统信号的采集、数据的转换、数据传输与处理。当液位传感器检测到水箱液位时,向控制器发出电流信号,控制器中的A/D转换模块对采集到的模拟信号进行转换,得到直观的数字信号,并将数字信号传输给控制器的内部寄存器,对比水箱液位实际值与设定值的大小,通过比较的结果,向进水阀发出开闭信号,进而控制水箱液位的高度。

1.2 系统工作原理[6,7]

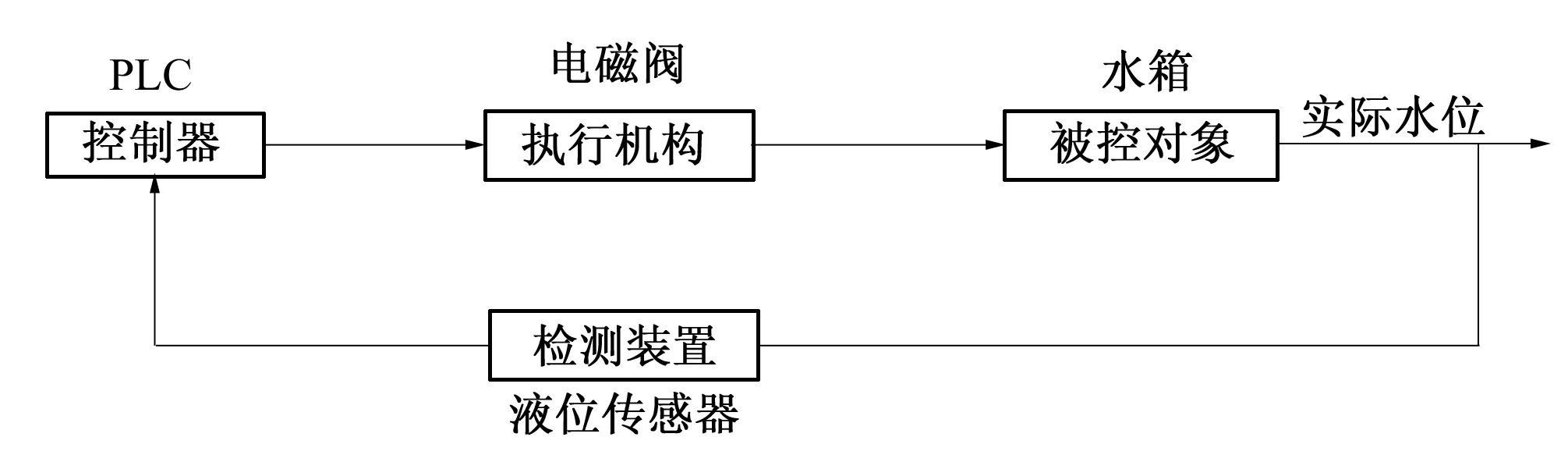

该系统为一个闭环控制系统,控制方框图如图2所示。

图2 控制系统方框图

控制器选用可编程逻辑控制器,即PLC,是系统核心元件。电磁阀为执行元件,负责对水箱加水。被控对象为水箱,用来存储水源。液位传感器是检测装置,也是系统的反馈环节,将实际水位的高度实时反馈给控制器。整个系统形成一个完整的闭合回路。

系统开始运行时,水箱中液位低于设定值下限,液位传感器检测到液位值,将压力信号转换成电流信号,再将电流信号反馈给控制器PLC,控制器PLC通过其扩展模块将信号转换为数字量,比较当前液位值与设定值下限,触发PLC输出线圈,使电磁阀打开,电磁阀便开始向水箱中加水,水箱液位不停地上升。当水箱液位值高于设定值上限时,液位传感器将检测信号反馈给控制器,控制器的输出线圈断开,电磁阀将不再通电,电磁阀门关闭,水箱液位由于出水阀的流出不停地降低,直到低于液位设定值的下限,控制器再次触发输出线圈,打开电磁阀门。周而复始,系统液位将控制在设定值的上下限范围内,达到灌溉作物的效果。

2 控制系统模型建立

建立被控对象的数学模型通常分为2种,一种是机理法,另一种是试验法。试验法是以试验为基础寻找出模型的输入输出关系,得出输入输出的模型表达式。通常在输入输出之间的关系不易分析或者无法分析的情况下,采用试验法。试验法得出的模型结果比较直观,同时也是在实际的基础上得到,正确性得到保证,有较强的说服力。而机理法则是分析模型的关系,得出系统的模型。因此,只有当对系统的过程非常了解的情况下,才可以使用机理法求解系统模型。

2.1 系统模型的建立[8]

在本系统中,采用电磁阀的开闭来控制水箱液位,系统整个过程十分清晰,选用机理法便可以求解系统模型[9]。该系统为一个非线性控制系统,其输入输出的关系如图3所示。

图3 控制系统模型

系统中,电磁阀的工作状态只有2种:打开与闭合。用数字形式表示,当电磁阀打开时,电磁阀输出y=1;当电磁阀关闭时,电磁阀输出y=0。当液位处于上升阶段时,只需要比较当前水位值与设定值上限的大小,即电磁阀一直处于打开状态,直到液位值超过设定值上限,电磁阀立即关闭,而设定值下限值不予考虑;当液位处于下降阶段时,只需要比较当前水位值与设定值下限的大小,即电磁阀一直处于关闭状态,直到液位值低于设定值下限,电磁阀立即关闭,而设定值上限值不予考虑。系统的工作过程十分清晰。

2.2 控制模型的数学表示

为了更简洁、清晰地描述系统控制模型,用变量h表示液位高度,h1表示设定值下限,h2表示设定值的上限,y表示电磁阀的输出状态,z表示液位的状态,即液位是处于上升状态还是处于下降状态。

假定当液位处于上升阶段时z=1,当液位处于下降状态时z=0,于是,可根据液位的状态来描述系统的模型。

(1)液位处于上升阶段,即z=1:

(2)液位处于下降阶段,即z=0:

3 系统软件的设计

系统的软件通常包括编程环境、具体算法实现、程序调试以及与上位机通讯。

3.1 编程软件

系统编程软件采用信捷XCPPro软件,该软件包括梯形图语言与命令语言,且2种语言可以相互交换。并且可实现利用 C 语言来编写功能块的功能,编辑好的功能块可以在程序中随意调用,保密性好,适用性强,同时也减小了编程的工作量。同时还支持多种通讯方式,如基本的 Modbus 通讯、CANBUS 通讯、自由格式通讯等。

3.2 系统主要流程

系统流程如图4所示。PLC上电时,先对液位值进行采集,再输入设定值h1与h2。在整个过程中,出水阀不受控制器的控制,出水阀一直是常开状态,所以当进水阀关闭时,液位在不停地下降,而由于出水阀的出水流量小于进水阀的进水流量,当进水阀与出水阀同时工作时,水箱里的液位高度是不断上升的。再对变量进行初始化,让y=1,z=1,即水箱中液位处于上升阶段,电磁阀打开,向水箱加水,水箱中液位在慢慢上升,直到液位高度超过h2,即设定值的上限。此时z=0,y=0,电磁阀门关闭,进水阀门不再向水箱供水,而出水阀门一直打开,则水箱中液位一直位于下降状态,一直下降到设定值的下限值,电磁阀再次打开,向水箱加水,液位再次处于上升阶段。循环往复,水箱中液位高度将一直处于设定值的范围。

图4 算法设计流程

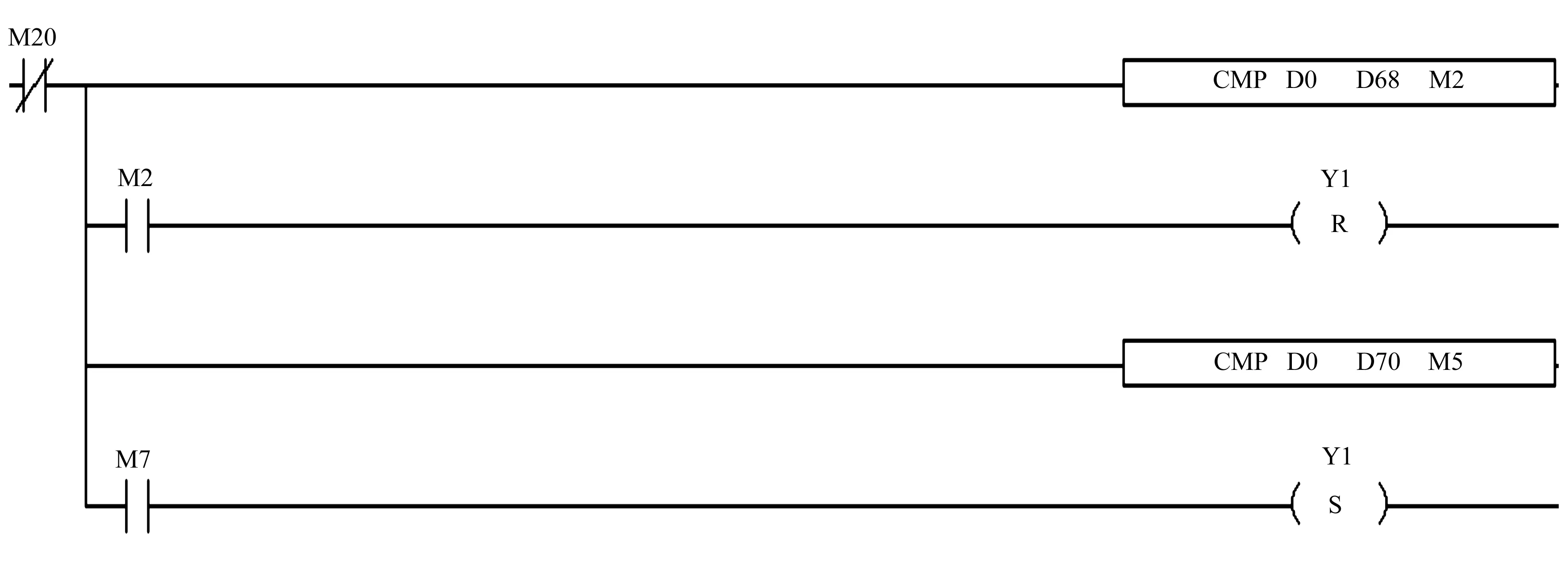

3.3 系统主要程序

由图4可以得知,液位值与设定值的比较在PLC编程语言中很容易表示,但是当液位处于上升阶段或是下降阶段时,由于控制器并没有如此强大的识别功能可以自动检测出液位当前状态,因此,可以采用2种方法:①用比较指令:每隔一段时间采集一个液位值,比较2个值的大小判断液位的状态;②对设定值加入脉冲信号,即利用设定值的上升沿与下降沿来判断液位的状态。本文采用第2种方法,对水箱液位高度进行控制,控制程序如图5所示。图5中,D0、D68、D70为数据寄存器,分别代表实时液位值、设计液位上限、设计液位下限;M2、M5、M7为辅助继电器;Y1为输出线圈,与电磁阀相连,代表电磁阀的状态。控制程序中,采用了比较指令。首先比较实时液位值与设计液位上限,当实时液位值超过设计液位值时,辅助继电器M2接通,Y1处于复位状态,即电磁阀一直处于关闭状态,水箱液位一直下降;当水箱实时液位值下降到低于设计液位下限时,辅助继电器M7接通,Y1处于置位状态,电磁阀一直处于开启状态,水箱液位一直上升,直到实时液位值再次高过设计液位上限,电磁阀关闭,周而复始,水箱液位值一直处于设计范围内。

图5 程序控制图

3.4 PLC与上位机通信[10]

系统软件部分包括上位监控软件,下位PLC控制软件。上位监控选用组态王软件编写,组态王可以提供比较成熟的人机交互平台,不仅可以对系统一些参数进行设置,同时还可以观测现场的实时数据和历史数据,对某些相对重要的参数进行监控。而且,组态王与信捷PLC都支持Modbus 串口通讯。

组态王与PLC的通讯,将PLC 编程口与计算机的RS232串口进行连接, PLC 的通讯参数与组态王相应参数设置一致,PLC 参数设置需要使用说明书中的通讯参数,波特率为192 00 B/s,数据长度为8位,停止长度为1 位,奇偶校验位为偶校验,同时要与组态王的串口设置一致,在组态王通讯模式中,选择Modbus RTU串口通讯。组态王与PLC通讯参数设置如图6所示。

图6 组态王参数设置

4 试验与结论

根据灌溉的需求,设定水位上限值为1 489 mm,下限值为1 509 mm,水箱放置在距离地面1 m高的水平架子上。编辑组态画面,监控水箱液位的实际值。运行PLC控制程序,并与组态进行通讯,得出水箱液位值如图7所示。图7中,红线为设定值上限,蓝线为设定值下限,绿线为水箱液位的实际值。从图7中可以看出,水箱液位高度一直在设定值范围内,说明了系统模型与控制程序都正确,也验证了系统的稳定性与可靠性。用控制器PLC来控制水箱液位,可以很好地将水箱液位控制在设定范围内。将该设备应用在微润灌溉系统中,不仅可以解决劳动力问题,还可以根据压力水头的理论值通过微润带对作物进行渗水,使灌溉效果更加合理化。微润灌溉的自动控制,大大提高了生产效率,节约了劳动力,具有较高的应用与推广前景。

图7 水箱液位高度

[1] 余莹莹,朱 艳,范敬兰,等. 微润灌溉技术在徐州地区应用前景分析[J]. 江苏建筑职业技术学院学报,2014,(3):24-26.

[2] 张立坤,窦超银,李光永,等. 微润灌溉技术在大棚娃娃菜种植中的应用[J]. 中国农村水利水电,2013,(4):53-55,60.

[3] 秦 健,国海东,谭雪峰. 基于组态王的液位PLC控制系统的设计[J]. 吉林化工学院学报,2006,(1):56-58.

[4] 张登峰. 基于PLC和组态王的泵站监控系统设计[D]. 呼和浩特:内蒙古农业大学,2012.

[5] 王守长,颜钢锋.基于PLC的碱溶液浓度与液位控制系统[J].机电工程,2007,(8):33-35.

[6] 吴怀宇,廖家平. 自动控制原理[M]. 武汉: 华中科技大学出版社,2007.

[7] 周雪琴,张洪才. 控制工程导论[M]. 西安:西北工业大学出版社, 2010.

[8] 刘来福. 数学建模方法与分析[M]. 北京:机械工业出版社,2005-06.

[9] 骆志恩. 基于可编程逻辑控制器的酸液液位控制系统[J]. 信息技术,2013,(4):92-94.

[10] 马文艳. 面向PLC的组态软件系统的研究与实现[D]. 西安:西北工业大学,2007.