提高烧结余热回收的生产实践

2016-03-27郝建海

刘 雯 郝建海

(河钢股份有限公司唐山分公司)

提高烧结余热回收的生产实践

刘 雯 郝建海

(河钢股份有限公司唐山分公司)

针对烧结低温废气余热回收效率低,以及烧结余热回收设备能力未完全释放的问题,唐钢对烧结机机尾废气温度控制系统和环冷机烟气循环系统进行了优化。结果表明,在实施精细管理的基础上,通过应用BRP控制模型、投入环冷与烧结机联调控制等系列措施,解决了上述问题,并实现了吨矿余热回收发电量增加13%的目标。

烧结 余热回收 废气温度 环冷机

0 前言

钢铁企业的能源高效利用是实现企业清洁生产和转型升级的关键途径之一。烧结工序可利用的余热约占钢铁制造过程总能耗的12%,其中烧结矿余热占8%,烧结废气余热占4%,冷却机废气和烧结烟气的显热占烧结过程全部热支出的50%,烧结烟气显热的回收利用是烧结节能减排的重要途径[1]。中国钢铁工业协会统计结果显示[2],2015年1~9月份钢协会员生产企业烧结能耗为47.7 kgce/t左右,与国际先进水平的47 kgce/t有一定差距。河钢股份有限公司唐山分公司炼铁部北区现有4台烧结机,采用烧结环冷余热回收发电技术。为了进一步利用烧结余热资源,使烧结余热回收水平达到行业领先水平,2015年初河钢股份有限公司唐山分公司炼铁部对如何提高烧结余热利用效率开展了系统的研究,取得了良好的效果。

1 烧结机余热回收系统概况

烧结余热发电系统由烟气回收系统、锅炉系统和汽轮机组系统组成,烟气回收系统负责把烧结环冷机产生的高温废气输送至锅炉,锅炉通过热交换将烟气热量传递给脱氧水形成蒸汽,达到一定压力的蒸汽推动汽轮机进行发电,完成烧结烟气热能向电能的转化。

河钢股份有限公司唐山分公司炼铁部北区4台烧结机分别为2台210 m2、1台180 m2和1台265 m2烧结机,主排风机风量分别为18 500 m3/min、13 500 m3/min和19 000m3/min,环冷机的环冷面积分别为190 m2、280 m2和235 m2,环冷机的一、二段采用了烧结余热回收的工艺。烧结余热发电系统,采取4炉1机的形式,由1#、2#、3#和4#烧结机环冷机所配备的双压余热锅炉和1台补汽凝气式汽轮发电机机组成,发电机额定输出功率为25 MW,由于汽轮机对蒸汽的要求比较严格,为防止蒸汽中带水损害汽轮机叶片,当余热烟气温度低于300 ℃时,必须对所属的余热锅炉进行解列,停止向余热发电管网提供蒸汽。

2 提高余热回收效率的生产实践

针对当前烧结余热利用能力未完全释放的现状,对实际运行的余热锅炉系统、烧结机机尾废气温度控制系统和环冷机烟气循环系统进行统计分析。研究分析发现,在上述三大运行系统中,余热锅炉系统运行正常,烧结机机尾废气温度控制系统和环冷机烟气循环系统存在不足,需要针对性进行技术改进和优化。

2.1 烧结机机尾废气温度优化

综合分析,影响烧结机机尾废气温度控制的因素主要包括:烧结机混合料水分不稳定,水分含量的波动不利于烧结过程的稳定性;烧结机料面不平整,造成生产过程波动;烧结机终点控制不稳定,存在过烧或者欠烧状况。

2.1.1 一混污泥喷头的设计开发

为实现含铁物料的循环回收利用,烧结原料一混处配加炼钢除尘污泥,炼钢除尘污泥的污泥浓度约为22%。由于除尘污泥浆为固液混合物,密度大、易沉淀、杂质多,通常采用污泥管深入滚筒内部进行配加,但是污泥管内流出的柱状水使得混合料水分稳定性差,不仅混合料在混合机内部容易粘附在混合机内壁上形成结瘤物,而且水分稳定性差的混合料直接影响后续烧结料层的透气性、烧结矿质量和余热的回收利用率。

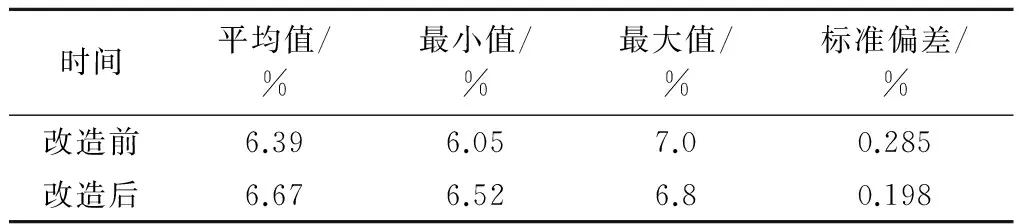

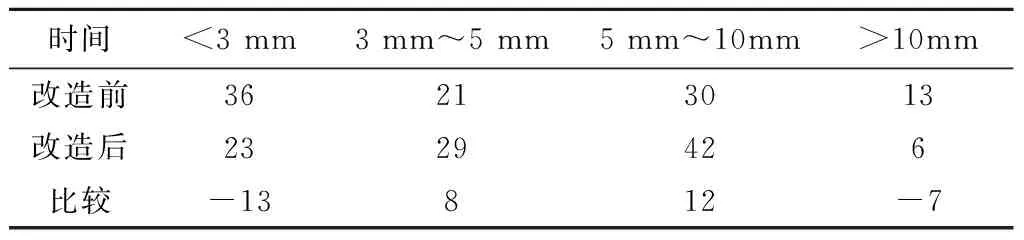

针对混合料水分稳定性差,自主设计一套除尘污泥浆的雾化配加装置,利用压缩气体的高压动能,将固液混合态的污泥浆快速从污泥浆喷吹管以雾化的效果喷出,均匀喷加的污泥浆能够有效避免粘稠糊状消石灰的生成,提高了烧结混合料水分稳定性,改善混合料粒度组成标准偏差由0.285%降低至0.198%,混合料粒度组成<3 mm粒级减少了13%,3 mm~5 mm的粒级提高了8%,5 mm~10 mm的粒级提高了12%,>10 mm的粒级减少了7%,混匀料的组成趋于均匀化。一混转炉除尘污泥改造前后混合料水分含量及粒度组成分别见表1、表2。

表1 一混转炉除尘污泥改造前后混合料水分含量

表2 一混转炉除尘污泥改造前后混合料的粒度组成

2.1.2 烧结机布料圆辊防边缘粘料装置的设计开发

平整的烧结机料面是保证烧结生产稳定顺行的基础,对于烧结机布料,尤其是厚料层烧结布料,要求沿台车宽度方向混合料的粒度分布要合理,边缘效应要小;圆辊下料要均匀、稳定,防止“蹦料”;料层的上中下各层混合料应具有各自合适的容积密度,即整个料层的偏析要适宜,从而有效控制上中下部烧结速度,实现“均匀烧结”。

实际生产中,烧结圆辊下料过程中边缘容易出现粘料现象,影响烧结机边缘布料,造成台车两侧欠料,台车边缘漏风,边缘效应扩大化,影响烧结机台车布料效果。因此,为保持烧结机料面平整,自制一套烧结机布料圆辊防边缘粘料装置,该装置包括支承座、铰接点、连杆、端部螺旋转子和拉杆配重,支撑座焊接在圆辊后部平台的横梁上,通过铰接点与连杆相连接,连杆长度与后部平台横梁及圆辊中心矩相匹配,拉杆配重与连杆铰接,配重可适当调节。端部螺旋转子为中心有轴,转子两端有轴承,转子直径与圆辊直径相匹配,转子圆周柱面镶有一定宽度的螺旋式刮刀,螺旋转子的运行轨迹与圆辊辊面圆周的运行轨迹相对应。

圆辊防边缘粘料装置投用后,圆辊边缘不再粘料,烧结机台车宽度方向布料平整,无亏料欠料,烧结机料层平整度、烧结废气温度和余热烟温稳定性得到改善。

2.1.3 烧结终点温度控制优化

烧结终点控制直接影响烧结余热回收,过烧时烧结矿在烧结机尾部就已经开始冷却过程,欠烧时烧结混合料中的碳未能得到充分燃烧,产生热量少,烧结矿携带的热量减少,导致烟气温度降低。

传统烧结终点控制方法(Burn Terminal Point)为控制烧结过程全部完成时台车所处的位置,例如烧结终点控制在倒数第3个风箱,这种方法在生产正常或者烧透点前移的情况下可以,但在烧透点偏后情况下就无法直接测量。为了提高烧结终点控制命中率,采用新型燃烧上升点(Burn Raise Point)控制法替代传统的BTP法,BRP控制法的原理为在靠近烧结机中后部风箱上的多个温度检测点拟合成废气温度曲线,通过计算出BRP的位置来预知BTP的位置,温度采集频率为1 个/min,能够提前20分钟判断终点温度走势,从而进行操作预调整。

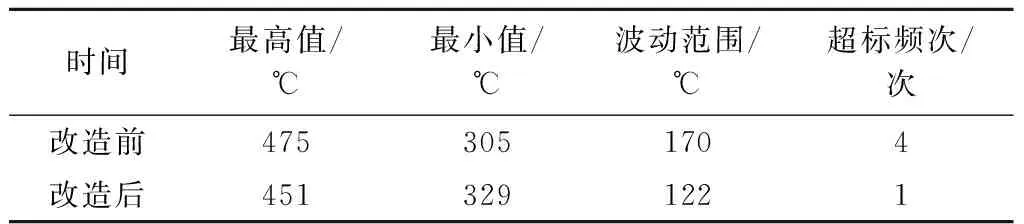

1#烧结机投用BRP控制模型连续运行1个月后的烧结终点温度和波动情况见表3,可见BRP控制模型投用后烧结终点温度波动范围由170 ℃降低至122 ℃,终点温度超标频次降低至应用前的25%。

表3 BRP控制模型投入使用前后烧结终点温度对比

2.2 环冷机烟气循环系统优化

环冷机烟气循环系统影响余热回收的因素主要包括:环冷机料层厚度、环冷机布料粒度组成及断面形状。

2.2.1 环冷与烧结机联调控制

环冷机与烧结机速度不匹配或是调整滞后时,容易导致环冷机的料层厚度产生波动,影响烧结余热回收效果。通过自主设计环冷机和烧结机联调控制,环冷机与烧结机实现了机速联调,不仅简化了岗位操作,而且杜绝了由于岗位操作滞后造成的环冷料面波动。该联调控制方式稳定了环冷机料层厚度,同时也充分保证了精粉率提升后烧结矿“难冷”的问题。生产实际表明,环冷与烧结机联调控制投用后,环冷机卸矿温度降低23 ℃左右,减少了对皮带的损伤,为提高烟气余热利用率提供了保障。

2.2.2 环冷机料层厚度优化和主下料槽设备改造

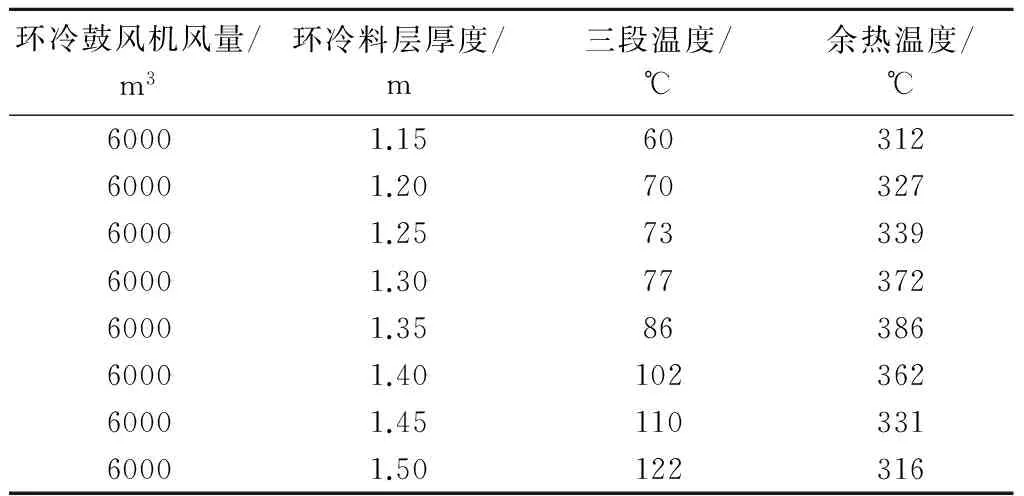

环冷机料层厚度对其冷却效率和余热回收有直接影响。随着环冷料层厚度的增加,烧结矿的冷却总量增加,生产效率相应提高;但是环冷机料层过厚时,料层吹不透,造成环冷三段温度偏高,余热烟气温度低,热量集中在料层终端,在环冷卸料时,易对皮带产生烫伤;环冷机料层过薄,环冷风机风量经过料层时,风量损失大,热量损耗量大,造成环冷三段温度与余热烟气温度均偏低。因此,应综合实际考虑料层厚度的选取,经过对实际生产数据的对比分析,得出环冷机料层厚度维持在1.25 m~1.35 m时,环冷机三段风箱温度与余热烟温处于最佳区间,不同的环冷机料层厚度下温度对比见表4。

表4 不同的环冷机料层厚度下温度对比

环冷机布料方式对其冷却效率和余热回收有直接影响。环冷机断面采取梯形截面时,可用于回收的高温废气余热更多,低温废气余热更少,同时达到增强空气取热和强化冷却过程的作用。

针对环冷机料面布料方式,对环冷机主下料槽进行改造,通过改变主下料槽内迎料板的长短,以及对其位置进行调整,使烧结矿经过单齿辊破碎,通过主下料槽迎料板经过反射作用后,在环冷台车面内呈现两边稍高,中间偏低的倒梯形布料效果。

3 实施及效果

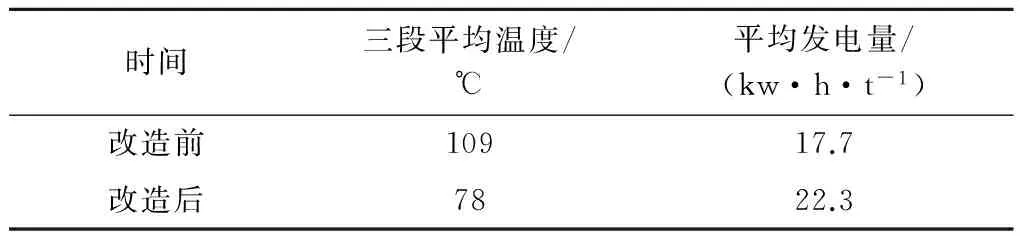

在高的烧结机作业率、厚料层烧结和低环冷机漏风率的基础上,通过烧结一混污泥喷头和烧结机布料圆辊防边缘粘料装置的开发应用,以及BRP控制模型的应用,解决了烧结机混合料水分波动大,烧结机料面不平整,以及烧结终点控制不稳定的问题;通过环冷与烧结机联调控制的实现,以及环冷机料层厚度优化和主下料槽设备改造,稳定了环冷机料层厚度,改善环冷机布料断面形状,降低了环冷机卸矿温度和三段温度。上述系列措施实施后,吨矿余热回收发电量增加13%,实施前后烧结余热回收指标对比见表5。

表5 实施前后烧结余热回收指标对比

4 结语

通过对烧结余热回收过程的精细管理,优化烧结机机尾废气温度控制系统和环冷机烟气循环系统,解决了烧结环冷机低温废气余热回收效率低和运行稳定性差等技术难题,最大程度发挥了烧结余热回收能力,吨烧结矿余热发电量22.3 kw·h,创造了良好的经济和社会效益。

[1] 伍英,周茂军,马洛文,等.宝钢烧结余热锅炉生产实现[J].烧结球团,2011,36(3):44-46.

[2] 李鹏元,李巍,万雪.提高烧结余热回收产能措施的分析[J].冶金能源,2016,35(3):49-52 .

PRODUCTION PRACTICE TO INCREASE THE UTILIZATION OF SINTERING WASTE HEAT

Liu Wen Hao Jianhai

(Tangshan Branch of He Iron and Steel Co. Ltd.)

Focused on the problem of low recovery ratio of sintering waste heat and the ability of waste heat boiler was not completely utilized, Tang Steel Company optimized the temperature control system of sintering exhaust gas and the gas circulation system of circular cooler. The results showed that on a basis of fine management, the above mentioned problems were solved by the implication of BRP control model and the adoption of associated control between sintering machine and circular cooler and other measures, and the electric energy production of sinter waste heat increased by 13%.

sinter waste heat recovery exhaust gas temperature circular cooler

2016-10-16

*联系人:刘雯,工程师,河北.唐山(063000),河钢股份有限公司唐山分公司炼铁部;