杨泗港长江大桥1号主塔钢沉井制造安装技术

2016-03-25严俊安

严俊安

摘 要:武汉杨泗港长江大桥主桥为1700m的单跨悬吊钢桁梁悬索桥,其1#主塔基础采用矩形带圆倒角陆地沉井,底节钢沉井总重约1365t,采取分节段现场长线法预制,大型履带吊吊装、运输及安装。实践证明,钢沉井现场制造及安装技术能极大的降低超大超重结构陆地运输的安全风险,保证钢沉井的整体安装质量。

关键词:悬索桥;陆地钢沉井;现场制造;安装

1 工程概况

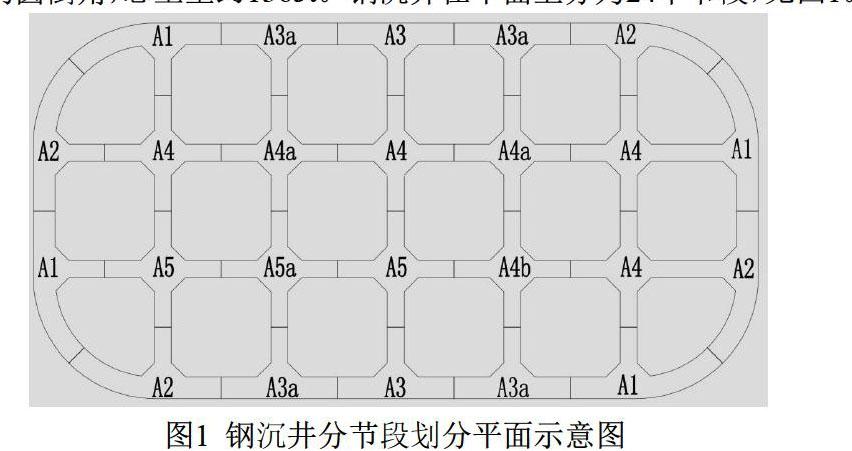

武汉杨泗港长江大桥全长约4.5公里,主桥采用悬吊跨度为465m+1700m+465m的悬索桥。汉阳侧主墩1#塔设计为陆地沉井基础,沉井顶面标高+23m,刃脚标高-15m,总高38m,其中底节8m为钢壳混凝土沉井,其余30m为钢筋混凝土沉井。底节钢沉井平面尺寸为40×77.2m,内设18个小井孔,小井孔尺寸为11.2×11.2m。沉井平面为矩形结构,四角设半径12.9m的圆倒角,总重量约1365t。钢沉井在平面上分为24个节段,见图1。

图1 钢沉井分节段划分平面示意图

2 钢沉井制造、安装总体方案

钢沉井采取所有加劲水平环在工厂内进行数控下料,汽车运至现场使用,其余均在现场进行下料和组焊。钢沉井四周井壁節段采用长线法半边整体上胎架进行卧式预制总装,中间十字隔墙节段采用短线法立式预制与现场原位拼装相结合进行总装。卧式拼装节段在胎架上总装完毕后,采用大型履带吊机吊离胎架并转运至空闲区域进行空中翻转竖立,最后再吊运至指定位置进行精确定位安装。

3 钢沉井现场制造

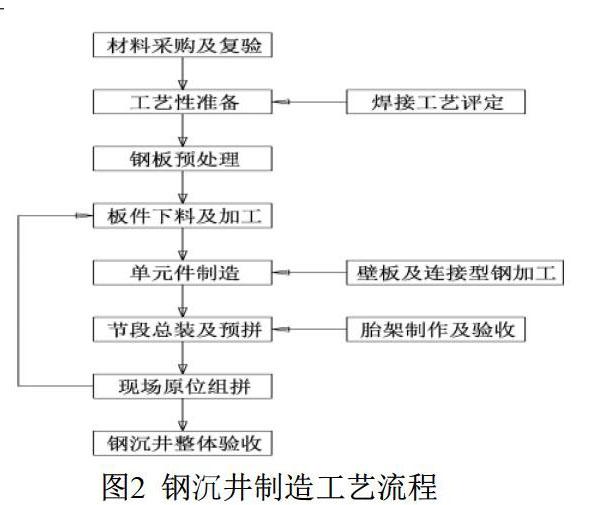

3.1工艺流程

钢沉井制造工艺流程见图2。

图2 钢沉井制造工艺流程

3.2 节段制作

3.2.1 放样、下料及单元件制作

3.2.1.1 放样、下料

采用计算机三维放样技术,绘制各构件零件详图,作为绘制下料套料图及数控编程的依据。用计算机辅助设计,建立三维模型,对钢沉井各构件进行准确放样。

根据制作工艺原则,通过模型采样拆解成单元,再将单元进一步拆解成零件。经计算机数学放样处理,获得零件下料的精确理论尺寸,再根据接头加工要求和焊接收缩量确定下料加工的工艺尺寸:下料工艺尺寸=理论尺寸+焊接收缩量+加工余量。

钢沉井的所有水平加劲环及板类加劲板均在工厂内采用等离子切割下料,角钢及壁板钢板在现场采用火焰切割下料。钢板及大型零件的起吊转运采用磁力吊具,扁钢采用专用吊具起吊,保证钢板及零件的平整度。

3.2.1.2 单元件制造

单元件制造时宽度每边留10mm加工量,长度留20mm余量。拼装定位板肋后上胎模,焊接(气体保护焊)板肋,焊接完成后测量钢板的宽度余量,并加工待焊坡口,火焰调正平面度。面板与板肋间焊缝采用CO2气体保护焊,由中间肋往两边肋,由一头向另一头进行焊接。对于单个板肋焊接时,最好两侧焊缝同时施焊。

3.2.2 钢沉井井壁节段制作

钢沉井井壁节段的制作以井壁外壁板为建造基面,采用框架式建造法制作,即以内外壁板之间的水平加劲环为弦杆,以水平环连接角钢为腹杆组成片状桁架,以沉井外壁板为建造基面,将桁架片立于其上形成框架,在框架上安装内壁板、刃角底板及踏面,从而形成井壁节段。

3.2.2.1 胎架准备

钢沉井井壁节段制造和预拼装均在总装胎架上完成,沉井长边A2→A3a→A3→A3a→A1五节段组拼胎架一个,胎架长72m×宽8m;沉井短边A1、A2两节段组拼胎架一个,胎架长35m×宽8m;沉井隔仓直线段组拼胎架一个,胎架长30m×宽6m,可同时进行4个直线段的拼装。

胎架现场制作安装完毕,经检查验收合格后正式投入使用。

3.2.2.2 桁架片制作

(1)在平整地面上划出节段各桁架片地样,包含节段隔仓中心线、桁架轮廓线及构件位置线等,安放构件并完成焊接。A1节段桁架片制作示意图见图3。

(2)在桁架片上划出节段隔仓中心线。

(3)桁架片翻身,安装其余构件,焊接后火工矫正并交付检验。

3.2.2.3 节段组拼

节段组拼以沉井外壁板为基面,在胎架上卧式拼装。井壁节段组拼步骤示意图见图4。

(1)胎架验收合格后,在胎架上摊板拼焊外井壁板,火工矫正后在外壁板上划出桁架位置线、隔仓中心线等,安装外壁板加劲角钢,。

(2)吊装各道桁架片,注意将桁架片对准安装位置线,不允许出现偏差。

(3)安装内井壁竖向加劲角钢、内壁板,倒角壁板加劲角钢、倒角壁板,刃角底板加劲角钢、刃角底板,踏面及其他连接构件。

(4)吊装隔仓直线段,严格控制直线段的垂度,全部装配检验合格后交付焊接。

3.2.3 十字隔仓节段制作

钢沉井十字隔仓节段制作以隔仓底板为建造基面,同样采用框架式建造法制作,即以隔仓倒角壁板加劲水平环为弦杆,以水平环连接角钢为腹杆组成片状桁架,以隔仓底板为建造基面,将桁架通过连接杆件水平固定形成框架,在框架周围安装倒角壁板和工程直线段,从而形成十字隔仓节段。下面以A4节段为例介绍其制作技术。

3.2.3.1 胎架准备

钢沉井十字隔仓节段组拼在立式拼装胎架上完成。共设置拼装胎架3套,由钢板定位焊接而成。

3.2.3.2 桁架片及直线标准段制作

桁架片及直线标准段制作步骤与井壁节段桁架片制作步骤基本相同,桁架片在平整地面划出地样拼装,直线标准段在隔仓直线段拼装胎架上进行卧式拼装。十字隔仓节段桁架片及直线标准段制作示意图见图5。

3.2.3.3 节段组拼

十字隔仓节段组拼以隔仓十字交叉区域底板为基面,在胎架上立式拼装。十字隔仓节段立式组拼步骤示意图见图6。

(1)胎架检验合格后,在胎架上安装隔仓十字区域底板,注意轮廓线与胎架上隔仓中心线对正;安装直线标准段,使用铅垂与隔仓中心线对齐。

(2)安装倒角壁板水平加劲环,注意与直线标准段水平加劲环的连接。每层水平环安装完成后安装当前层的桁架片及连接杆件。重复此步骤直至十字隔仓节段顶层。

(3)安装倒角壁板竖向加劲角钢、倒角壁板及其他连接构件,经检验合格后交付焊接。

4 钢沉井安装

钢沉井节段焊接完成,经检验合格后,采用280t履带吊机进行节段下胎架施工和吊运、安装施工,采用100t履带吊机配合进行钢沉井井壁节段翻转作业。

4.1 节段吊装

4.1.1 井壁节段下胎架及翻身

采用280吨履带吊将节段吊装到空旷位置,将钢丝绳与翻身及下胎架吊耳固定,利用100t履带吊配合,两台吊机同时缓慢提升大臂,使节段抬高离地0.5m以上,待節段平稳后,主吊机逐渐起钩,使节段逐渐倾斜,同时调整履带吊幅度,防止在翻身到位时节段向吊机侧移动。钢沉井井壁节段翻身过程示意图见图7。

4.2 总装组拼

钢沉井总装组拼在1#塔沉井基础位置原位进行。

4.2.1 总装顺序

钢沉井吊装总体划分为三个阶段:第一阶段完成2×A1、2×A2、1×A3、3×A3a、1×A4共8个块段的吊装;第二阶段完成1×A1、1×A2、1×A3、1×A3a、1×A4共5个块段的吊装,同时完成2×A4、2×A4a共4个块段的现场组装;第三阶段完成剩余1×A1、1×A2、1×A4b、2×A5、1×A5a共6个块段的吊装,具体吊装顺序见图8。

图8 钢沉井吊装顺序图

4.2.2 节段微调

在吊装首个节段的过程中钢沉井节段两侧均要拉溜绳,在吊装过程中要将其吊平,为沉井的落位提供保证。在节段到达测量控制点时,吊机缓慢落钩,两侧拉紧溜绳,将节段平稳地安放在设计位置的垫块上。

十字隔墙节段及合拢段安装时,在已完成拼装焊接的相邻节段上焊接钢板支撑,作为千斤顶和倒链微调时的固定端。当节段靠近预先投射的测量控制点时,两端拉紧溜绳,保证节段平稳,吊机缓慢落钩。安放到位后,利用导链及千斤顶对吊装节段进行微调就位。

5 节段制造与组拼质量控制措施

5.1 设计措施

(1)钢沉井各节段加劲水平环与壁板间在总装组拼接缝两侧预留200mm不予焊接,这是装配“自由边”,方便总装时调整水平环接头两侧高差。

(2)沉井钢混结构结合处外井壁水平环进行钻孔处理,混凝土沉井施工时穿插钢筋后浇筑混凝土,能可靠保证钢混结合质量。

5.2 施工措施

(1)在节段拼装胎架上,精确划出桁架片定位基准线和隔仓中心线,能精确控制桁架片安装精度。

(2)节段接头处预留工艺余量,在与下一个节段组拼时根据实际情况切割余量,保证钢沉井外形尺寸及外壁板垂直度的精确性。

(3)钢沉井井壁四周A1、A2、A3类节段均在胎架上采取长线法进行制作,制作过程中能实现了结构尺寸复杂节段之间的相邻节段预拼工作,现场组拼时按接头标记点进行复原调整对位即可。

(4)嵌档吊装:嵌档吊装是指沉井十字节段的吊装。沉井十字隔仓A4、A5类节段在预制过程中,通过精确测量对应的井壁四周A1、A2、A3类节段对接接头尺寸,对该类节段几何尺寸进行放地标严格控制,以达到现场组拼各节段之间的匹配性。

(5)合拢段吊装,除采取嵌档吊装的方式外,我们选择在夜间温度最低时进行吊装,并在该节段制作时预留切割余量,以解决总装合拢区域误差积累较大的问题。

(6)焊缝质量保证措施:钢沉井焊接严格按照工艺评定试验方案相关要求执行,做到焊工持证上岗,焊材复检合格,焊接过程规范,焊缝检测结果满足设计要求。

6 结语

武汉杨泗港长江大桥1#塔钢沉井于2015年5月14日完成总拼焊接、焊缝检测合格。其几何尺寸长度偏差-13mm,宽度偏差9mm;中心偏位顺桥向4mm,横桥向3mm;焊缝超声波检测一次合格率为97.7%(返修后全部合格),角焊缝磁粉探伤合格率100%,检测结果全部合格。钢沉井采用现场拼装和焊接、总装的技术,极大地降低了超大超重节段在陆地运输的安全风险,减少节段转运时间,同时钢沉井的整体安装质量也能得到可靠保证。

参考文献

[1] 宋伟俊,文武松,连泽平,等. 南京大胜关长江大桥主墩深水基础施工技术[J ] .桥梁建设,2008,(4):15-19.

[2] 余本俊,大型钢沉井整节段制造、运输与现场接高施工技术[J] . 桥梁建设,2013,43(2)110-115.

[3] 张慧霞 ,浅析沉井基础在桥梁工程中的应用及施工[J] . 科学之友,2009,(12):53-54.