基于滑移网格技术的揉碎机内流场研究

2016-03-23赵满全

麻 乾,刘 飞,赵满全

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

基于滑移网格技术的揉碎机内流场研究

麻乾,刘飞,赵满全

(内蒙古农业大学 机电工程学院,呼和浩特010018)

摘要:为研究揉碎机揉碎腔内的流场结构和流动状态,运用计算流体力学方法,基于滑移网格技术,对揉碎机空载时腔内的湍流非定常流场进行了三维瞬态数值模拟,得到了转速为2 800r/min时,揉碎机转子转动1周时间内,揉碎室和抛送室的流场空气动力学特性参数随时间变化规律,准确地反映了瞬态流场结构信息。结果表明:低压区在抛送室中半径为0~20mm附近,最高压力区在抛送叶片与内壁间隙,容易形成回流造成物料排出不易;启动阶段最大速度发生在出料口内侧尖角区域;轴向压力速度分布过于均匀,进而影响整机效率。此研究为揉碎机内部流场结构优化提供了新方法,提出了改进该机型的方向,为优化该机效率奠定了理论基础。

关键词:揉碎机;流场分析;瞬态仿真;滑移网格;非定常流

0引言

揉碎机是一种秸秆饲料加工机械,由于其生产出来的秸秆饲料颗粒粒度适中,有利于反刍牲畜消化吸收,已经取代了粉碎机和铡草机等饲料加工机械且被广泛使用[1-2]。但是,相比于其他种类饲草加工机械,揉碎机能耗较大,严重影响了该机型的生产效率,且背离了绿色农业的发展目标。因此,有必要优化该机具,在保证其揉碎质量的前提下,降低能耗[3-4]。

近年来,国内外大量学者采用各种方法对揉碎机的能耗进行了优化。张黎骅等[5]利用二次旋转回归正交试验,建立了玉米秸秆揉丝率和度电产量与各参数之间的数学模型,得到最佳工作参数,实现了揉丝率和度电产量的优化。翟之平等[6]以降低抛送装置功耗为目标,对抛送装置参数进行优化,实现了对揉碎机的节能优化。随着流体仿真软件的大力发展,将计算流体力学的理论应用到揉碎机优化问题上也已经得到广泛应用。加拿大学者Dennis Lammers[7]首次使用计算流体动力学(CFD)软件Fluent 6.1模拟了Dion 1224牵引式牧草收获机流经抛送叶片、垂直输送管、偏转弯管及喷嘴的空气流流场。曹丽英[8]利用计算流体力学软件Fluent 对新型锤片式粉碎机的气流场进行了数值模拟分析,获得了粉碎机气流场的基本特征,并对模拟结果进行了试验验证。王娟[9]运用Fluent 对9R-40 型揉碎机内部的流场进行了三维模拟,并且将仿真结果与试验结果对比,探究了揉碎机噪声产生机理。尚坦[10]运用Fluent 中多重参考坐标系模型对揉搓机内流场进行模拟,直观显示了内部流场速度和压力特征。翟之平[11]应用计算流体力学软件Fluent 对9R-40型揉碎机叶片式抛送装置内部的三维气流流场进行了数值模拟,并对计算出的出料直管处的气流速度与试验值进行了比较,检验了数值模拟的可靠性。

综上所述,前人对转子锤片对秸秆的作用机理、物料抛送效率、气流场结构对机器性能等各方面进行了研究;然而对揉碎机内流场结构的研究并不深入,只是对揉碎机内流场进行稳态模拟,忽略了揉碎机内部物理量的瞬态行为及非定常流动存在的事实。鉴于此,本文在前人研究基础上,采用滑移网格技术对9R-40型揉碎机空载状态下的内部流场进行单相瞬态数值模拟,研究了揉碎室内流场在转子及锤片的扰动下的速度压力场转换,以及抛送室内流场在抛送叶片激励下的回流特性等现象,揭示秸秆物料在揉碎室内流动状态,并对该机具效率偏低的原因做了初步分析,为下一步优化该机具奠定了理论基础。

1数值模拟

1.1 模型参数及建立

选取9R-40揉碎机为研究对象,其基本结构如图1所示。9R-40型揉碎机利用随高速旋转的转子做圆周运动的锤片,将秸秆进行剪切和击碎,同时在锤片和揉碎室内壁的齿板间揉搓作用下,将秸秆物料加工成具有一定长度和粗细度的柔软丝状段[12-15]。其主要性能参数如表1所示。

1.齿条 2.主轴 3.锤片 4.喂入口 5.抛送口 6.抛送叶板

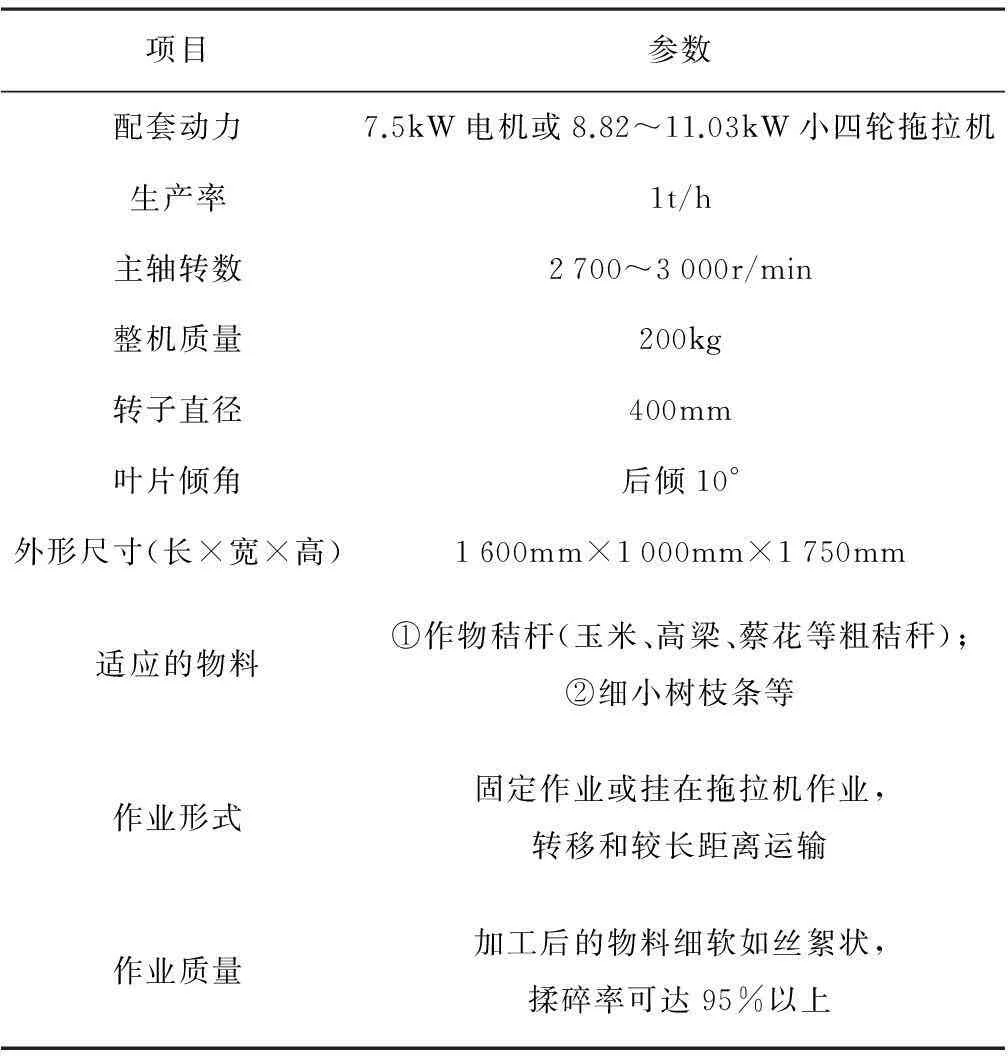

项目参数配套动力7.5kW电机或8.82~11.03kW小四轮拖拉机生产率1t/h主轴转数2700~3000r/min整机质量200kg转子直径400mm叶片倾角后倾10°外形尺寸(长×宽×高)1600mm×1000mm×1750mm适应的物料①作物秸杆(玉米、高梁、蔡花等粗秸秆);②细小树枝条等作业形式固定作业或挂在拖拉机作业,转移和较长距离运输作业质量加工后的物料细软如丝絮状,揉碎率可达95%以上

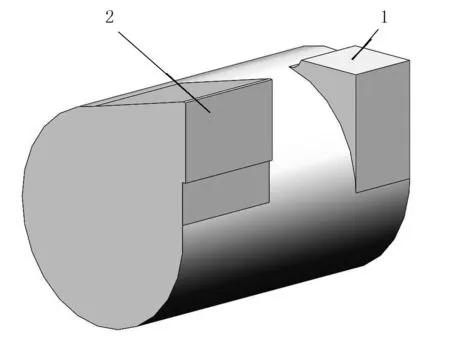

为了提高数值计算精度,更准确地对流场进行分析,建立了揉碎机的三维全流场几何模型。首先,建立转子总成装备体,如图2所示;其次,建立揉碎室部分如图3所示。

根据CFD的基本理论,数值模拟的计算区域是流体实际通过区域。为了更好地离散化计算域,达到良好的模拟效果,本文对转子装配体先进行简化再导入流体计算软件。计算模型的建立在GAMBIT中完成,将图1和图2的.x_t格式三维模型通过Parasolid文件类型倒入GAMBIT中;然后进行split计算,并且retain转子的模型,得到计算区域模型。

1.抛送叶片 2.锤片架 3.矩形锤片 4.主轴 5.挡销 6.槽形锤片

1.抛出口 2.喂入口

1.2 滑移网格模型

应用滑移网格技术可以处理揉碎机内流场的仿真问题。因为在揉碎机实际工作中,锤片及抛送叶板与揉碎室内壁存在相互作用,转子每转过一定角度,流场结构随之变化,物料流同时会随时间产生非定常流动,导致揉碎机的内流场的模型应该归为变形区域流动问题。FLUENT中用于运动问题的计算模型包括运动坐标系和运动域两种。运动坐标系包括单参考坐标系(SRF)、多重参考系模型(MRF)及混合面模型(Mixing Plane Model),运动域方法包含滑移网格模型(Sliding Meshes)和动网格(Moving meshes)等[16-17]。此外,在揉碎室内存在齿板的绕流扰动,以及气流与秸秆(固相)气固耦合作用,以上所述干扰过程细节导致锤片与内壁存在瞬态相互作用[18-19]。动坐标系解法是一种稳态近似解法,不能十分精确反映揉碎机内流场结构。所以,本文采用滑移网格模型解决静止部件和旋转部件的相对运动问题。与MRF和混合面技术相比,该模型计算出的流场是实际的流场,而非充分发展流场,这一点在很大程度上改善了模拟的精度[20-21]。

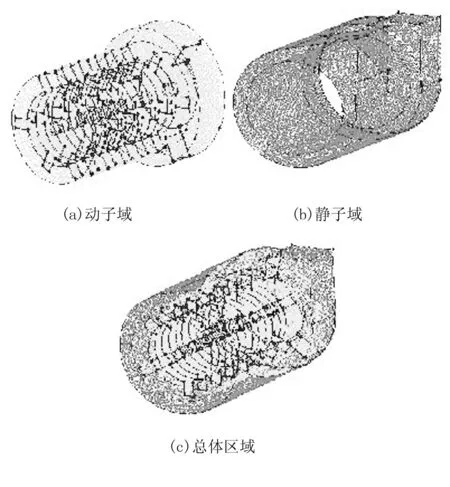

滑移网格模型的建立基础是在转/静干涉处建立交界面,使计算域产生两个相对运动的子域,由非一致网格界面连接。所以,在划分网格时,应考虑将流体计算区域加工成动、静两个子域,进而在不同区域内划分网格。根据上述理论,建立计算域的滑移网格模型(见图4),动子域为内部包含转子部分,其余外部为静子域。

图4 流体计算域

1.3 网格生成

滑移网格技术使用多个计算域,本文分为动、静两个区域。相邻的计算区域分界面形成“网格分界”形式,这样网格划分可以在每个子域内单独完成,最终在Fluent边界条件设置中的interface边界条件可以解决区域间的数据对接。

网格划分在GAMBIT中进行,首先对喂入口和抛出口两个面进行面网格划分(face mesh),网格划分时采用四边形(Quad)结构化网格元素,网格生成方式为平铺(pave),spacing的方式为Interval count并输入网格个数为10,再对体进行划分,这样设置可以节省计算机内存提高运算效率。同理,对于动子域,选择阶梯圆柱的两个断面进行面网格划分,接着以上述两个面网格为基础进行提网格划分。体网格元素采用适应性较强的四面体混合网格,网格类型选择TGrid,网格划分步长大小为20。总体计算域网格划分结果如图5所示。动子域网格数为307 754,静子域网格数为55 044。

1.4 数值计算

采用ANSYS-FLUENT软件对9R-40揉碎机进行三维全流场瞬态数值分析。 计算域入口和出口给定了通用的压力入口(pressure inlet)及压力出口(pressure outlet),其余均默认为绝热非滑移壁面边界。需要指出的是,转子表面(wall)是转动内部边界,由于其数量较多,所以需要先在GAMBIT当中创建一个含有转子每个表面的Group,命名为mixer;转子wall边界选择为Rotational,转动方式选择Relative to Adjacent Cell Zone,意为转子与流场运动区域一起同步转动。动子域与静子域的交界面设置为Interface交界面,以便节点信息通过插值函数相互传递。

图 5 计算域网格划分

由于本文针对揉碎室内气流单相求解,所以采用压力基—压力动量耦合求解器;另外,由于对计算时间有要求,耦合方式采用PISO隐式求解器。分离算法采用二阶迎风插值格式。

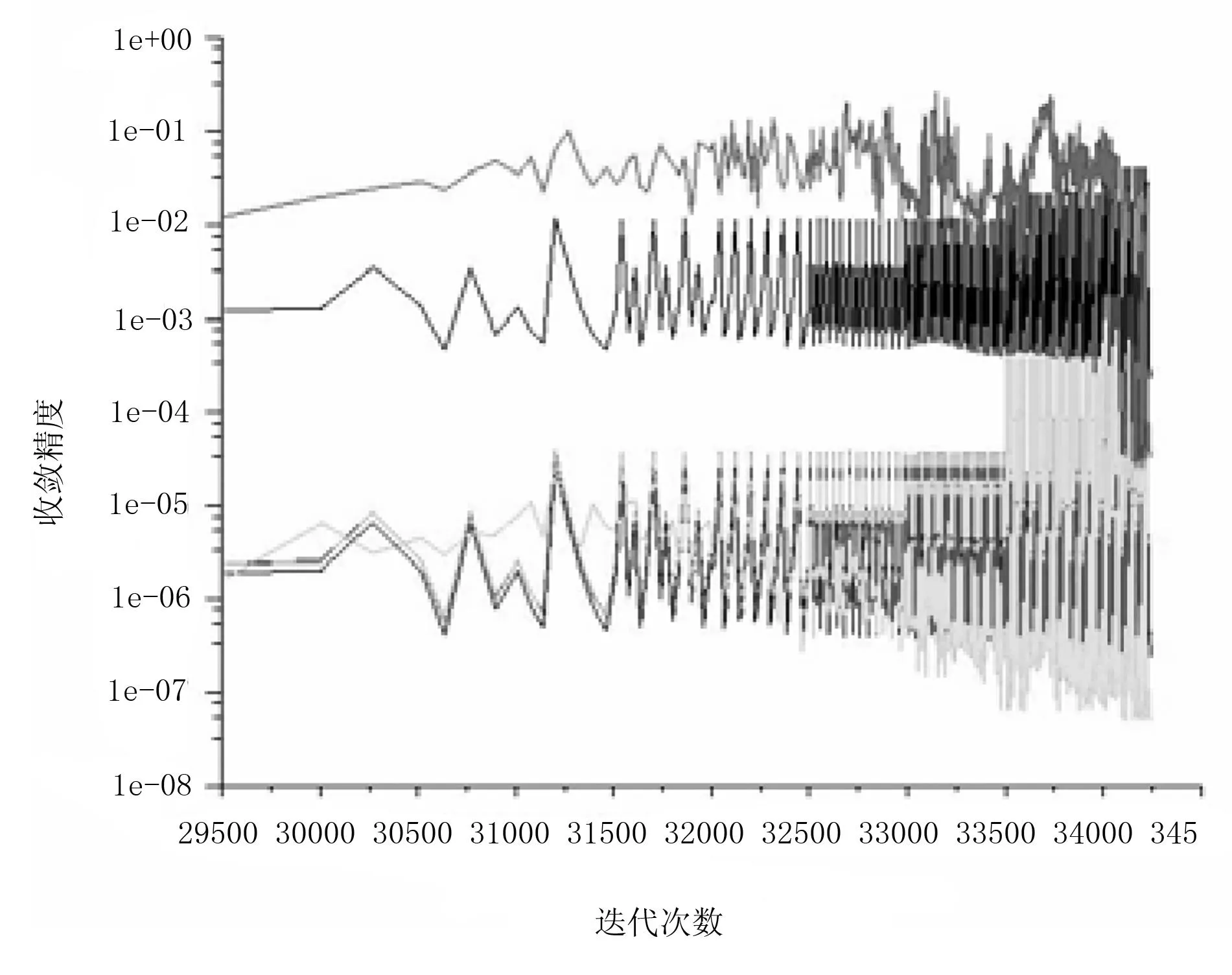

湍流模型采用RNGk-ε模型,近壁面采用标准避免函数方法。为了模拟指定时间内的瞬态流场,根据表1给出的参数,取主轴转速为2 800r/min,周期约为0.02s。非定常计算采用时间步长e-5s,只考察转子第1周的工作情况。为了让迭代计算达到更好的收敛效果,设置每个时间步长内进行20次迭代计算,每4个时间步保存一次数据文件。

2模拟结果及分析

迭代计算至1 712步后,计算收敛。残差监视窗口如图6所示。

图6 残差图

流量报告给出,进出口的质量流量的绝对值相对误差达到e-5,得到428个时刻的瞬态流场数据结果。

2.1 横截面流场信息结果分析

为了分别考察抛送室和揉碎室内各自流场随时间变化规律,根据数值计算结果,选取时间为T/20、T/4、T/2时刻的揉碎室中心横截面z=50mm的流场压力信息(见图7)及流场速度信息(见图8)来进行分析。

图7 不同时刻横截面z=50mm静压分布

2.1.1横截面压力分布

从图7中可明显看出:径向压力梯度随时间逐渐减小,表明机器在启动阶段会产生周期性振动,通过启动加速阶段会逐渐趋于平稳;压力最大区域始终出现在抛送直管、转子周围形成负压区;最大压力区随时间不断衰减,中心负压区不断扩散;叶片前后的压力分布随时间产生明显变化,由于叶片后倾10°,其迎风面所受压力随时间逐渐增大,背风面则减小。在两个叶片之间形成压力梯度方向与叶片转动方向一致,可以加强气流的周向运动。

2.1.2横截面速度分布

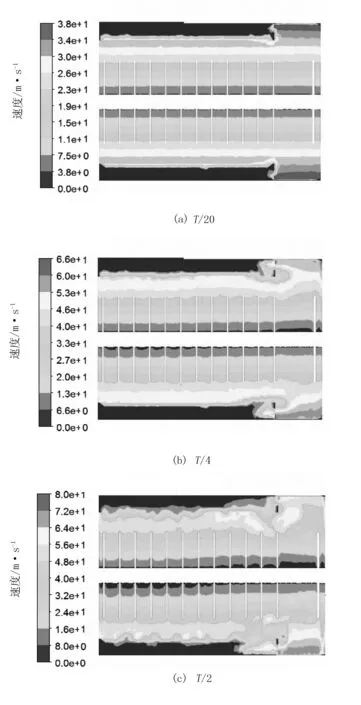

由图8显示的抛送室z=50mm位置不同时刻的速度云图分布情况中可以发现:在机器运行前期启动阶段,速度分布相对均匀,出料口速度几乎为零;在T/4时刻,抛送通道内的气流在抛送叶片的带动下,其流速沿着叶片运动切向方向迅速增加,且速度的改变首先发生在叶片顶端,出料口速度迅速增大,其变化最先发生在出料口的里侧(靠近中心轴);T/2时刻,出料管速度继续增大,高速区集中在叶片背风面,腔体内压力速度转化剧烈,形成紊流。

图8 不同时刻横截面z=50mm速度分布

2.2 纵截面流场信息结果分析

根据计算结果,选取时间为T/20、T/4、T/2时刻的主视纵截面流场压力信息(见图9)及流场速度信息(见图10)分析。

2.2.1纵截面压力随时间分布

1)纵截面压力随时间分布相似性。由图9中可以看出:在整个时间历程中,揉碎机内流场结构存在以下相似性:①由于抛送叶片的半径大于锤片半径,使得揉碎室内径向压力梯度小于揉碎室内径向压力梯度,在揉碎室和抛送室交界处形成指向出口的压降;当气流由揉碎室进入抛送室内时,将被迅速被压缩,有利于物料在气流带动下迅速被抛出,但由于同样的原因也容易造成物料在揉碎室的堆积现象,并带来二次揉碎增加能耗的不良后果。②各时刻的高压区域出现在抛送室内壁,低压区域出现在抛送室的半径为0~20mm附近。这样抛送室径向压力梯度较大,容易在转子附近形成负压区,产生回流和二次流现象,造成排料不畅。此外,揉碎段锤齿间静压只有高压区的25%左右,减弱了物料的流化沸腾,使锤片与大粒度物料有效撞击几率降低,影响产品质量。

2)纵截面压力随时间分布差异性。以时间为尺度观察其内部流场结构发现其变化主要发生在抛送段:在T/18时刻,压力最高区域在抛送室内并靠近出口区域当机器运行至T/9时刻,压力最大区域发生偏移扩散,集中在了出口,并且最大压力值增大,而中心压力进一步降低,压力梯度进一步增大。揉碎室到抛送室的压力过度平稳,湍流影响较小。当运行至T/6时刻,最大压力区仍然在出料口,而且压力值进一步增大,伴随着中心负压进一步增大,导致机器在启动阶段运行不平稳,破坏了气流场平衡;在揉碎段与抛送段之间明显出现压力值陡增现象,导致物料不能高效地有揉碎区进入抛送区,这也是造成揉碎机效率低的原因之一。同时,还可以看出:在不同时刻,随着时间的变化,揉碎室内的气流场结构变化甚微,说明在揉碎机工作过程中,锤片结构没有引起气流场的变化,只起到了揉碎秸秆的作用,对改善气流场结构提高物料在流场有效运输贡献很小。

1.揉碎室 2.抛送室 3.抛送室底部

2.2.2纵截面速度分布

由图10可以看出:在启动加速阶段,抛送室内速度随时间有明显增加,并在其底部形成速度最大区域。揉碎室内锤齿间由于摩擦阻力影响,呈现出壁面附近速度小,锤片顶端速度大的特征,这样产生的速度梯度有助于在揉碎物料两侧形成速度差,提高揉碎质量。在抛送板带动下,抛送室抽送气流与揉碎室非定常旋流在两区交界面产生混合,使揉碎室内出现组合涡,并有朝入口方向增强的趋势,即存在明显回流。揉碎室内轴向速度梯度的产生来源是抛送叶片,排气方式相对被动,说明揉碎室速度分量不产生推力,导致流场能量损失。此外,揉碎室内涡核存在径向跳动,呈非对称分布,由此产生的振动是该机能耗的又一来源。

图10 不同时刻主视纵截面速度分布

3结论

1)揉碎机内压力最大区域产生在抛送叶片顶端与机壳间隙,压力最低区域为抛送室转子周围。抛送室径向压力梯度随时间逐渐增加,抛送区中心负压区随时间逐渐扩撒,影响物料完全抛出。

2)抛出室的高速区随时间向揉碎段收缩,速度梯度变化明显,湍动能随时间增加,这也是产生回流的原因之一。

3)揉碎室内速度变化规律与抛送室内相近,沿着半径由内向外揉碎室内速度先增大后减小,并且伴随着径向非对称性。

4)揉碎室作为物料由入口到出口的唯一流道,在其与抛送室交界处存在轴向漩涡,存在回流和循环流。揉碎室内轴向压力、速度随时间变化趋势微弱,致使物料的二次揉搓,影响整机效率。

4建议

揉碎机的工作要求:一是将物料揉碎;二是将揉碎的物料及时排出。但是,目前揉碎机的设计使得揉碎室和抛送室的工作相对单一,没有互相促进作用。因此,可以通过改变锤片结构,提高揉碎室内流场压强,制造轴向强制涡,加强物料流动。在“物料被抛出”基础上加强“物料流出”,进而提高度电产量。新型揉碎机应改进锤片结构以改善揉碎室的气流场结构,使物料在被揉碎同时能够在流场促进下高效地达到抛送段,从而提高揉碎效率。

参考文献:

[1]孟海波,韩鲁佳.秸秆物料的特性及其加工利用研究现状与应用前景[J].中国农业大学学报,2003(6):38-41.

[2]韩鲁佳,刘向阳,李道娥,等.我国秸秆饲料资源开发利用的研究[J].农业工程学报,1997(S1):127-131.

[3]于海燕,刘向阳.秸秆饲料加工机械现状及进展[J]. 粮油加工与食品机械,2003(6):53-55.

[4]相俊红. 农作物秸秆综合利用机械化技术推广研究[D].北京:中国农业大学,2005.

[5]张黎骅,陈秋阳,孙圆圆,等.基于响应面法的锤片-齿条式玉米秸秆切揉试验装置的参数优化[J].南京农业大学学报,2011(4):122-128.

[6]翟之平,高搏,杨忠义,等. 叶片式秸秆抛送装置功耗分析与参数优化[J].农业工程学报,2013(10):26-33.

[7]Dennis Lammers. Determination of the air and crop flow behavior in the blowing unit and spout of a pull—type forage harvester [D].Saskatchewan:University of Saskatchewan,2005:52-58.

[8]曹丽英,武佩,马彦华,等.基于FLUENT的锤片式粉碎机单相流场分析[J]. 粮食与饲料工业,2010(12):45-47.

[9]王娟,王春光,王芳.基于Fluent的9R-40型揉碎机三维流场数值模拟[J].农业工程学报,2010(2):165-169.

[10]尚坦,郭贵生. 秸秆揉丝机揉搓机构内流场仿真与分析[J].农机化研究,2014,36(8):32-35.

[11]翟之平, 王春光.叶片式抛送装置气流流场数值模拟与优化[J] .农业机械学报, 2008,39(6):84-87 .

[12]李林,刘伟峰,赵满全,等.揉碎机工作机理的分析与研究[C]//中国农业机械学会2008年学术年会论文集(下册).济南:中国农业机械学会,2008.

[13]赵振国,李林. 9R-40型揉碎机度电产量的性能分析与试验研究[J].内蒙古农业大学学报:自然科学版,2011(1):197-200.

[14]张三强.9R-40型揉碎机揉碎性能的试验研究[D].呼和浩特:内蒙古农业大学,2009.

[15]周伟. 9R-40型揉碎机的改进与试验研究[D].呼和浩特:内蒙古农业大学,2009.

[16]祝昭.转/静交界面处理方法研究及涡轮结构与气动分析[D].南京:南京航空航天大学,2008.

[17]李贵东,王洋,曹璞钰,等.射流式离心泵非设计工况下内部流动研究[J].农业机械学报,2015(8):48-53.

[18]王福军.计算流体动力学分析-CFD 软件原理与应用[M].北京:清华大学出版社,2004.

[19]Frederic Magoules.Computational Fluid Dynamics[M].Paris:CRC Press,Taylor & Francis Group,2011.

[20]杨从新,巫发明,张玉良.基于滑移网格的垂直轴风力机非定常数值模拟[J].农业机械学报,2009(6):98-102.

[21]黄思,邓庆健,王宏君. 应用滑移网格技术分析多级离心泵的三维瞬态流动[J].流体机械,2009(3):24-27.

Abstract ID:1003-188X(2016)12-0001-EA

Numerical Simulation on Inner Flow Field of 9R-40 Rubbing and Breaking Machine Based on Sliding Meshes

Ma Qian, Liu Fei, Zhao Manquan

(College of Mechanical and Electrical Engineering,Inner Mongolia Agricultural University,Hohhot 010018 ,China )

Abstract:So as to studying the structure and status of inner flow field of rubbing and breaking machine, the Turbulent unsteady flow field of unloaded working conditions under rotating rate at 2 800r/min were simulated with computational fluid dynamics(CFD) and moving meshes method. Acquired its properties of flow area inside altering with time, which reflects the transient flow field structure information accurately. The simulated results could show that the low pressure area appeared in region of 0~20mm radius near the throwing chamber, while maximum pressure zone formed between the gap of throwing blades and the inner wall forming a reflux resulting in material could not discharge easily. Axial pressure and velocity evenly distributed resulting in airflow of shattered room is short of axial mobile. This article provided a new method for structure optimization of inner flow field of rubbing and breaking machine, suggested directions about improving the models, laid a theoretical foundation in order to optimize the efficiency of the aircraft.

Key words:rubbing and breaking machine; flow analysis; transient simulation; sliding meshes; unsteady flow

中图分类号:S817;S126

文献标识码:A

文章编号:1003-188X(2016)12-0001-06

作者简介:麻乾(1989-),男(回族),太原人,博士研究生,(E-mail)dft0210@163.com。通讯作者:赵满全(1955-),男,内蒙古土右旗人,教授,博士生导师,(E-mail)nmgzhaomq@163. com。

基金项目:国家自然科学基金项目(51365034);中国博士后科学基金项目(2014M552532XB)

收稿日期:2015-11-13