风电摩擦片试验方法研究

2016-03-23王能

文|王能

风电摩擦片试验方法研究

文|王能

风电摩擦片的工作原理是将制动器上作用的夹紧力转换成制动力,使制动盘停止转动或在停机状态下防止其转动(停机制动),摩擦片的摩擦磨损性能是影响风电制动器制动力大小的一个重要因素。由于风电制动器实施制动时间短、夹紧力大等特点,因此对风电摩擦片的性能要求高。风电摩擦片采用铜基粉末冶金材料与背板加压烧结成一体,具有摩擦系数高且稳定、受外界环境影响小、磨耗小、寿命长、热容量高、制动要求高等优点,本文采用试验方法对风电摩擦片进行验证。

配方筛选试验

风电摩擦片的实际运行工况是验证其摩擦磨损性能的一个约束条件,针对不同工况下的风电摩擦片需要进行不同的配方筛选,以确定该粉末冶金材料层能满足该工况下的性能要求。由于设备和成本的限制,试验不可能1:1地完全反映真实情况,而且配方筛选是一个循环过程,因此可采用1:4制动动力试验来进行这一繁复工作。

为保证面积缩比后的风电摩擦片能反映实际情况,得到真实可靠的试验结果,因此在试验参数的计算过程中进行了如下假设:(1)保证试验台制动半径上的初始制动速度与实际制动半径上的初始制动速度相同;(2)保证试验制动时间与实际制动时间相同;(3)保证风电摩擦片在单位面积上的热功率相同;(4)试验机上的夹紧力是通过实际制动时间来确定的。可将上述假设条件代入以下公式,求得试验输入参数。

q—单位面积热功率值,J/mm2·s;

W—制动总功,J;

S—摩擦片摩擦面积,mm2;

t—制动时间,s;

ω—制动盘转动加速度,rad/s;

J—制动盘转动惯量,N·m2;

根据制动力矩的物理特性,可知: Mt=Jω即:

求得模拟试验夹紧力:

M—制动力矩,N·m;

μ—摩擦系数;

FC—制动器夹紧力,N。

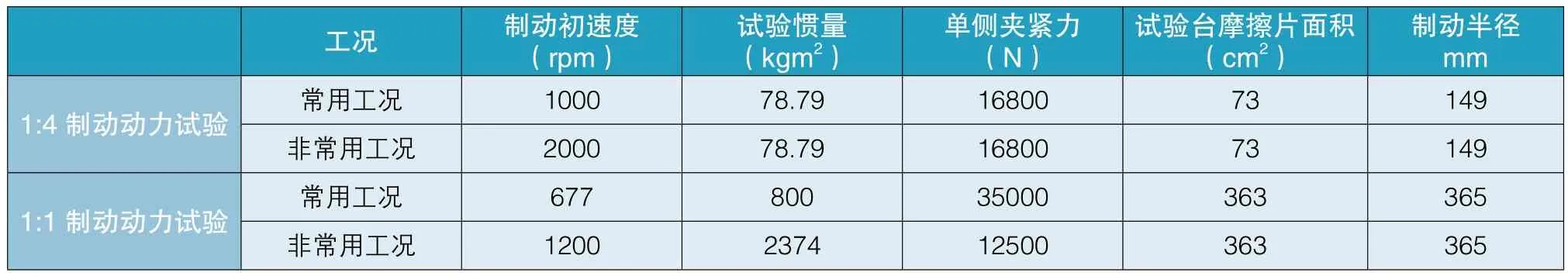

表1 试验输入参数

配方验证试验

考虑到缩比试验的局限性,需要对筛选出的配方摩擦片进行1:1制动动力试验,来验证配方的可行性。当惯性试验台能满足工况要求时,可直接按照实际制动参数进行试验,当试验台不能满足其工况要求,可采用“能量等值替换”的原理,将机组实际的制动参数转化为1:1制动动力试验的参数。如果进行换算后的参数条件仍不能适用于试验台,可采取夹紧力数值直降的措施,但其试验结果仅供参考。

在计算过程中进行以下条件假设:(1)保证风电制动器在制动过程中产生的总制动功不变;(2)保证摩擦系数不变;(3)保证风电摩擦片比压p和线速度v的乘积,即pv值不变。

通过以上假设条件可计算出1:1制动动力试验参数。

风电摩擦磨损性能分析

以兆瓦级风电摩擦片的制动动力试验为例,进行风电摩擦片的摩擦磨损性能分析。风电摩擦片的制动动力试验主要技术参数,如表1所示。

一、风电摩擦片1:4制动动力试验分析

风电摩擦片摩擦磨损试验的主要参考项点为摩擦系数、磨耗量、制动时间、火花量、最高温升等。

(一)摩擦系数是一个重要的考评项点,粉末冶金材料配方方案和生产工艺两要素是决定摩擦系数的关键。图1分别提取了两种粉末冶金配方方案下的摩擦系数曲线,在常用制动工况条件下, TYF16-2摩擦系数曲线平缓且随着制动次数的提高摩擦系数值呈现稳步上升趋势,平均维持在0.422;TYF16-1随着制动次数的提高摩擦系数值下降趋势明显,可见随着制动的持续进行,TYF16-1配方摩擦片的摩擦系数有衰减趋势。在非常用工况下TYF16-1摩擦系数则一度跌落0.3,不满足设计要求。

(二)磨耗量是评定风电摩擦片使用寿命的一个关键点。磨耗量可以从厚度磨耗、质量磨耗和能量磨耗等评定方法进行计算。文中采用每兆焦能量损耗的体积值来考核摩擦片的磨损量,如表2所示。在常用制动工况下,TYF16-2主动侧摩擦片的磨耗略大于TYF16-1摩擦片;TYF16-2被动侧摩擦片的磨耗则小于TYF16-1摩擦片,引起这一情况的主要原因是制动器在进行TYF16-2试验时,制动夹钳两侧受力不均衡引起的;在非常用工况下,同样存在上述问题,但明显在制动盘速度提高后,TYF16-1摩擦片的磨耗量以倍数的形式大于TYF16-2。

表2 磨耗量 单位:cm3/MJ

(三)风电机械制动过程开始于叶片向90º变桨,等风轮转速下降到一定程度后才开始记入制动时间。制动时间是风电摩擦片摩擦磨损试验的一个约束条件,必须保证制动过程在兆瓦级机组规定的制动时间内结束。表3所示制动时间不包括压力上升时间,在常用制动工况下,TYF16-1的制动时间最短,而TYF16-2和TYF16-1的制动时间都能满足约束要求;在非常用制动工况下,根据逐级递进的制动初速度的形式进行试验并采集时间数据,随着制动初速度的提高且在达到1800rpm以后,TYF16-2制动时间的优势更为明显。

(四)风电摩擦片在实施制动时(制动舱属于封闭结构),如有大量的火花生成则会造成严重的后果,因此在试验过程中需要进行火花量的监控。火花检测可通过两种方式进行:

1.以视频形式记录制动过程中火花飞溅情况。

2.安装火花检测装置,按照滤布的烧损程度来评定摩擦片的合格与否。火花采集装置由两张间距为25.4mm的滤布组成,安装在火花飞溅的源头位置,如火花采集装置的第一层滤布有烧损痕迹,而第二层滤布无烧损,则摩擦片合格;如一、二层滤布均被火花烧损,则摩擦片不合格。试验结束后,两种配方摩擦片的火花检测结果均合格。

(五)粉末冶金摩擦片在制动过程中的最高温升情况也需要进行评定。最高温升分为制动盘最高温升和摩擦材料最高温升两种,原理是在制动盘或摩擦材料上放置热电偶,测量其制动过程的最高温度;如试验设备允许,还可采用热成像仪,记录制动盘在制动过程中的温度变化。由于摩擦材料是磨耗件,且在摩擦块上开孔易影响其性能强度,因此一般在制动盘内放置热电偶。TYF16-2制动盘最高温度为78℃;TYF16-1制动盘最高温度为102℃。形成这一现象的原因是制动盘温度升高慢,在试验机记录温度的时间点时制动盘还未达到其最高温度,因此数据仅供参考。

二、风电摩擦片1:1制动动力试验分析

由于配方产品TYF16-1有部分性能不满足要求,而为了能节约时间和成本,更全面地考核摩擦片的摩擦磨损性能 ,仅对TYF16-2配方摩擦片,进行了100次常规制动动力试验以及4次非常规制动动力试验(试验结果见表4、表5)。评定的试验参数为:摩擦系数、制动时间、制动盘温度、噪音、磨耗量和火花量。

(一)摩擦系数要满足在常用制动工况的100次循环试验下能达到名义摩擦系数值且几乎无衰减,而在非常用制动工况下得到的数据(见图2)仅可供参考,正常机组进行一次非常用制动工况,摩擦片必须进行更换。

表4 常用工况下的试验数据

表5 非常用工况下的试验数据

表6 厚度磨耗

(二)风电摩擦片的制动时间与摩擦系数的大小有关,在夹紧力、制动初速度不变的条件下,摩擦系数越高则制动力越大,相应的制动时间就越短。从制动时间看,因试验条件限制而降低制动夹紧力得到的TYF16-2风电摩擦片制动时间在理论计算范围内。

(三)磨耗量要从质量磨耗和厚度磨耗两个方面同时监控记录,根据《风力发电机组制动器专用规则》中的要求:风电制动器在惯性试验台上连续制动100次,摩擦片的磨耗质量与试验前摩擦片的质量之比不应大于千分之五。TYF16-2摩擦片的磨耗质量比为3.47‰,TYF16-2配方摩擦片满足《风力发电机组制动器专用规则》中的要求。最后对摩擦块在1:1制动动力试验前后进行了厚度磨损的测量,结果如表6所示。

(四)风电摩擦片在机组正常运行过程中,遇到非常用制动工况的情况非常少,因此文中列出在常用制动工况下的风电摩擦片的表面磨损情况,如图3和图4所示。TYF16-2配方摩擦片在进行100次制动后,被动侧摩擦片比主动侧摩擦片的表面状况好,磨耗量少,这主要是由于主动侧受力情况较被动侧更为恶劣。而主动侧摩擦块有局部掉屑的现象,这种情况在摩擦片的中间位置更为明显,这是由于中间位置摩擦块的排布相较四周更为密集,且接近有效制动半径区域,而制动时产生的能量不易于散去,导致摩擦块的受损程度较为严重。

(五)火花检测装置的评定标准:在风电制动盘与制动器下方或上方(以制动盘旋转方向为依据)水平安装长方形火花过滤屏风(558.8mm×304.8mm×25.4mm),进行花火采集。如果火花烧伤屏风的两层滤布,则摩擦片不合格;如火花未烧损或仅烧损屏风的第一层滤布,而第二层滤布未被烧损,摩擦片合格。

结论

(一)风电摩擦片摩擦磨损性能的考核项点为:摩擦系数、制动时间、制动盘温升(或摩擦块温升)、噪音、磨耗量和火花量。

(二)缩比试验所得结果与1:1制动动力试验得到的结果有明显的区别,例如TYF16-2配方摩擦片的缩比试验得到的平均摩擦系数为0.422,而1:1制动动力试验得到的平均摩擦系数则为0.363。

(三)试验结果表明,制动盘表面最高温升情况不能代表摩擦块的温升,如需测定摩擦块在制动过程中的最高温升情况,则必须在摩擦片工作区域的摩擦块处打热电偶并进行测量,但需考虑摩擦块本身强度问题。

(作者单位:南车戚墅堰机车车辆工艺研究所有限公司)