压路机振动轮减振测试分析

2016-03-22何海涛唐恒宁陈乐尧

何海涛,唐恒宁,姜 圣,陈乐尧

(三一重工股份有限公司,湖南长沙 410100)

压路机振动轮减振测试分析

何海涛,唐恒宁,姜圣,陈乐尧

(三一重工股份有限公司,湖南长沙410100)

摘要:针对某款压路机,以提高设备的隔振效率为目的,对振动轮的振动传递进行了测试,找出影响振动烈度的主要因素。结合该款机型特征探索性提出提高隔振率的措施,经测试验证,明显降低了经减振器输出后的振动烈度。此隔振措施具有推广意义。

关键词:压路机;隔振;刚度

振动压路机由于其作业效率高、压实效果好,在工程施工中应用越来越广泛。随着时代的发展,用户不仅对振动压路机的施工性能、质量、可靠性要求提高,也对设备的操作舒适性有了更高要求。振动压路机的减振性能不仅影响着设备的工作可靠性,也是衡量舒适性的重要指标。本文以某款压路机为研究对象,该机主要性能指标处于国内领先地位,特别是施工性能、操作舒适性达到国际同类产品水平。为了进一步提高该设备的操作舒适性,对振动轮到车架的各部分进行了测试,分析了影响隔振的主要因素,并根据设备结构特点采取减振措施,达到有效隔离振动轮的振动传递到车架,提高设备的操作舒适性。

1 压路机隔振模型

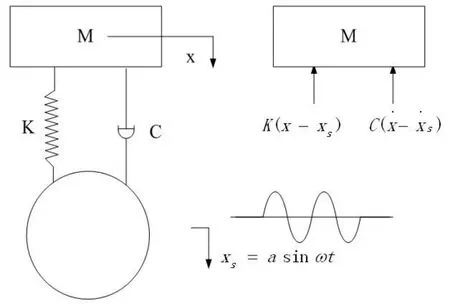

图1 上车由于下车振动而引起的强迫振动模型

振动压路机由于工作需要,振动轮由内部的偏心装置引起滚轮强迫振动,振动轮的振动对于施工来讲是有积极意义的振动,但对于上车来说是有害的,通过橡胶减振块来隔振,减小上车振动对零部件可靠性的影响,以提高设备的操作舒适性。对于振动压路机,上车振动是由于下车振动而引起的强迫振动,动力学模型如图1所示。

振动轮与车架之间的减振是通过橡胶减振器隔振的。当振动轮在振动时,减振器连接钢轮和车架的两端都在运动,任一瞬时减振器的变形为X-XS,弹性恢复力为K(X-XS)。阻尼两端也都在运动,因此阻尼应与相对速度X·-X·S成正比,阻尼力为C(X·-X·S)。根据牛顿定理,得出振动微分方程:

解式(1),得

由式(3)得,

式中,M为上车质量;X为上车位移坐标;XS为振动轮瞬时位移;K为减振器刚度;C为减振器阻尼;a为振动轮振幅;B为上车振幅;η为被动隔振系数。

上车振幅与振动轮振幅的比值η越小,则减振效果越好。根据式(4)可知,直接影响上车减振效果的因素有上车质量、减振器刚度及阻尼、钢轮振动频率。

2 振动烈度测试

2.1垂直地面方向振动烈度测试

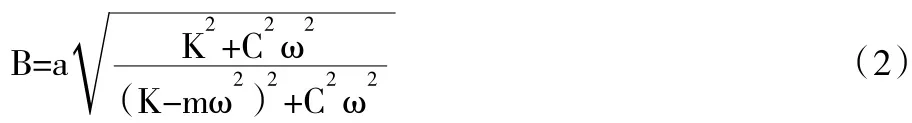

对根据上述理论设计的隔振系统进行测试。测试振动系统各零部件垂直于地面方面(Y方向)的振动加速度,传感器测试点如图2所示,从内到外各点传感器位置依次为轴承座、减速机外法兰、减振器支撑板,然后经过减振器,叉脚连接支撑板、叉脚下侧、叉脚上侧。

图2 传感器布置位置

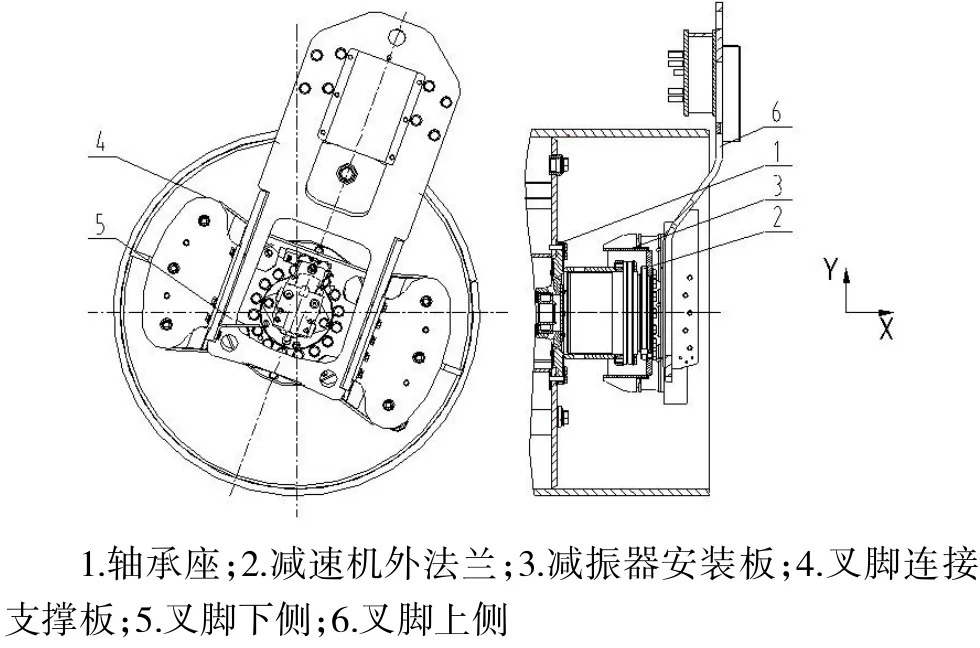

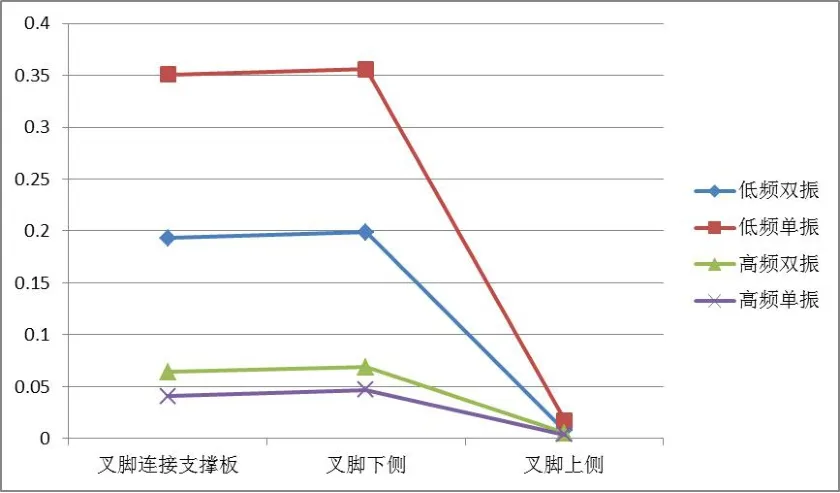

上述各点振动烈度如图3所示。减振器安装板与叉脚连接支撑板之间存在减振器,即叉脚连接支撑板是经过减振后的第一点。从图3可以看出,叉脚连接支撑板处的振动烈度约为减振前振动烈度的40%,即隔振效率为60%,远低于设计值98%的隔振效率。

图3 Y方向各点振动烈度走势图

根据上述隔振理论,影响上车减振效果的因素有上车质量、减振器刚度及阻尼、钢轮振动频率等因素。由于振动频率和施工相关,参数确定后不便更改。提高减振效果的措施从增加上车质量、减小减振器刚度入手。

在叉脚连接支撑板上增加配重,上车质量增加了约10%,根据上述隔振模型公式(4),增加配重后计算得到的被动隔振系数η比增加配重前减小了9.85%,隔振效率提高了0.14%。从增加配重的角度看,配重对隔振效率影响不大,可以排除该设备上车重量对隔振效率的影响。此外,根据减振器的刚度计算,增加配重前的理论隔振效率就可以达到98%,同样可以排除减振块刚度选型对隔振效率的影响。

2.2轴向方向振动烈度测试

在上述叉脚连接支撑板、叉脚下侧、叉脚上侧的测试位置增加轴向方向(X方向)加速度传感器。各点轴向振动烈度如图4所示。

图4 X方向各点振动烈度走势图

从图4可以看出,减振块以外的各零部件轴向振动烈度较大。但是实际上,振动轮的内部偏心装置只产生圆周方向的力,不产生轴向方向的力。减振块以外各零部件的振动是由于叉脚刚性不足产生振动而造成的。振动的振动经减振器隔振后传递到叉脚,叉脚刚性不足,产生振动,造成X、Y方向振动烈度过大。

3 设计改进及试验验证

叉脚结构为折弯板两侧焊接安装板,折弯板经过两侧折弯,安装板的高度超过折弯板的第一个折弯处,两侧的安装板不仅起到安装作用,还有着加强筋的作用。从测试结果看,叉脚仍然刚性不足。叉脚两侧的安装板只对第一个折弯处起到加强作用,第二个折弯处无加强作用。为增强叉脚刚度,对叉脚进行优化,叉脚两侧的安装板向上延伸,超过第二个折弯处,增强叉脚刚度。

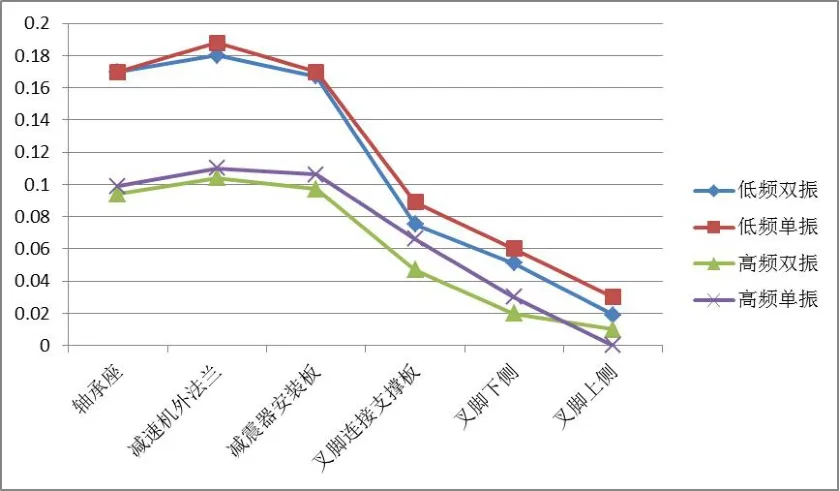

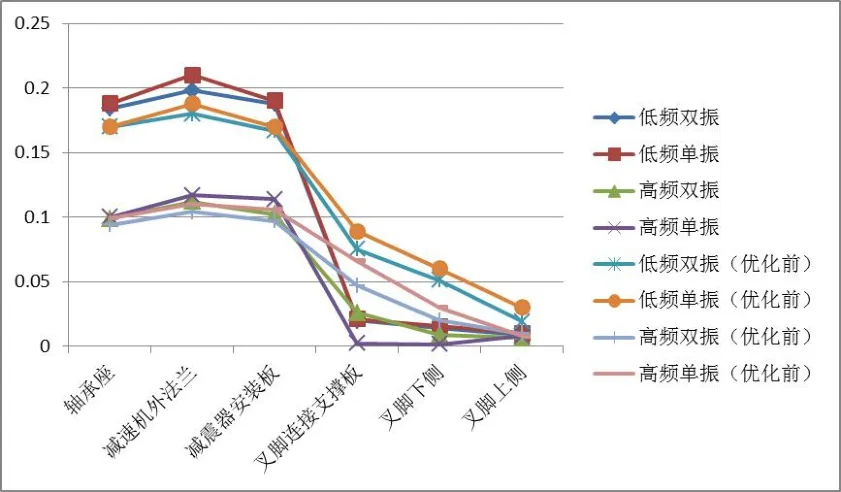

叉脚优化后,重复上述测试,Y方向各点振动烈度和更改前的振动烈度对比如图5所示。从图5可以直观看出,叉脚刚度增加后,经减振器隔振后减振器安装板的振动烈度相比较更改前有明显降低。根据测试结果,叉脚连接支撑板处的振动烈度约为减振前振动烈度的10%,即隔振效率为90%。可以验证根据上述隔振模型选择的减振器刚度是满足减振要求的。

图5 Y方向振动烈度对比

4 改进效果验证结论

本文测试了某款压路机的隔振率,对影响隔振率的影响因素进行了分析,找出影响振动烈度的主要因素。结合该压路机特点,提出了降低振动烈度的指导性方案,并采用试验测试手段对其改进效果进行了验证,得出如下结

论:

(1)依据上述隔振模型可以有效对压路机减振器进行选型计算,在其他零部件符合设计要求的前提下,根据上述隔振模型选择的减振器刚度是满足减振要求的。

(2)叉脚刚度不足是减振器隔振后叉脚底部振动烈度大的主要原因。增加叉脚刚度后,叉脚连接支撑板处的振动烈度由0.047m/s降低到0.02m/s以下,相比更改前,叉脚连接支撑板处的振动烈度降低了40%以上,论证了改进方案的可行性。

(3)本文所采用的隔振措施,在设计减振系统时,对其他连接减振块的零部件刚度设计同样具有借鉴意义。

参考文献

[1]唐恒宁,陈乐尧.振动压路机振动轴承早期失效原因分析及改进措施[J].工程机械,2013,44(6):59-61.

[2]姜圣,肖春.压路机司机耳边噪声测试分析及降噪研究[J].建设机械技术与管理,2013,(1):108-111.

The Analysis of Vibration Absorption Measurement of Vibration Road Roller Wheel

HE Hai-tao,TANG Heng-ning,JIANG Sheng,CHEN Le-yao

(Sany Heavy Industry Co.,LTD.,Changsha,Hunan 410100,China)

Abstract:Aims at improving the vibration isolation efficiency of equipment,choosing a certain road roller as subject,this article tests the vibration transmission of vibrating wheel and finds out main factors that influence vibration severity.Combined with the feature of the model,measures to improve the vibration isolation rate are proposed.Through test validation,the result shows that it significantly reduces the vibration intensity after shock absorber output,which has promotion meaning.

Key words:road roller;vibration isolation;stiffness

作者简介:何海涛(1982-),男,河南信阳人,硕士,工程师,主要研究方向:工程机械设计。

收稿日期:2016-01-06

中图分类号:U415.521

文献标识码:A

文章编号:2095-980X(2016)01-0063-02