双向立式潜水轴流泵装置特性研究

2016-03-22周庆连汤方平

钱 钧,周庆连,刘 超,杨 华,汤方平,杨 帆

(1. 江苏省秦淮新河水利工程管理处,南京 210000;2. 连云港市水利规划设计院有限公司,江苏 连云港 222000;3. 扬州大学水利与能源动力工程学院,江苏 扬州 225127)

0 引 言

双向流道是我国已建成灌排双向泵站运用的主要流道形式之一[1-4],结构形式简单实用。武定门站为灌排两用泵站,配“X”形双向进出水流道,建于20世纪60年代,是我国第一座采用双向进出水流道对称结构、实现双向抽水的泵站。经40多年的运行,再加上秦淮河污水的严重侵蚀,致使水下部分混凝土表面侵蚀、碳化严重,金属结构锈蚀、剥落,主要电气设备严重老化,装置效率下降,水泵汽蚀严重,机组振动加剧;维修困难等,存在严重安全隐患,难以保证安全运行。同时还存在泵站机组单机流量小、台数多、流道空间狭小,运行管理、设备检查维修难度大等问题。为优化结构,提高装置性能和运行可靠性,经方案初选确定采用潜水泵更新改造。潜水泵装置的水泵模型采用比转速ns=1 000的ZM4.2轴流泵水力模型。该泵站设计流量为46 m3/s,原型泵叶轮直径1 154 mm,单机流量4.6 m3/s,泵站设计扬程2.8 m,最高扬程4.07 m,最低扬程2.5 m。

潜水泵装置机泵同轴,具有结构紧凑,占用空间小,简化厂房,可以整体吊装,安装维护方便等特点。为切实掌握立式潜水轴流泵对进出水结构的影响和更新改造后的性能,采用CFX软件对泵装置内流动进行了数值模拟,对整个装置的流动特性进行分析,在此基础上,制作双向流道潜水轴流泵装置并进行模型试验,获取了泵装置的能量和汽蚀性能,同时对进水流道内的流态进行观测,研究消涡措施,通过模型试验来验证数值计算结果和改造方案的可行性,以保证泵站更新改造取得成功。

1 泵装置结构形式

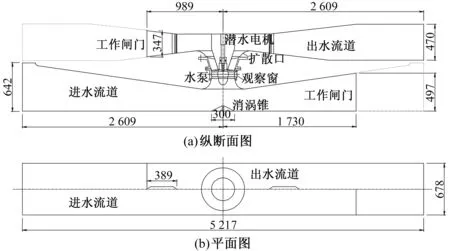

该泵站双向进出水流道轴流泵装置如图1所示。由于当初并无经验借鉴,原设计中存在一些问题,如进水结构不合理,导致水泵进口下方的附底涡带产生,机组振动严重;出水结构不合理使得水流紊乱阻力损失大,加之水泵水力模型性能欠佳,装置效率低于60%。针对泵装置存在的问题,更新改造设计方案为:① 采用新的水泵模型,提高水泵性能;② 采用体积较小的潜水泵装置,增加空间和便于维修;③改进出水室的扩散结构,减小水力损失;④改善进水结构,消除漩涡和振动。

图1 双向流道潜水轴流泵装置模型结构尺寸(单位:cm)

2 数值模拟

2.1 计算参数

采用ZM4.2-300模型轴流泵,模型泵叶轮直径D=300 mm、叶片数为4、转速1 399 r/min,对流量Q分别为220、260、290、340 L/s等4种工况分别进行了数值模拟计算,获得了泵装置内部的流场,并预测了泵装置的性能。

2.2 网格划分及边界条件

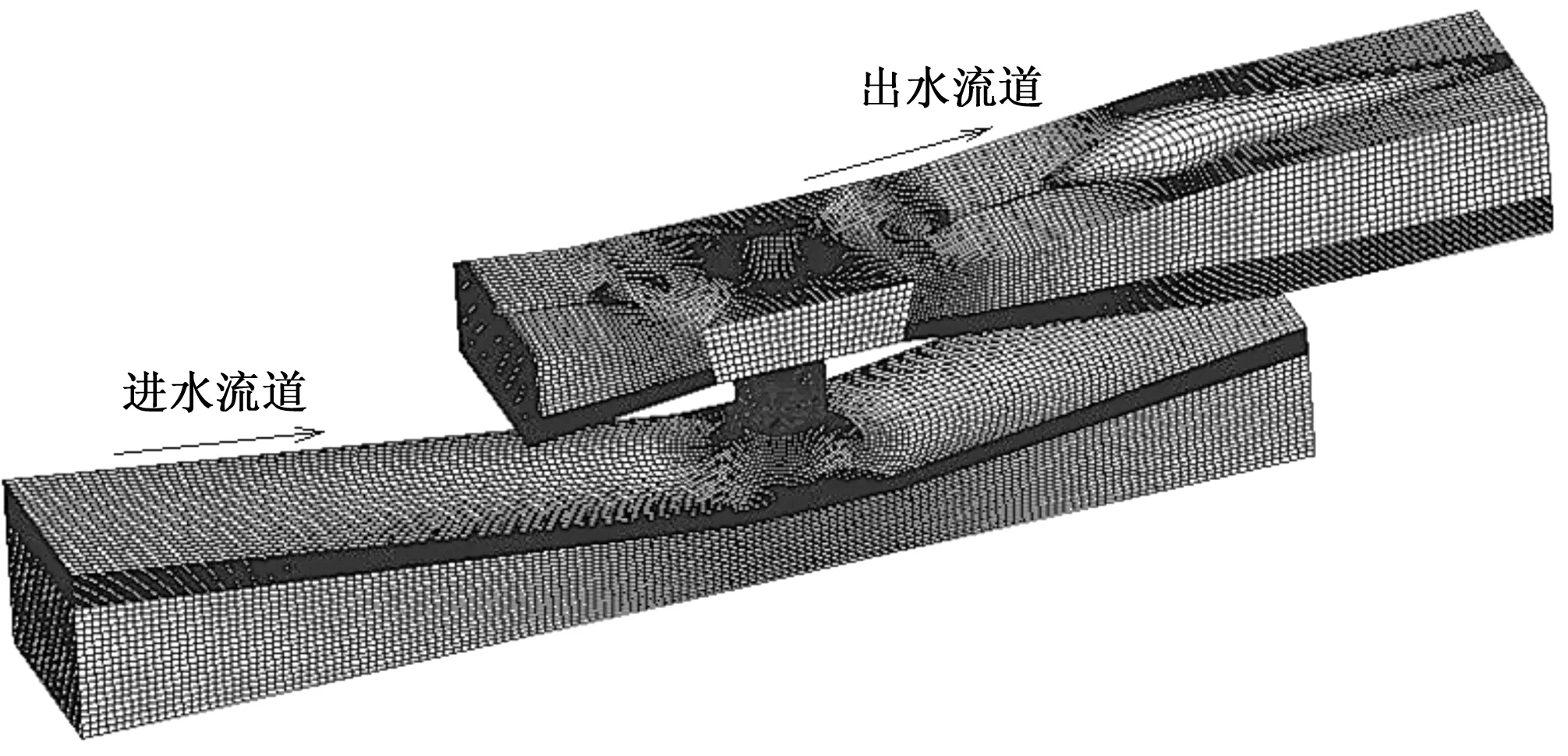

计算区域(如图2)包括进水流道、叶轮、导叶、出水流道4个部分。

计算区域网格均采用结构化网格,结点总数1 101 732,网格总数1 013 303,进出水流道网格由ICEM-CFD软件划分,叶轮、导叶的网格由TurboGrid生成。进口边界条件为质量进口,出口边界为静压出口,在叶片表面及转轮内部,采用无滑移固壁边界条件。

图2 计算区域和网格

2.3 泵装置内流动特性计算结果

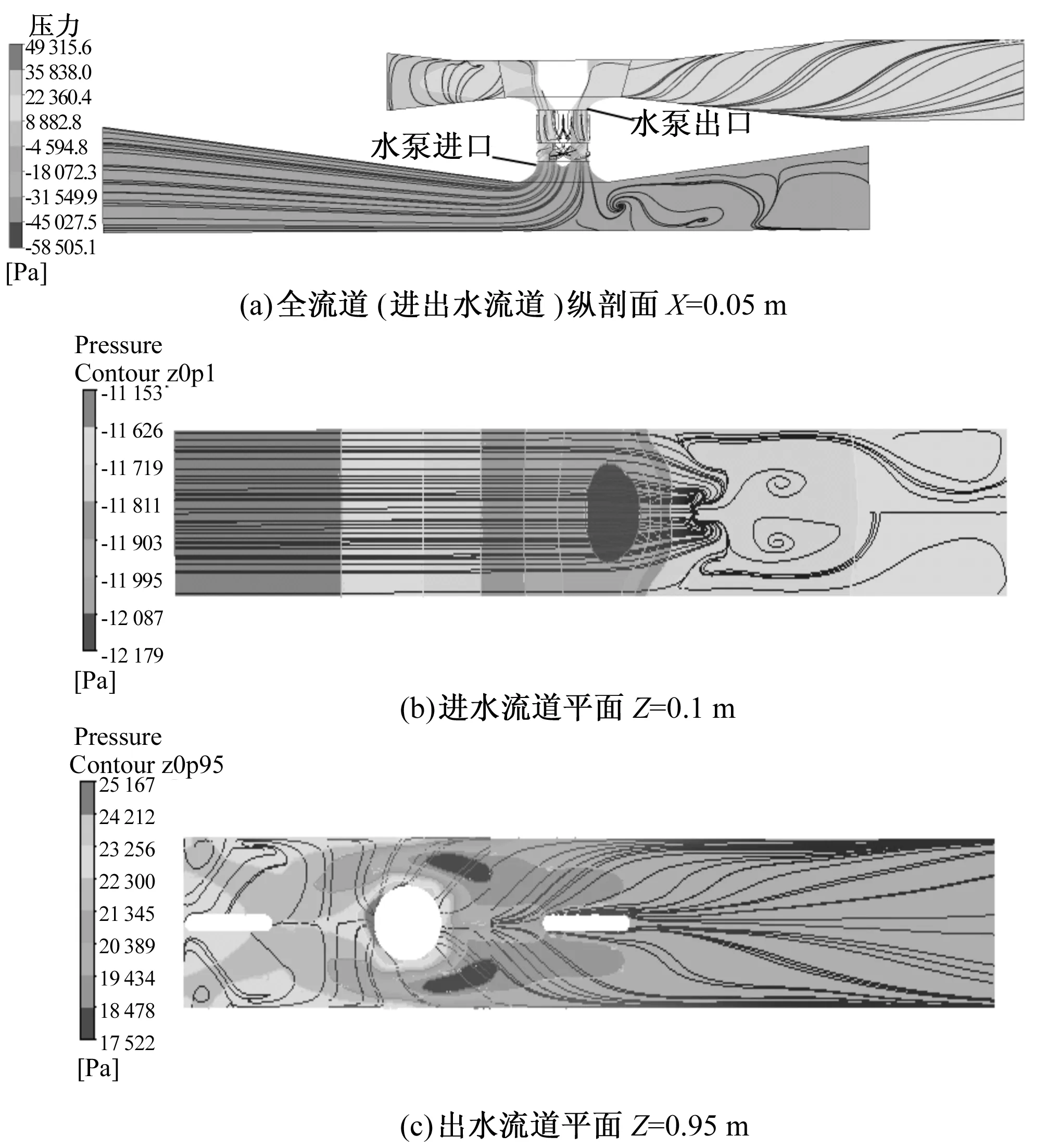

数值模拟的紊流模型选用标准k-ε紊流模型,采用SIMPLEC算法进行计算。图3~图5为流线图、流速矢量及压力、速度云图,X轴为与进出水主流方向垂直(中间为零),Y轴为顺水流方向,Z轴为铅直方向(底面为零)。

图3 进、出水流道断面流线、流速矢量和静压云图

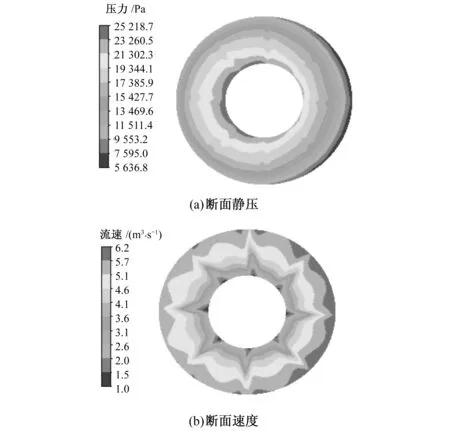

图4 水泵进口断面静压和速度云图

图5 不同流量工况下的泵进口流速均匀度

由图3(a)、 (b)可见,泵装置内的流动形态与单向进出水流道内的流动形态相近。进水流道内部的水流在前部流线平顺,从平面看水流的分布在中心线两侧基本是对称的;而与肘形弯管进水流态不同的是该流道的叶轮下方有不稳定的漩涡存在,这会导致压力的脉动,而这在定常数值模拟的计算结果中得不到反映。在立面上水流呈与肘形进水流道相似的流动形态,这是因为喇叭口下的净空高度较大。与单向进水流道相比,后侧有较大的空间,实际上就相当于后壁距有很大的盲端。流线显示在流道后侧存在有回流区。回流范围比较大,但是回流的速度很小,流动缓慢,其对泵装置内部的主流和机组运行性能影响很小。

出水流道的流动形态比较复杂,从流线看有较大的摆动。这是由于叶轮出口水流的环量比较大,再叠加水流方向改变90°引起的二次回流所导致的,且流道中间小隔墩较短,水流未能得到进一步充分地调整。和进水流道一样,出水流道后部也有盲端,并存在回流区且流速较大,产生相应的水力损失,使得管路效率降低。

从图3(b)的平面进水流态图可知,在叶轮的下方水流与弯管进水不同,有不稳定漩涡存在,这是因为该区域水流有不连续的奇点,这部分水流的旋转能量不断积累,一旦达到临界数值就会产生涡带,涡带是中心区域为气体的漩涡,旋转强度较大,漩涡进入水泵叶轮后引起水泵机组的剧烈振动,对泵站运行有很大的危害。

图3 (c)的平面出水流态显示的特征与立面图相似,后导叶出口水流的环量使得出水流道内的水流流线向侧壁偏移,尽管出水流道内设置了中隔墩,因其长度较短,消减环量调整水流的效果并不明显。出水流态会导致出水流道损失增大,降低泵装置的管路效率。

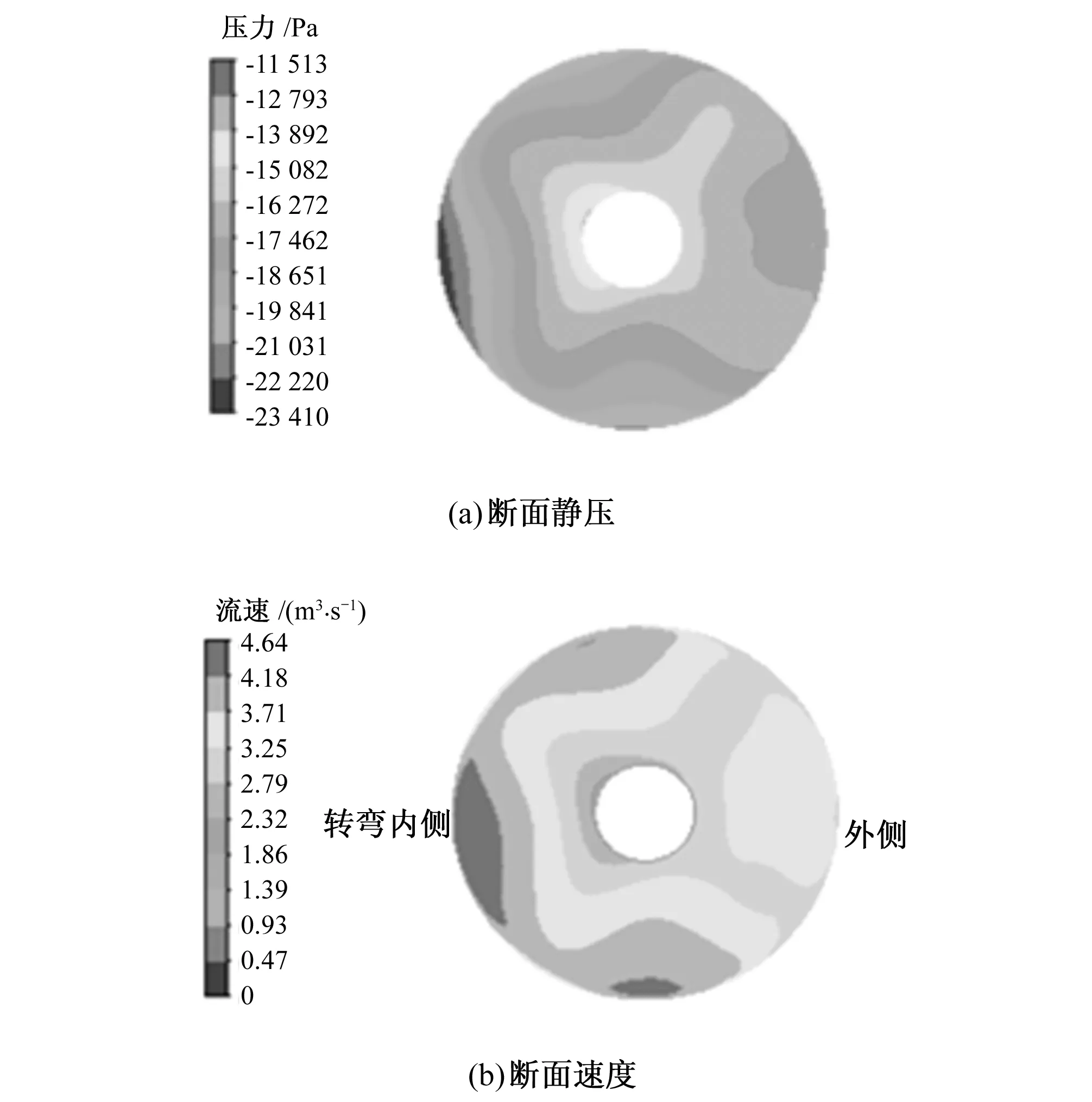

图4为水泵叶轮进口断面静压和速度云图。图4(a)表明水泵叶轮进口断面的压力分布较为均匀。图中显示在进水来流方向的转弯内侧有一个低压区,低压区的范围较小。图4(b)为泵叶轮进口的流速分布图,在水流转弯内侧的流速较高,说明这个流动形态符合肘形弯管流动的特征。

为进一步了解叶轮进口水流分布情况,计算了该断面的轴向流速分布的均匀度:

(1)

上式反映考虑各计算单元流速偏离断面平均流速平均差值的相对流速分布情况。图5是不同流量工况时的进口流速均匀度数据列和相应的曲线。

从计算所得的泵进口断面流速均匀度的数值可知,该泵装置的进水流道为水泵提供的进水条件较好,基本能够满足水泵运行的需要。通常设计优良的卧式泵和肘形进水流道装置其泵进口的水流流速均匀度可以达到90%甚至更高;而立式双向泵装置进水流道的出口流速均匀度则要低一些。尽管该泵站为20世纪70年代建设,尺寸尚有一定优化改进的空间,考虑到土建结构以基本满足运行要求为原则,不宜大动,水泵进口流速均匀度为84%左右仍然可以保证水泵的正常运行,故对进水流道出口尺寸仅为适应改造后水泵安装的需要做局部修改,不作大的改动。

图6(a)是泵出口断面的压力和流速云图,水泵出口断面选取在导叶体出口附近。从整个断面来看压力分布较为均衡,仅在外周边有局部低压区,这一点正好在图6(b)中得到印证。图6(b)是泵出口断面的速度云图,可以看出导叶片尾流对该断面流速分布影响较大。很显然,断面四周外缘附近的流速较高,主要是切向流速较高。这也表明水流经过导叶体后在该断面的速度环量仍然较大,这又是引起泵装置出水流道内水流的摆动和旋流式流线的原因,见图3(a)和(c)。

图6 水泵出口断面静压和速度云图

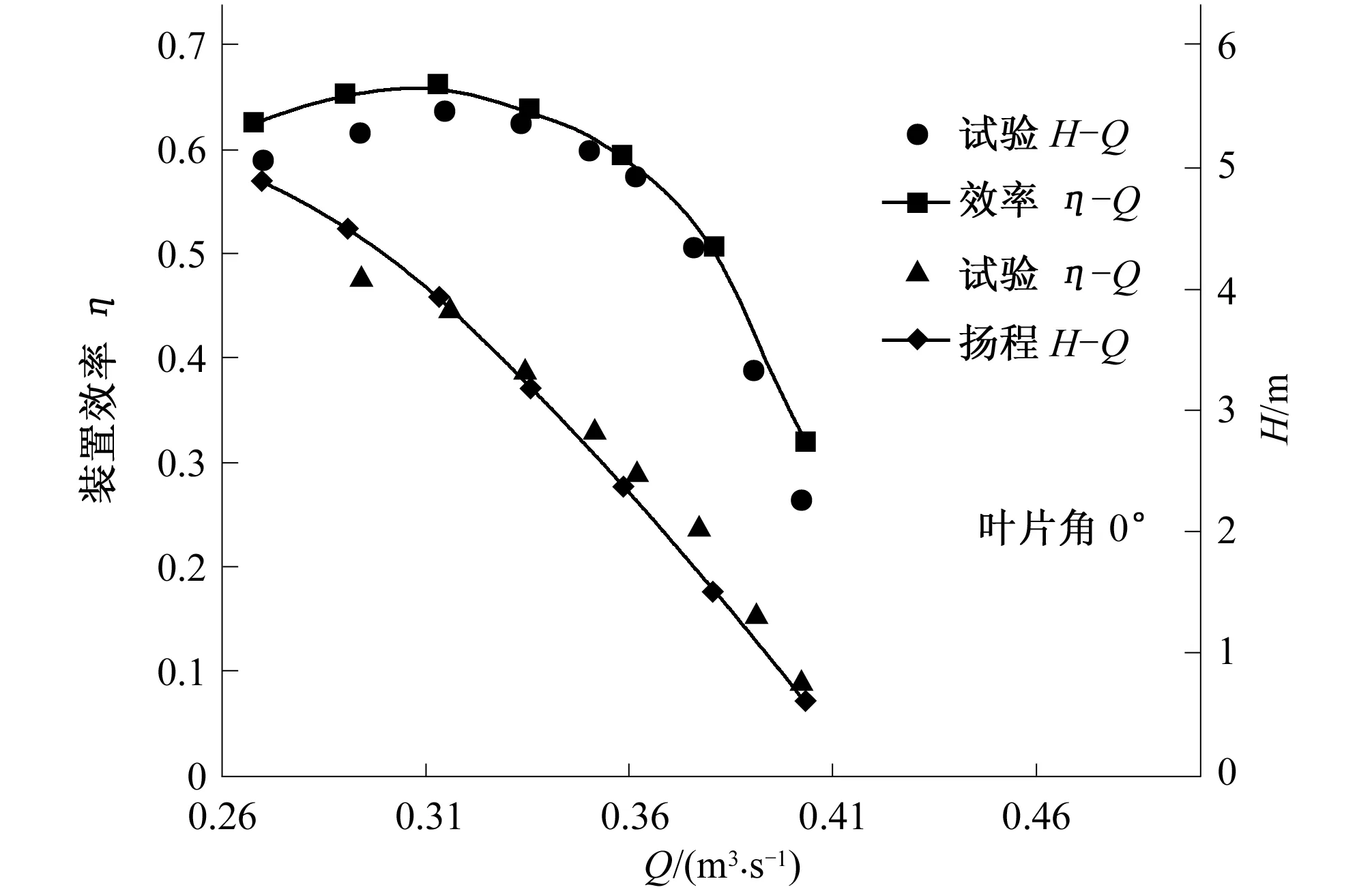

2.4 泵装置外特性预测

在泵装置内流动特性进行数值模拟计算的基础上,对泵装置的外特性即扬程、功率和效率随流量的变化关系进行了预测,泵装置的计算断面选取为进水流道的进口和出水流道的出口,预测的计算结果如图7所示,计算的叶片角度为0°。最高效率点的流量为313 L/s,扬程为3.97 m,功率为18.5 kW,效率为65.7%。性能预测计算结果及其与之后的模型试验结果比较见图7。

图7 泵装置性能预测结果 (0°)

泵装置性能计算结果与实验结果相比,在泵装置的高效区及大流量区一致性较好,但在小流量区相差较大,这与小流量工况下泵内的回流及漩涡较强导致计算误差增大有关。

3 模型试验

为验证计算结果、确定改造方案的可行性,制作了模型泵装置并在江苏省水利动力工程重点实验室的高精度水力机械试验台进行模型试验。原型水泵叶轮直径1 154 mm,转速364 r/min,采用ZM4.2水力模型进行试验,水力模型叶片数为4, 模型泵叶轮直径300 mm,原模型比λ=3.847。采用变频器调节模型泵转速,根据水泵相似律等扬程准则换算(即nMDM=nPDP),模型泵试验额定转速为1 399 r/min。

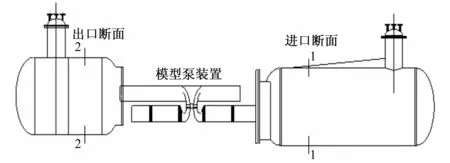

3.1 测试方法

泵装置扬程测量试验方法按照GB3215-89和SL 140-2006执行。进口测压断面设置在进水箱1-1位置,出口测压断面设在压力水箱2-2位置(如图8所示),装置扬程H等于1-1和2-2两断面的总能头差(即相应于原型泵站的上下游水位差)。流量、轴功率、转速、汽蚀余量测量均按照有关标准的要求进行。

图8 测压断面布置示意图

3.2 模型试验结果

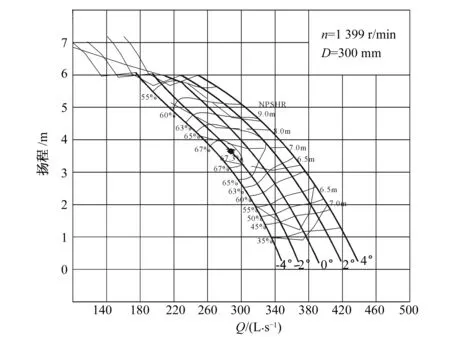

3.2.1模型泵装置综合特性曲线

模型试验对5个叶片角度进行了测试,图9为模型泵装置在叶片角为-4°至4°时的综合特性曲线。根据试验数据,在叶片角度0°,设计扬程为3.579 m时,流量为314.21 L/s,装置效率达66.11%;在叶片角度-4°设计扬程为3.332 m时,流量为280.26 L/s,装置效率达67.18%;在叶片角度-2°设计扬程为3.607 m时,流量为287.58 L/s,装置效率达67.34%;在叶片角度+2°设计扬程为4.007 m时,流量为325.02 L/s,装置效率达64.85%;在叶片角度+4°设计扬程为4.007 m时,流量为344.92 L/s,装置效率达64.03%;装置效率达59.17%。

图9 模型泵装置综合特性曲线(ZM4.2)

根据模型试验结果按照等扬程、等效率(偏安全)换算到原型泵装置,在叶片角度0°,扬程为3.07 m时,流量为4.89 m3/s,泵装置效率为63.4%,达到设计要求。在泵装置实际运行扬程(2.5~4.07)m范围内,泵装置能量性能均能达到较高的效率,满足泵站运行的流量要求且能保证在最大扬程下稳定安全运行。与改造前相比,泵装置效率提高3%~5%。这表明泵装置改造方案可行。

3.2.2模型泵装置汽蚀性能

模型试验测试了泵装置3个叶片角度的汽蚀性能,根据测试数据计算了泵装置的必需汽蚀余量,汽蚀性能曲线见图10。在整个测试的流量范围内,泵装置必需汽蚀余量NPSHr为(4.9~9.7)m,相应的汽蚀比转速C为(800~1 300),在泵站运行扬程范围内,泵装置必需汽蚀余量NPSHr为(4.9~8.8)m,相应的汽蚀比转速C为(890~1 300),说明汽蚀性能良好,能满足水泵实际运行对汽蚀性能要求。

图10 模型泵装置汽蚀性能曲线

3.2.3压力脉动测量

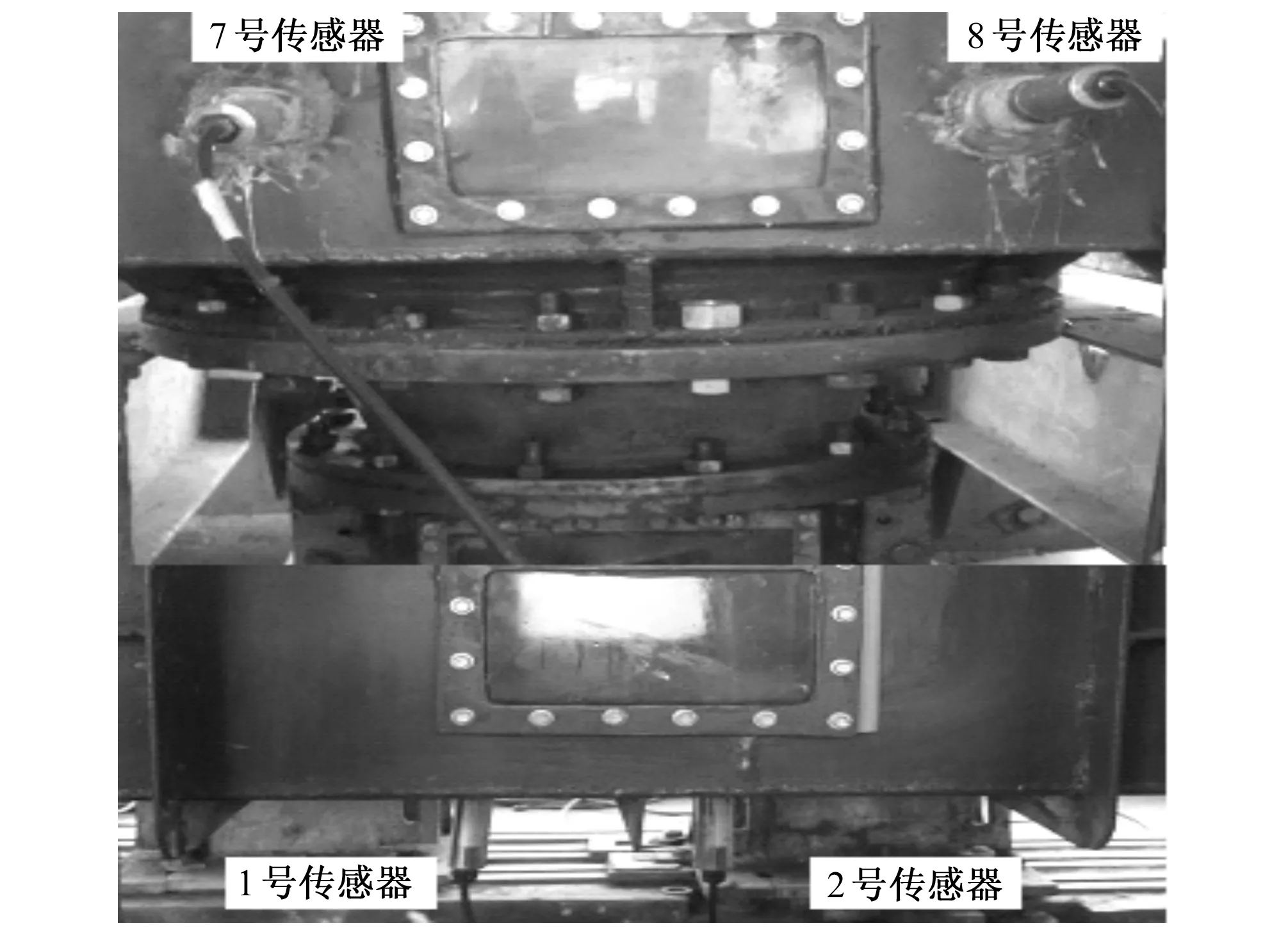

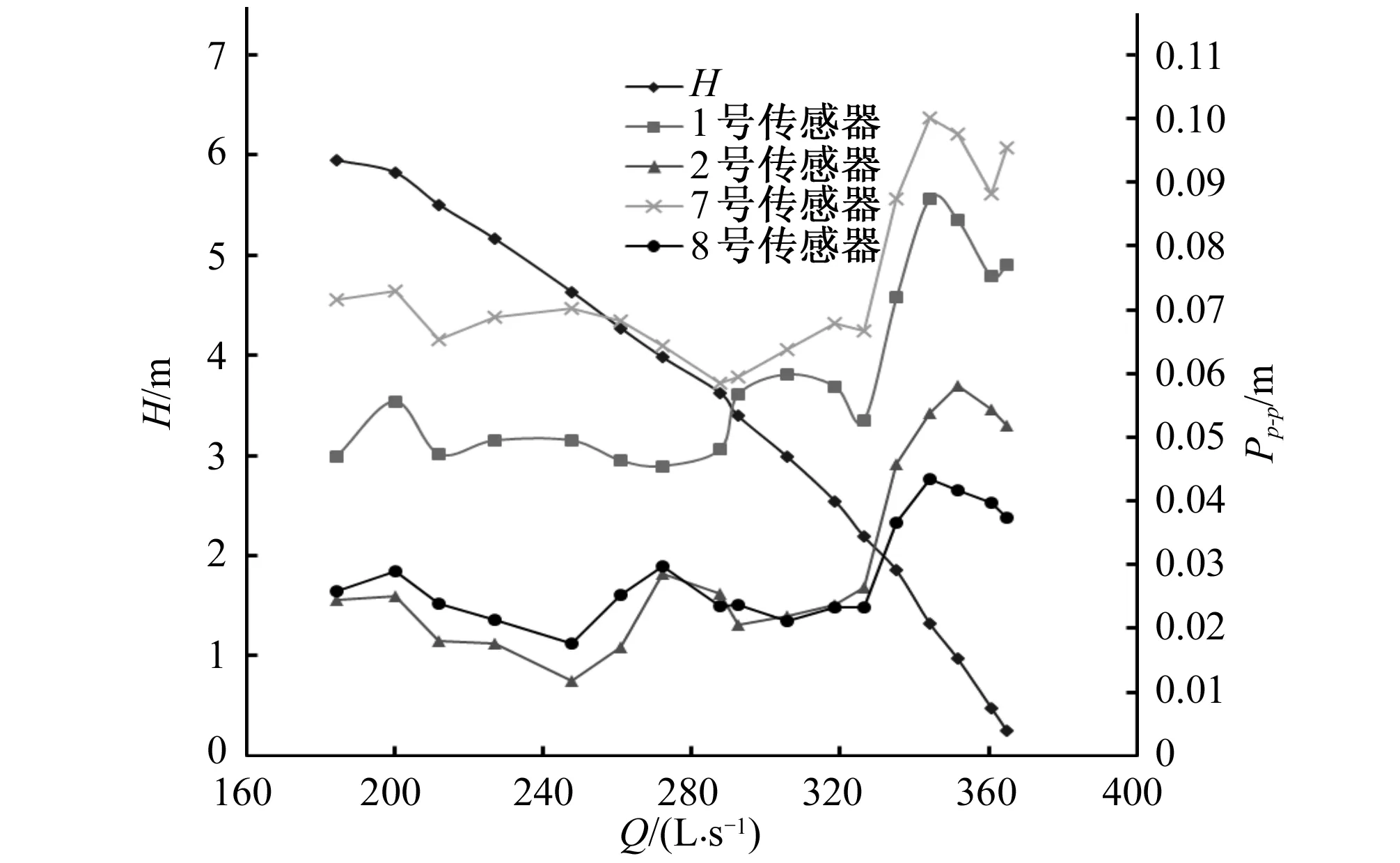

模型试验显示进水流道在流量大于300 L/s有附底涡带出现,引发泵机组振动。为深入了解水力振动情况,在进水流道底部和出水流道侧壁处分别安装2只动态压力传感器,测量流道壁面的压力脉动。传感器的型号为HM90,其安装位置如图11所示。每隔2秒进行一次压力信号采集,每个工况点的数据采集时间约为2 min。

图11 压力传感器安装位置

图12为叶片角度为-2°时,各流量工况点压力脉动峰值,由图12看见,在小流量工况和设计流量工况时,压力脉动峰值相对较小,流量大于310 L/s时,压力脉动峰值开始增加,压力脉动最大值和最小值幅值之差越来越大。此时从模型装置设置的进口观测窗看到进水流道内有附底涡带出现,涡带引发泵机组振动,这恰好印证了压力脉动峰值增大的缘由。

图12 压力脉动峰值随流量的变化(叶片角)

3.2.4进水漩涡和消涡防涡措施

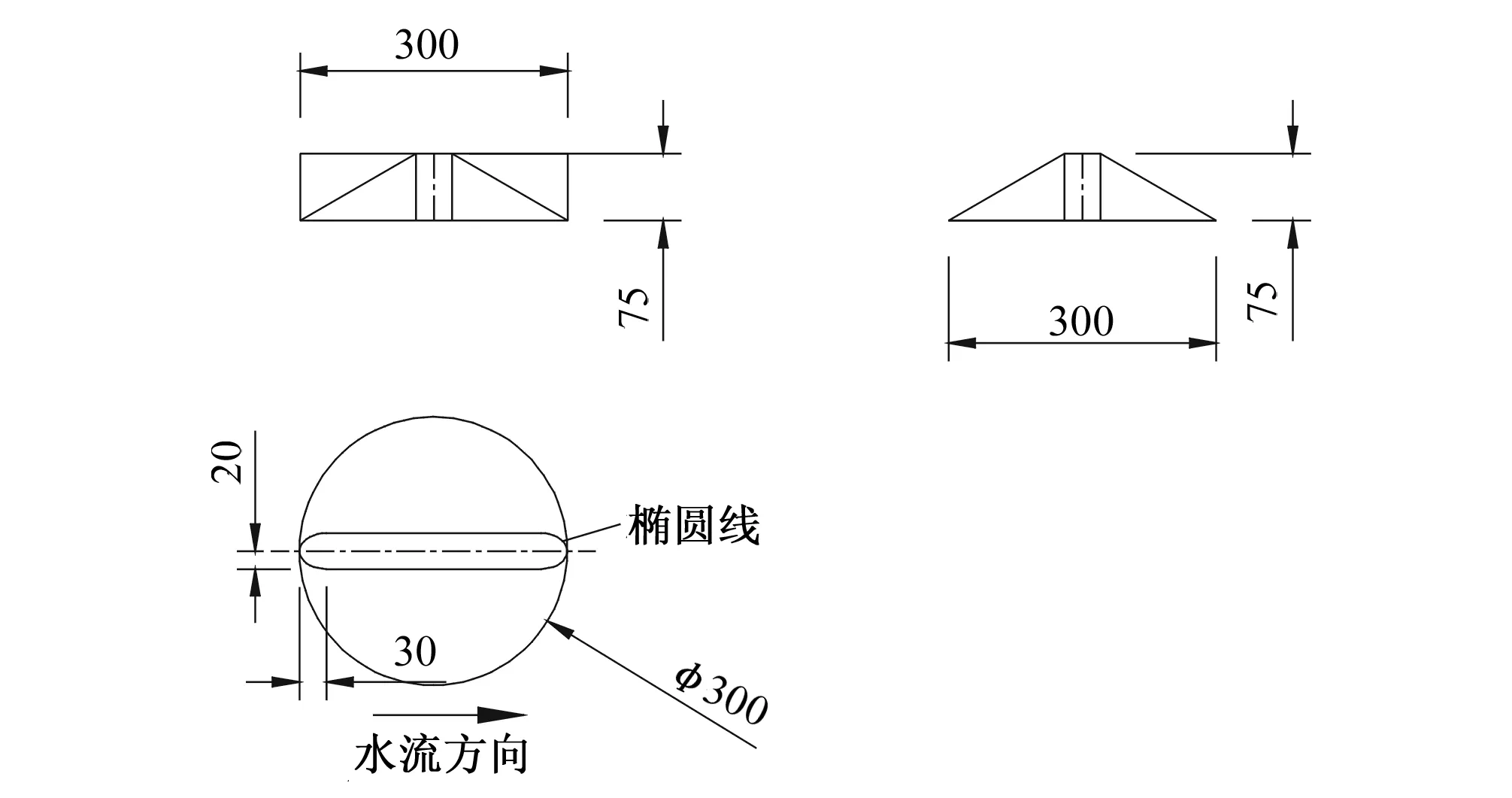

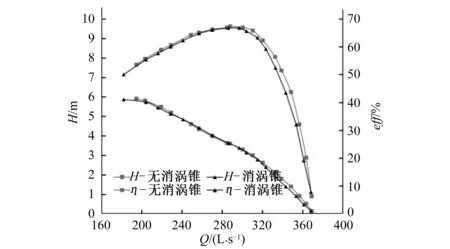

在模型试验过程中发现在流量大于300 L/s工况有附底涡带出现,且流量愈大涡带出现的频率愈高,持续时间愈长,漩涡的强度愈大,在涡带出现的时候机组产生较明显的振动。涡带的频率如果与机组的自振频率接近就可能引起泵装置剧烈振动,对泵机组的安全运行造成严重危害。因此,防止和消除附底涡带对于双向进水流道泵机组运行的安全性尤为重要。为了消除进水流道内的涡带,在进水流道的底部设置了项目组研发的消涡锥,其形状尺寸如图13所示。消涡锥固定在水泵喇叭口的正下方,顺水流方向有一短隔板,阻断了水流的环向旋转,消除了流动非连续区。流道中加装消涡锥后,有效消除了进水流道内的涡带,在各种工况下未观测到可见附底漩涡,可以确保水泵机组安全稳定运行。图14为有无消涡锥时泵装置的能量性能曲线。由图可见,消涡锥对水泵能量性能影响很小,有无消涡锥时泵装置的能量性能的差别在泵装置测试系统的重复性误差范围之内,可以忽略。然而消除漩涡可以增强机组运行的稳定性,从而确保泵机组的运行安全。

图13 进水流道底部的消涡锥(单位:mm)

图14 有无消涡锥泵装置能量性能对比

4 结 语

(1)模型试验的结果表明更新改造的双向泵装置的性能较好, 模型泵装置在叶片全角度下效率达(60~67)%的范围较宽,效率较高,比改造前平均提高3%~5%,模型装置能量性能达到了泵站改造设计的目标要求。

(2)模型泵装置必需汽蚀余量NPSHr为(4.9~9.7)m,相应的汽蚀比转速C为(800~1 300),汽蚀性能良好,能满足水泵实际运行对防止产生汽蚀的需要。

(3)模型试验显示进水流道在流量大于300 L/s时有附底涡带出现,涡带出现频率较高,引发泵机组振动。采用项目组研发的消涡锥有效地消除了进水流道内存在的底部有害漩涡,实现水泵进口无涡运行,提高泵机组运行可靠性。

(4)通过数值模拟计算结果获得双向泵装置内的流动形态,在进水流道后端存在有较大的回流区,但是回流速度很小,对主流和泵装置运行影响不大,其余与单向进水流道内的流动形态相近,进水流道出口的流速分布均匀度为84%左右;双向出水流道内受出流环量影响水流流线摆动较大,出水流道前端水流紊乱,这是双向流道泵装置效率低于单向装置的主要原因。

□

[1] 刘 超. 双向钟形进水流道的试验研究[J]. 江苏农学院学报,1985,(4):9-12.

[2] 刘 超,金 燕,周济人,等. 箱型双向流道轴流泵装置内部流动的数值模拟和试验研究[J]. 水力发电学报,2011,(5):192-198.

[3] 陈容新,关醒凡,王 伟,等. 双向竖井贯流泵站模型泵装置模型试验[J]. 排灌机械,2007,(1):33-37.

[4] 王林锁,陆伟刚,陈松山,等. “工字型”双向流道泵站装置特性试验研究[J]. 水力发电学报,2001,(2):79-85.

[5] 郑亚军,王 凯,雷兴春,等. 基于RNG湍流模型的泵站进水流道三维数值模拟[J]. 水电能源科学,2008,(6):123-125.

[6] 朱劲木,何忠人,刘德祥,等. 大型轴流泵站双向出水流道设计及模型试验验证[J]. 武汉大学学报(工学版),2005,(4):13-16.

[7] Felix A, Muggli Peter Holbein.CFD calculation of a mixed flow pump characteristic from shutoff to maximum flow[J]. J.Fluids Eng. 2002,124(9):798-802.

[8] 张仁田. 双向泵站进水流道优化水力设计与试验研究[J]. 农业机械学报,2003,(6):73-76.

[9] 杨军虎,张 炜,王春龙,等. 潜水轴流泵全流道三维湍流数值模拟及性能预估[J]. 排灌机械,2006,(4):5-9.

[10] 王德军,周惠忠,黄志勇,等. 对旋式轴流泵全流道三维非定常紊流场的数值模拟[J]. 工程力学,2004,(3):150-154.

[11] 黄欢明,高 红,沈 枫,等. 轴流泵内流场的数值模拟与实验[J]. 农业机械学报,2008,(8):66-69,148.

[12] 冯 俊,郑 源. 基于CFD的轴流泵三维湍流数值模拟[J]. 流体机械,2012,(11):33-36,88.

[13] 胡 健,黄 胜,王培生. 加导叶轴流泵水动力特性研究[J]. 水力发电学报,2008,(1):32-36.

[14] 施卫东,冷洪飞,张德胜,等. 轴流泵内部流场压力脉动性能预测与试验[J]. 农业机械学报,2011,(5):44-48.

[15] 杨 帆,刘 超,汤方平. 基于CFX的双向立式轴流泵装置水力性能分析[J]. 应用基础与工程科学学报,2012,(3):403-412.