基于单片机的步进电机系统设计

2016-03-22邵阳学院信息工程系付艺豪许建明

邵阳学院信息工程系 付艺豪 许建明 李 忠

基于单片机的步进电机系统设计

邵阳学院信息工程系付艺豪许建明李忠

【摘要】文章介绍一款基于单片机控制的步进电机电路设计,对步进电机完成正反转、启停、转速控制等基本功能,利用单片机控制电机驱动芯片、键盘实现功能切换,采用发光二极管显示步进电机的各个工作状态。对步进电机、单片机等硬件系统工作原理进行详细说明,同时对硬件电路进行仿真调试。本设计具有思路清晰、高可靠性、较强稳定性等特点,具有广泛的应用价值。

【关键词】步进电机;单片机;转速

步进电机是利用脉宽可调信号实现控制,将脉宽可调信号变换为对应的角位移或者线位移的微型电机,这种电机最大优点是可以较大频率范围内进行快速启停、正反转控制、调速等操作,组成的开环控制系统具有廉价和简单的特点,因此在各种需要转速可调的设备中具有非常大的应用。随着电子技术与微控制器技术的发展,步进电机的需求俱增,研究步进电机控制系统具有较重要的意义。

1 系统工作原理

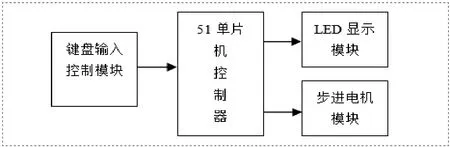

本设计利用51单片机微控制器对步进电机驱动芯片进行控制。步进电机是实现将脉宽可调信号转化为角位移的执行部件。当电机驱动器接收到单片机发送的一个脉宽可调信号后,就会对步进电机按设定的某一方向旋转某个固定的角度(也称“步距角”),电机的旋转以固定的某角度实现旋转。改变脉冲信号的个数可以控制角位移量大小,进而达到定位的目的,也可以通过改变脉宽可调信号的频率来实现电动机转动速度及加速度,达到调节旋转速度的目的。利用键盘改变单片机运行程序可以实现电动机的正反转、启停等动作,并且利用LED指示电机运行情况。系统框图如图1所示。

图1 系统方框图

2 系统设计

2.1步进电机

步进电机是利用脉宽可调信号控制角位移或线位移大小的开环控制部件。在没有过载的情况下,电动机的转速和停止位置只由脉宽可调信号的频率和脉冲数量决定,并不受负载大小变化的影响。电动机变化一个步距角表示接收到一个脉冲信号,由于存在这种线性关系,步进电机仅存在周期性的误差而没有累积误差等特点,使得步进电机控制速度和位移实现非常的容易。一般情况下,步进电机旋转的总角度跟接收到的脉冲个数成正比的,连续输入某一定频率的脉宽可调信号时,电机的旋转速度与输入脉冲信号的频率有着确定的对应关系,信号电压的变化及负载变化对电机旋转速度没有多大影响。由于步进电机能够直接接收数字信号,因此实现微控制器进行控制非常的方便。

2.2电机驱动模块

现代工业中应用风机、继电器、电磁阀、微型电机、空调等设备场合非常普遍,这些设备通常采用微控制器进行集中控制,而微控制器不能直接控制设备,通常采用驱动模块放在微控制器和被控制对象之间,由微控制器发出指令控制驱动模块,因此驱动模块需要由功率电路来满足输出电流的要求。ULN2系列产品为大电压、大电流达林顿管阵列组成,属于可控大功率器件。这类器件由于功能强大、应用广泛,因此,本设计也采用这类大功率器件。ULN2003采用了7路反相器电路,即当输入高电平时,ULN2003输出端为低电平;当输入低电平时,ULN2003输出端为相反电平即高电平,类似继电器的吸合。

2.3系统总体电路

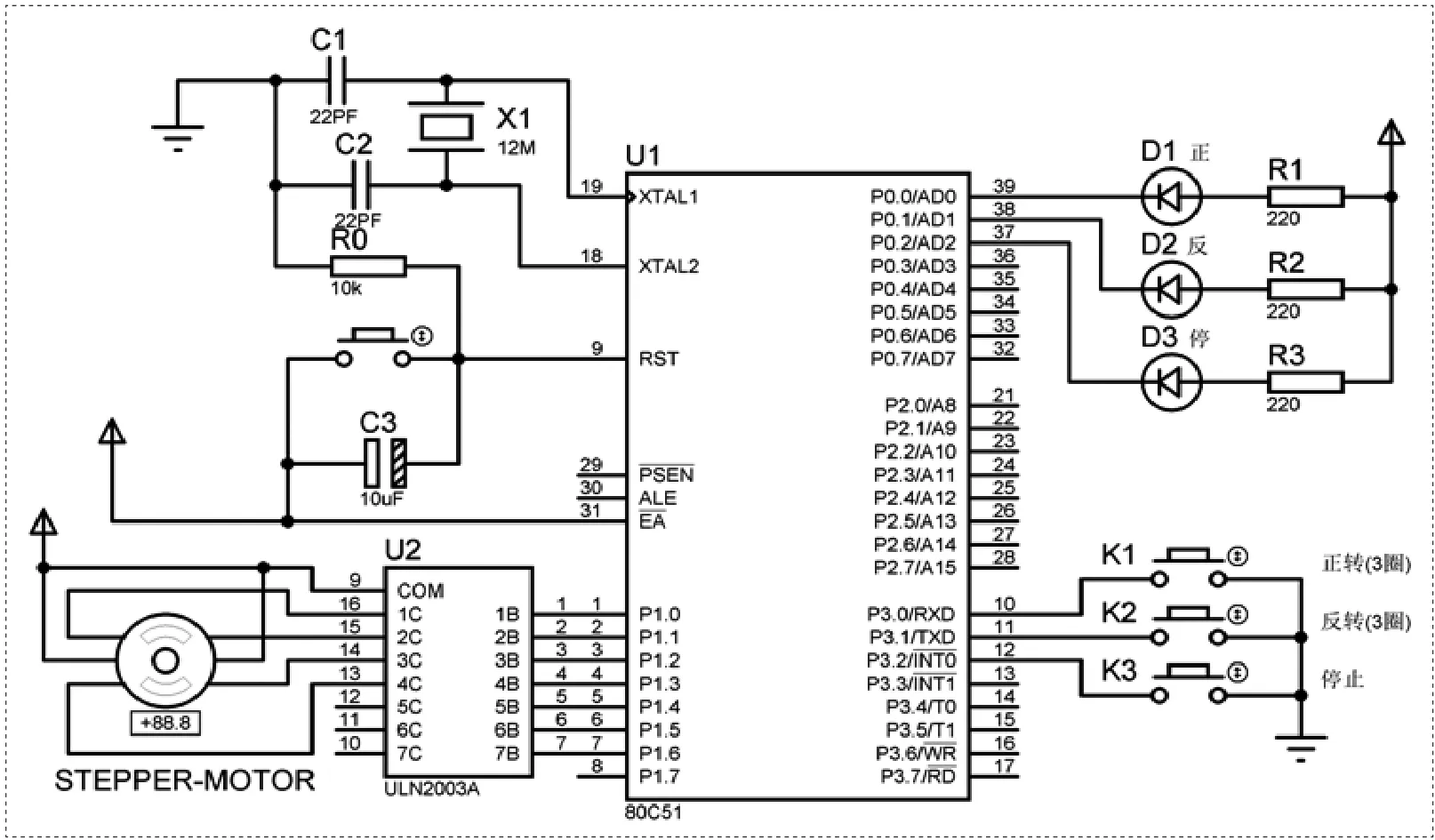

本设计采用了对单片机进行外部中断的方式,系统总电路原理图如图2所示,利用p3.0-p3.2口作为信号的输入端,采用按键作为输入设备;p0.0-p0.2口为显示部分输出端,采用LED指示灯来指示电机的状态;p1.0-p1.6口为驱动模块控制信号端,输出电机的控制指令及控制电机的状态。

图2 系统整体电路图

3 结束语

本设计是采用微控制器的控制,从而实现对步进电机的各状态的控制,具有比传统控制相应速度快、控制简单可靠、精度高、电路简单、成本低廉等诸多优点,在现代工业中具有非常广泛的应用,也具有重要的研究意义。

参考文献

[1]江世明,许建明,朱群峰,申寿云.单片机原理及应用[M].上海:上海交通大学出版社,2013.

[2]张永瑞.电路分析基础(第二版)[M].北京:电子工业出版社,2009.

[3]黄同成.程序设计基础教程(C语言)[M].长沙:湖南人民出版社,2011.

付艺豪(1994—),男,贵州贵阳人,大学本科,现就读于邵阳学院信息工程系电子科学与技术专业。

许建明(1977—),男,湖南武冈人,硕士,副教授,主要从事电子技术研究。

通信作者:

作者简介: