大庆油田直井高效坐压多段工艺技术研究与应用

2016-03-22王金成

王金成

(大庆油田有限责任公司第七采油厂,黑龙江大庆 163453)

大庆油田直井高效坐压多段工艺技术研究与应用

王金成

(大庆油田有限责任公司第七采油厂,黑龙江大庆 163453)

常规不动管柱多段压裂工艺,不适应目前细分压裂改造层段和加砂规模逐渐加大的需要。而多趟管柱施工作业量大,现有施工队伍、设备难以满足需求,且对储层伤害大,施工周期长、效率低、成本高。为此,研究了耐温120 ℃、承压60 MPa不动管柱逐级投球打滑套高效坐压多段工艺,研制了滑套式导压喷砂封隔器、大通径水力锚等配套核心关键工具,创新了小级差滑套、导压喷砂器、封隔器一体化设计方法,解决了坐压多段易卡管柱和如何解卡以及大通径工具设计强度与其安全工作可靠性等难点问题。实现了不动管柱压裂段数由4段到10段的飞跃,已在大庆油田应用683口,工艺成功率99.4%,为提高大庆油田外围薄差储层的有效动用和长垣水驱精细挖潜开发效果提供了技术手段。

大庆油田;高效;坐压;多段;工艺技术;研究与应用

大庆油田根据储层特征分为外围和老区油田,大庆油田外围改造对象主要为葡萄花、扶扬及海塔复杂岩性等储层,纵向上小层多、薄,且低孔、低渗、低丰度,压裂改造需要做到纵向多动用、横向高强度。长垣水驱精细挖潜区内部开发小层多,渗透率差异大,需对二、三类储层实施精细改造,小层分布跨度大,且与高含水层交互存在,压裂改造需要做到精细控制,以提高精细挖潜开发效果。大庆油田于上世纪90年代初,在榆树林油田开展了通过上提管柱实现一趟管柱压裂5段工艺研究与应用,最大加砂规模不到50 m3,改造强度低。多趟管柱施工作业量大,现有施工队伍、设备难以满足需求,控递减、降投资等矛盾尤为突出,且对储层伤害大,施工周期长、效率低、成本高。无法满足大庆油田外围增储上产的高效、低成本和老区精细改造多段压裂需要。经过研究攻关,成功研发了以不动管柱逐级投球打滑套为核心的直井高效坐压多段工艺技术,为提高外围薄差储层的有效动用和长垣水驱精细挖潜提供了技术手段。

1 直井高效坐压多段工艺管柱研究

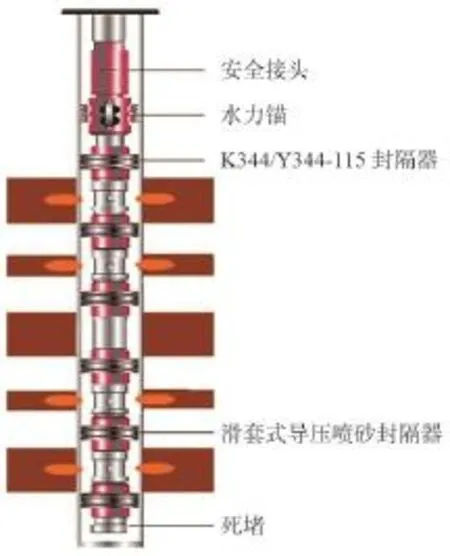

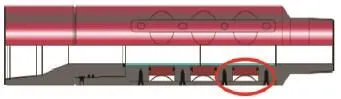

该工艺管柱由安全接头、水力锚、K344/ Y344-115封隔器、滑套式导压喷砂封隔器等组成[1,2](图1)。通过逐级投球打滑套方式完成坐压多段施工,施工结束后,起出全部管柱。若出现砂卡现象,可通过反洗解卡,或者由安全接头处丢手,起出油管。

图1 直井高效坐压多段工艺管柱

2 压裂工艺管柱磨蚀机理研究

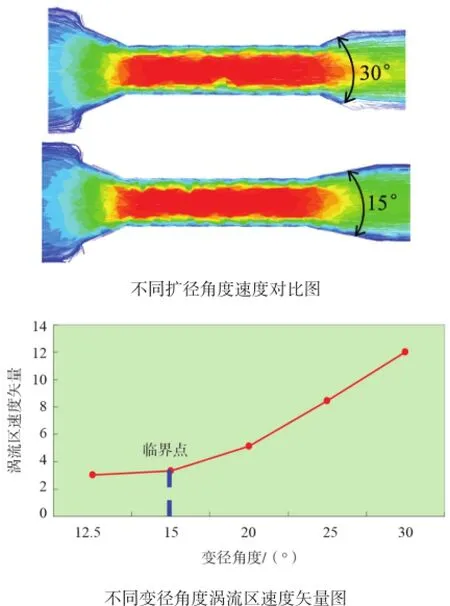

在直井坐压多段时,由于加砂规模加大,使滑套球座过砂磨蚀增大,并因压裂段数增多,需缩小滑套级差,又加剧了滑套小极差设计及其耐磨蚀性能的双重矛盾[3,4]。为解决多段大规模压裂管柱磨蚀失效的问题,根据流体力学理论,采用Fluent软件对压裂管柱在大规模压裂条件下的内部流态进行数值模拟,分析不同参数条件下管柱内部液固两相的分布规律,确定管柱的磨蚀机理。将压裂液在管柱内的流动简化为二维模型。由于压裂管柱局部存在变径,结构较复杂,针对管柱变径处进行了模拟计算(图2),同时开展了不同材料不同冲蚀速度的试验。

图2 排量为4 m3/min条件下压裂管柱变径处流态图

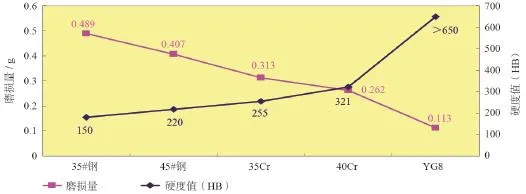

理论研究及试验表明:管径突变产生涡流区是磨损的主要原因,变径角度>15°时,磨损急剧增大,如图2中的红色区域为高流速区域,是由于压裂管柱管径发生变化所导致的,而且还产生涡流,涡流区砂比及流速均增加。另外,影响耐磨设计主要因素还应考虑工具材质和热处理硬度,材料硬度越高,抗冲刷能力越强(图3)。

3 压裂工具研制

3.1 滑套式导压喷砂封隔器

3.1.1 滑套式导压喷砂封隔器整体结构设计

图 3 五种材料的硬度与磨蚀关系曲线

以往常规不动管柱多段压裂工艺,主要由多级K344-114扩张式封隔器与DQKPS-114弹簧喷砂器等压裂工具组成,喷砂器可带滑套,压裂时逐级投球,分别打开相应滑套进行分层压裂,不动管柱最多压3~4段,但存在耐磨蚀性能差、加砂规模有限。而本文研究的大庆油田直井高效坐压多段工艺,因压裂管柱串长,工具多,一旦砂卡难以处理。创新了导压喷砂器、封隔器和小极差滑套一体化集成设计,缩短工具长度,最大限度地缩短胶筒距导压喷砂器喷口长度,有效降低了砂卡管柱风险。并设计了利于降低胶筒残余变形的可移动钢体结构,改善了胶筒受力状况,最大限度地为胶筒在扩张和收缩时提供自由空间,利于胶筒多次疲劳坐封后回收。同时,设计了反循环阀冲砂洗井机构,可有效防卡和解卡,提高了管柱安全性。

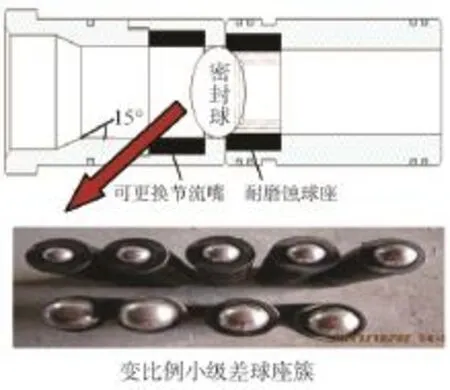

3.1.2 小级差滑套的研制

为提高单趟管柱压裂段数,研究确定了集坐封节流嘴和球座于一体的小级差(级差即密封球外径与球座内径之差)滑套设计思路[5],要确保提高其耐磨蚀性能的同时,又能实现密封球与滑套的密封,从而保证滑套正常开启压裂。首先,设计灵感从“削果皮”得到启发,果皮的厚薄即相当于级差的大小,果皮越薄越易削,也即级差越小越易遭到磨蚀破坏。因流经滑套的压裂砂量由下至上逐级增大,研究确定了变比例小级差设计原则(图4),在管柱内通径允许的条件下,级差由2 mm逐渐增大到3.5 mm,不仅增大了工具的耐磨性和加砂规模,又提高了打滑套成功率,还保证了增加压裂段数目的;其次,对小级差滑套进行结构优化与材质优选,滑套采取分体式设计(图5),具有易组装更换、节约成本的特点。将节流嘴上部采取特殊淬火热处理工艺,使硬度提高到HRC48,又对滑套节流嘴和球座优选了特殊耐磨蚀高强度硬质合金材料,提高了耐磨性能。

图4 密封球与球座级差示意图

图5 小级差滑套结构及实物图

3.1.3 大通径短胶筒研制攻关

研制了将传统尼龙帘线设计为“钢丝+尼龙帘线”的大通径短胶筒,但因胶筒长度缩短了38%,内径扩大28%,指标仅能达到耐温70℃、承压35 MPa,满足不了压裂要求,仍需开展技术攻关。首先,采用Ansys有限元方法对大通径短胶筒结构进行分析,见图6、图7、图8,发现在胶筒肩部存在应力集中问题,通过优化设计,并对钢丝和帘线的排布角度进行了探索性设计与试验,应力均匀;其次,将胶料由丁腈橡胶(NBR)改为氢化丁腈橡胶(HNBR),并加入纳米级添加剂;再次,将“钢丝+尼龙帘线”设计为强度更高的“钢丝+芳纶帘线”,并研究了特种处理工艺解决芳纶与橡胶的粘接性能差的问题,使钢丝、橡胶、胶浆和芳纶帘线在硫化成胶筒工作时融为一体不“分层”,使胶筒内部几种不同材料的变形率趋于一致,从而解决胶筒工作时断丝或断线问题。

图6 大通径短胶筒

图7 封隔器胶筒轴对称有限元离散图

图8 结构优化前后胶筒扩张时肩部拉应力

3.2 大通径水力锚

通过对管柱力学计算与流态分析,表明封隔器蠕动位移与施工压力成正比(图9),需对压裂管柱采取锚定措施,有助于减小管柱蠕动,提高封隔器密封性能,确保压裂成功率和施工安全,为实现大卡距及多层段压裂提供技术保证。水力锚应具备锚定稳固压裂管柱及工作后解除锚定可靠不致卡管柱双重功能要求,常规水力锚存在的不适应性:一是通径小,内径只有φ46 mm,在压裂管柱顶部存在“缩颈”,无法实现小级差滑套导压喷砂封隔器一体化结构设计;二是在同井深和同类型压裂液的前提下,由缩径节流产生的节流损失所消耗能量是限制施工排量提高和施工压力升高的重要因素,给压裂工艺造成无谓的压力损失;三是耐磨蚀性能差,制约了大规模压裂。

图9 不同压力、卡距、油管壁厚下封隔器位移对比

为此,将锚爪设计为特种密封结构,使内通径增加了30%,达到φ60 mm,降低了流体流速,计算表明流速降低1.7倍,磨蚀量相应降低3倍,并设计了锚爪限位结构,避免挤毁中心衬管。同时,设计缓磨蚀结构和硬质合金衬套(图10),使水力锚既打破了通径小的瓶颈,又大幅度提高了耐磨性能。

图10 大通径耐磨蚀水力锚

4 现场应用情况及效果

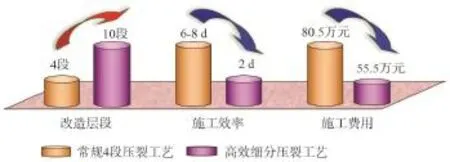

截止到2014年底,直井高效坐压多段工艺在大庆油田共完成油水井压裂683口,且应用比例逐年增加,最大加砂量160 m3,工艺成功率99.4%。在GFx-y井实现一趟管柱坐压10段,全部施工时间由6~8 d减少到2 d,施工效率提高3倍以上(图11),各层喷砂器滑套均成功打开,施工过程顺利,创造了大庆直井不动管柱压裂层段数新纪录。PFx-y井为老井,钻遇FI1-FI7共9个小层,有效厚度19.1 m,原已压裂4段,加砂40 m3。重复压8段,采用大规模清水压裂,加砂160 m3,用液2 500 m3,多层段大规模压裂改善了油层动用状况,本次压裂前产油已降至0.7 t,压后日产油10.7 t,提高了15.3倍,取得了较好的效果。直井高效坐压多段工艺缓解了作业人员及设备紧张的局面,并有效降低压裂操作成本,实现了储层有针对性的细分改造,提高了储层的动用程度。

5 结论与认识

图11 常规工艺与高效坐压多段工艺效果对比图

(1)研究形成的大庆油田直井高效坐压多段工艺技术,具有精细控制不同层段、加砂规模大、施工效率高、成本低的特点。

(2)大庆油田精细挖潜措施支撑了油田稳产,而直井高效坐压多段工艺是精细挖潜措施的核心关键之一,为老区精细挖潜、外围难采储量有效动用提供了技术手段,已规模化推广,且应用比例逐年增加,推动了压裂工艺技术进步。

[1]张洋. 不动管柱多层压裂工艺技术[J]. 科学技术与工程,2011, 11(35): 8869-8871.

[2]黄粟. 直井不动管柱10段压裂工艺技术研究与应用[J]. 内蒙古石油化工, 2013(18): 103-105.

[3]黄细彬, 袁银忠, 王世夏. 含沙高速水流的磨蚀机理和掺气抗磨作用[J]. 水利与建筑工程报, 2006, 4(1): 1-5.

[4]王尊策, 徐艳, 李森, 等. 深层气井压裂管柱突扩结构内流态及磨损规律模拟[J]. 大庆石油学院学报, 2010, 34(5): 87-91.

[5]冯长青, 张华光, 赵粉霞, 等. 分层压裂滑套与密封球受力分析研究[J]. 石油机械, 2013, 41(2): 75-78.

Study and Application of High-efficient Multi-stage Fracturing with Fixed String in Vertical Well in Daqing Oilfield

WANG Jincheng

(The No.7 Petroleum Production Company of Daqing Oilfield Co.Ltd., Daqing 163453, China)

The conventional multi-stage fracturing technique cannot meet the demand of exquisite separating layer stimulation and increasing sand-adding scale. The execution of multi-trip string, however, may result in excessive workloads, reservoir damage, long time consuming, low efficiency as well as high cost. Besides, the possession of crews and equipments are not geared up to the requirements. Therefore, the author conducted a research on the technology of high-efficient multi-stage fracturing with fixed string which can be applied in the circumstance of 120 ℃, 60 MPa, developed some associated fracturing tools including slide-sleeve pressure-transmitting sand blast packer, large drift diameter hydraulic anchor, innovated the integrated design of small range slide-sleeve, pressure-transmitting and packer, resolved some difficult problems such as string block and anti-block, design strength and security as well as reliability etc. It also makes it possible that 10 intervals can be treated in one trip without strings running up and down instead of the previous 4 intervals. This technology has been applied in 683 wells with success ratio at 99.4%, is also useful to the effective reserve-producing from the poor and thin reservoir in the peripheral area of Daqing Oilfield and to the fine potential tapping with water flooding in Changyuan area.

Daqing Oilfield; high efficiency; fracturing with fixed string; multi-stage; technology; study and application

TE357.1

A

10.3969/j.issn.1008-2336.2016.04.051

1008-2336(2016)04-0051-05

2016-03-25;改回日期:2016-05-16

王金成,男,1968年生,2009年毕业于大庆石油学院石油工程专业,从事油气藏改造技术研究和采油管理工作。

E-mail:wangjinyou@petrochina.com.cn。