基于CFD仿真的大马力平地机散热性能分析与改进

2016-03-22闫鹏举张硕刘立伟李楠国郄亚娜邢

闫鹏举 张硕 刘立伟 李楠国 郄亚娜 邢梦龙

摘要:为解决大马力平地机在施工时的系统过热现象,结合国内某型大马力平地机建立三维模型,将整机模型置于虚拟风洞内, 利用CFD对三维模型进行数值计算,寻找系统过热的原因,实施相应改进,并确认改进的有效性。结果表明:冷却液散热器散热面积过小、冷却风扇风量不足、热空气回流至散热器上侧空气入口是致使系统过热的主要原因;增大散热器高度可以增加散热面积,增强散热能力;增大冷却风扇直径可以提高冷却风量;规划动力舱空气出口可以避免热空气回流;3个方案同时实施,可解决该型平地机系统过热的问题。

关键词:CFD;平地机;系统过热;散热性能

中图分类号:U415.51文献标志码:B

Abstract: In order to solve the overheat problem of highpowered grader during construction, a 3D model for a certain type of domestic highpowered grader model was built and put into the wind tunnel. CFD was applied to conduct the calculation of the model, aiming to find out the causes of the overheat problem. Improvement was made and checked for the validity. It is found out that there are three causes, including small heat transfer area of the radiator, insufficient air volume flow generated by the cooling fan and hot air that flows back to the air entrance of the cabin. Increasing the radiator height would bring additional heat transfer area to enhance the capacity of heat exchange. Larger cooling fan could offer more air to the radiator, and appropriate air exit could avoid backflow of the hot air. The overheat problem could be worked out with the implementation of such improvements.

Key words: CFD; grader; system overheat; heat dissipation

0引言

平地机是一种被广泛使用的土方机械,主要应用于矿山和路面施工建设、地面平整和挖沟、刮坡、推土、松土、除雪等作业所必须的工程机械。平地机一般以发动机输出马力数值区分所属序列:260以上属于大马力;165~230属于中等马力;135以下属于小马力。近年来,大马力平地机逐步被应用于路面施工,但由于连续工作时间长会出现发动机动力系统过热的现象,导致发动机损坏、无法正常工作。究其原因,表面是冷却系统工作性能不足,实际上,则是设计人员对产品散热性能理解不够充分。冷却系统是由冷却风扇与散热器组成,通常使用选型设计法匹配,但应用该法往往会出现理论与实际性能差异较大现象。

为了解决该问题,国内外学者积极地展开研究,浙江大学的俞小莉教授对散热器自身的几何特征进行研究,以便降低其阻力特征,提升换热性能[1];吉林大学的秦四成教授将动力舱内视为多热源集成系统,从热量生成、传导进行舱内散热性能研究[2];装甲兵工程学院的毕小平教授通过降低风道阻力提升动力舱内的散热器性能[3];吉林大学的刘佳鑫利用虚拟风洞结合CFD的方式对车辆散热器换热性能进行了一系列研究[47],这些研究均在一定程度上为动力舱内的散热性能分析做出了贡献。

综上,本文结合国内某型300马力平地机,使用CFD仿真的方法寻找并分析其散热性能不足的原因,以此为基础对大马力平地机进行改进。

1仿真模型

1.1散热器

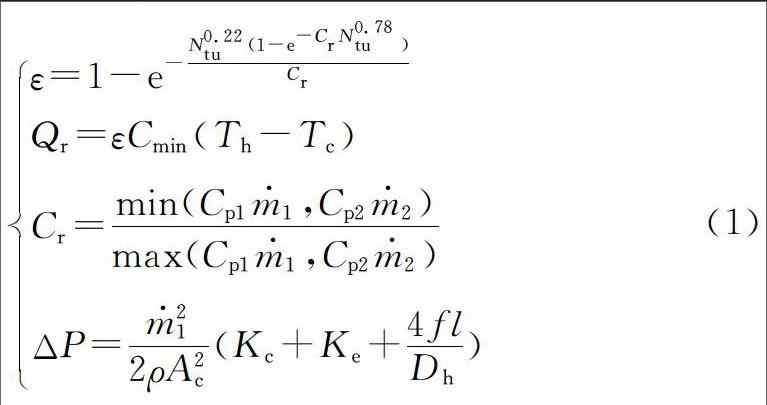

从传热学角度分析,采用压阻与换热量表达散热器自身性能[810]。本文采用效能传热单元数法(εNtu)进行性能计算

式中:ε为传热效能;e为自然对数;Ntu为传热单元数目;Cr为冷热体两者中相对最小和相对最大热容比值,可简化为热容比;Qr为散热器换热量;Th为热流体流入温度;Cmin为冷热流体中的最小热容;Tc为空气流入温度;Cp1、Cp2分别为热流体与空气的定压比热容;m1、m2分别为热流体与空气的质量流量;△P为压阻;ρ为空气密度;Ac为通流面积;Kc为进口压强损失系数;Ke为出口压强损失系数;f为范甘宁摩擦因子;l为空气流动长度;Dh为水力直径。

1.2冷却风扇

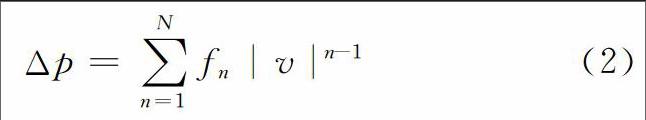

式中:Δp为风扇前后端的压差;fn为多项式系数;v为与风扇出口空气矢量大小;N为多项式数目。

1.3整车物理模型

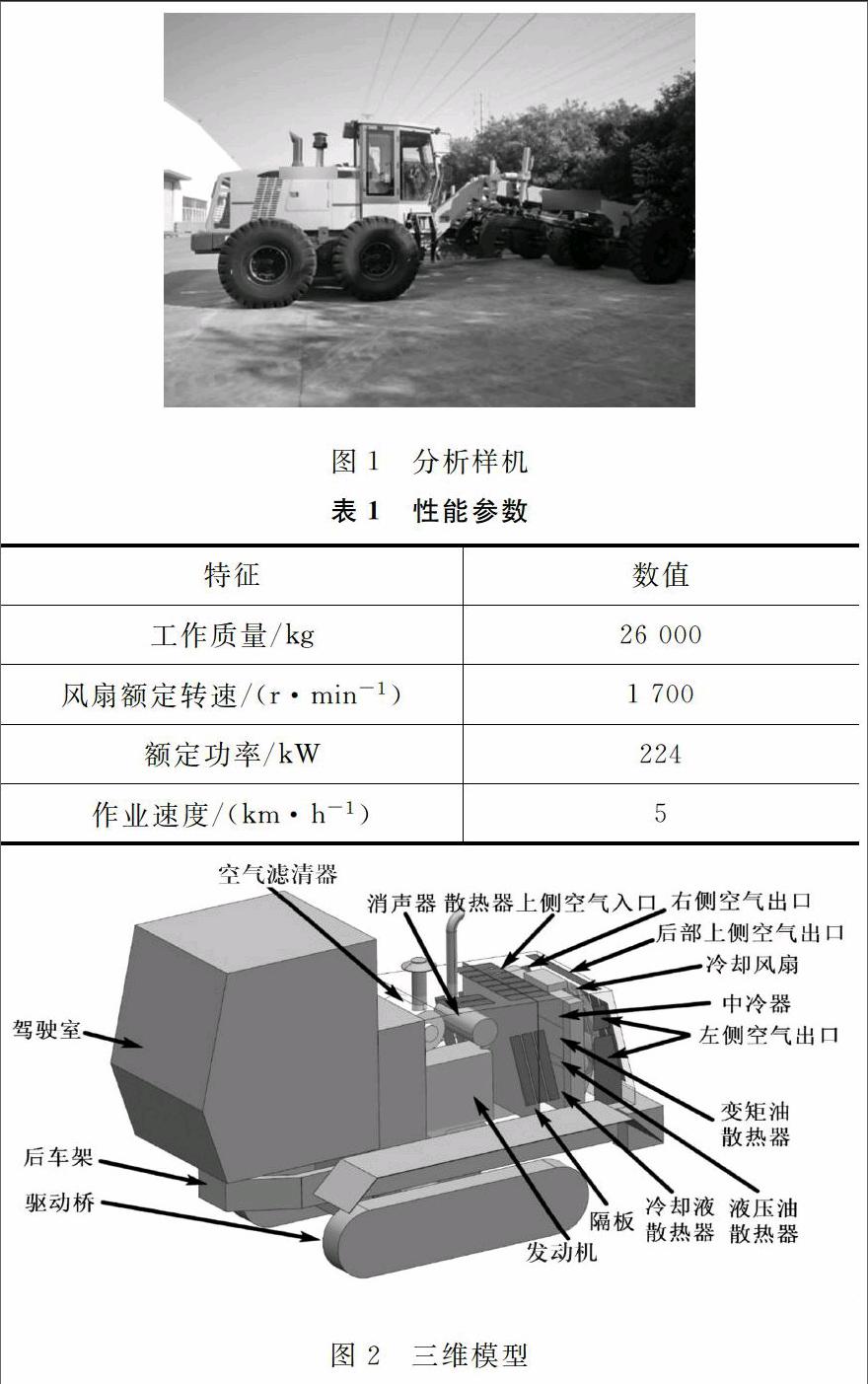

本文分析样机为国内某型300马力平地机模型,具体见图1,性能参数如表1所示。

参照分析样机的图纸,建立三维模型,尽量在不影响结果的前提下,剔除细节如连接螺栓等,对三维模型进行简化,具体简化模型如图2所示。

2数值仿真

2.1网格划分

散热器等区域采用六面体网格,冷却风扇、导风罩区域采用四面体网格,动力舱内空间采用2种网格。为了优化计算资源,控制网格数目,按比例因子放大,在动力舱网格基础上,放大网格至整个风洞。划分后网格总量约为7 851 392,无扭曲和负体积网格,网格模型如图3所示。

2.2边界设定

在预处理软件中对已经划分好的网格模型设定边界,恒定边界条件如表2所示,散热器边界条件如表3所示。在空气密度为1109 kg·m-3,粘度设置为202×-5kg·(m·s)-1、导热系数为0029 2 W·(m·℃)-1、定压比热容为1 00943 J·(kg·℃)-1下,设定工作环境为标准大气压,标准Ke湍流模型。

3结果分析

分析结果的纵向切片空气状态云图见图4,由图4(a)温度云图可知,动力舱内的空气温度有2个较高的区域,分别位于隔板的两侧,按照车身方向分别称为前部动力舱和后部动力舱。在前部动力舱中,消声器附近的空气温度较高,为82.5 ℃~86.2 ℃,消声器周围温度接近120 ℃,但是由于存在隔断,这部分高温空气没有对散热器进口处的空气产生较大影响。在后部动力舱中,散热器空气入口附近温度为环境温度45 ℃,但是后部上侧空气出口处出现了局部高温,为82.5 ℃~86.2 ℃。同时,从图中可以看到部分高温空气已经影响散热器入口处的空气温度。散热器内部的空气温度从左至右,呈梯度特征升高,在流程末端,出现了937 ℃~975 ℃的高温区域。之所以出现这种现象是由于参与换热的空气流量不足,致使散热器末端翅片壁面与空气温度差异较小,换热效果降低。为了进一步寻找问题根源,单独对散热器做了风道试验,试验结果表明散热器性能效率约为82.58%,但冷却性能余量较小,无法保证动力舱内工作性能,需要更换。

由图4(b)压强云图可知,冷却风扇前端出现低压,这是由于受风扇的机械作用,前段空气减少。而散热器前端低压区域也较为明显,这是由于冷却风扇前段的低压区域与大气压有差异,压强呈梯度变化。

为了进一步了解后部上侧空气出口处的空气温度对散热器空气入口处空气温度的影响,在后处理中提取高温空气流动矢量图,具体如图5所示。由图5可知,回流空气最高温度在80 ℃左右,受其影响,中冷器前端的空气温度升高,为53.7 ℃~55.5 ℃。这种现象对于散热器的工作性能极为不利,间接降低了散热系统性能。

在明确回流空气的流向后,进一步明确回流热空气温度数值范围,将温度范围分别调整至45 ℃~80 ℃、70 ℃、60 ℃、50 ℃,如图6所示。随着范围的缩小,可以看到,前部动力舱上侧空气出口处有少量的热空气回流,大部分的热空气从风扇后端回流,散热器均在不同程度上受到影响。

对动力舱内的空气状态做横向切片,如图7所示,温度与压强云图,分别见图7(a)、图7(b)。由图7(a)可知,在后部动力舱2个侧面的空气出口处,没有出现空气回流。由图7(b)可知,风扇和散热器前段的梯度低压区域较为明显,但是受到上部空气回流影响,散热器前端低压区域并不连续。

综合以上的分析结果,可以进一步确定致使系统出现过热的原因:散热器的散热面积过小,致使散热器性能余量过小,无法满足动力舱对散热性能的要求;冷却风扇直径过小,导致所提供的风量不足;动力舱上部的热空气回流影响明显,间接降低了散热系统的工作性能。

4改进方案及结果对比

针对已经确定的3个原因,同时实施改进,具体内容如表4所示。

对改进后的模型进行CFD仿真,保持恒定边界、散热器边界、空气边界不变,提取纵向切片空气温度云图,具体见图8。由图8可知,前部动力舱空气温度变化不大,主要变化集中于后部动力舱,散热器内部的空气温度降低,高温区域减少,较为明显之处在于动力舱上部空气入口处回流热空气消失,同时散热器末端大部分空气温度降低至83.9 ℃~87.5 ℃。

提取并对比散热器中热流体出口温度,具体见表5。由表中数据可知,改进后的冷却液出口温度明显降低,下降了127 ℃,中冷器、液压油散热器、变矩油散热器中热流体出口温度分别下降了20.59 ℃、6.08 ℃、4.53 ℃,改进效果明显,证明改进方案有效。

5结语

本文结合国内某型大马力平地机,在虚拟风洞下利用CFD仿真对物理模型进行数值计算,结合计算结果,寻找致使系统过热的原因,并通过增加散热器高度、增大冷却风扇直径、规划动力舱出口等方式实施系统改进。最终得到结论如下。

(1) 冷却液散热器散热面积过小、冷却风扇风量不足、热空气回流至散热器入口是致使系统过热的主要原因。

(2) 增大散热器高度可以增加散热面积,增强散热能力;增大冷却风扇直径可以提高冷却风量;规划动力舱空气出口可以避免热空气回流,3个方案同时实施可解决该型平地机系统过热的问题。

(3) 通过CFD仿真的方式,可以快速获取散热系统性能特征,缩短样机改进与试验周期,有利于提升设计效率,拓展设计手段。

参考文献:

[1]肖宝兰,俞小莉,韩松,等.翅片参数对车用中冷器流动传热性能的影响[J].浙江大学学报:工学版,2010,44(11):21642168.

[2]秦四成,王雪莲,秦司南,等.轮式装载机热源系统空气场特征分析[J].中国公路学报, 2010,23(3):121126.

[3]毕小平,吕良栋,周国印.基于CFD分析的车辆冷却风道综合性能评价[J].内燃机工程,2012,33(3):4953.

[4]刘佳鑫,秦四成,徐振元,等.虚拟风洞下的车辆散热器模块性能改进[J].吉林大学学报:工学版,2014,44(2):330334.

[5]刘佳鑫,秦四成,徐振元,等.基于CFD仿真的车辆散热器模块传热性能对比分析[J].华南理工大学学报:自然科学版,2012,40(5):2429.

[6]刘佳鑫,秦四成,徐振元,等.工程车辆散热器模块散热性能数值仿真[J].西南交通大学学报,2012,47(4):623628.

[7]刘佳鑫,秦四成,孔维康,等.虚拟风洞下车辆散热器模块传热性能数值仿真[J].吉林大学学报:工学版,2012,42(4):834839.

[8]刘佳鑫.工程机械散热模块传热性能研究[D].长春:吉林大学,2013.

[9]顾程鹏,刘佳鑫,秦四成.动力舱不同出口特征下车辆散热模块性能分析[J].筑路机械与施工机械化,2015,32(7):9598.

[10]徐振元.工程车辆波纹翅片散热器特性分析与应用研究[D].长春:吉林大学,2012.

[责任编辑:高甜]