窗帘支架扣件多工位级进模设计

2016-03-21杨荣祥金龙建

杨荣祥 金龙建

(①上海第二工业大学高职学院机械系,上海 201209;②松渤电器(上海)有限公司,上海 201323)

窗帘支架扣件多工位级进模设计

杨荣祥①金龙建②

(①上海第二工业大学高职学院机械系,上海 201209;②松渤电器(上海)有限公司,上海 201323)

分析了窗帘支架扣件的冲压工艺,进行了排样图设计和多工位级进模的结构设计,重点论述了工位设计、排样图设计、模具结构设计、模具零部件加工要求以及冲压工作过程的关键技术要点。为提高材料的利用率,确保送料的稳定性,在制件之间的废料处设置有切舌工艺,代替边缘的侧刃工艺;最后一个工位切断与弯曲成形的复合工艺等方面进行了详细的解说。实践表明,窗帘支架扣件采用的多工位级进模具与单工序模具相比,不仅提高了制件的质量,减小了工人的劳动强度,提高了生产效率,配合自动送料机构进行冲压生产,实现了自动化生产的需求。

窗帘支架扣件;冲压工艺;排样设计;级进模;模具结构

1 工艺分析

如图1所示为窗帘支架扣件,制件最大外形长为27 mm,宽为15.7 mm,高为31.2 mm,整体形状复杂。属多向弯曲成形件,若采用单工序模具来冲压,因半成品需经过多副模具的多次定位,导致制件尺寸精度差,生产效率低,制件废品率高,故期望采用一副多工位级进模具来进行冲压生产。从制件冲压工艺分析,制件须向下弯曲成形较为合理。完成制件的冲压工艺包括凸包成形,冲裁,弯曲等工序[2]。

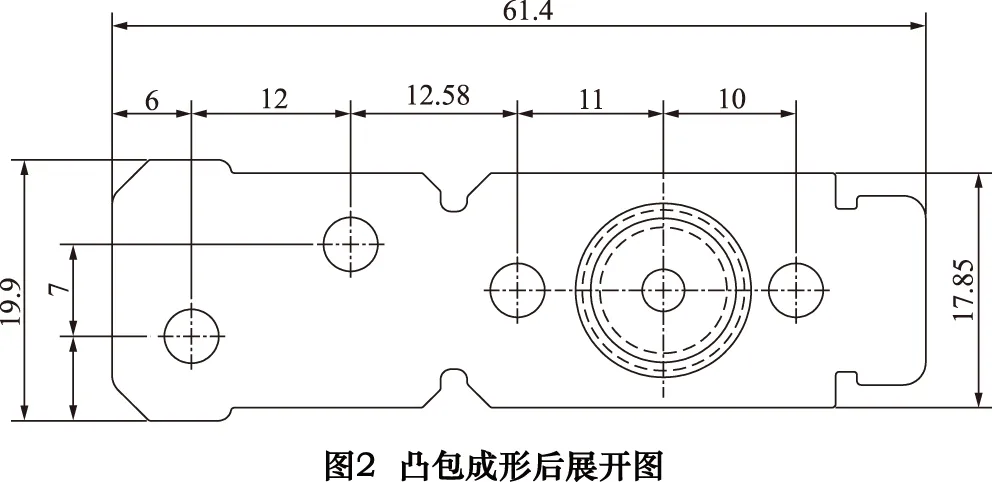

为提高材料利用率,板料规格选用卷料来生产。 初步方案:把压凸包放置在中部切除废料后成形较为合理。但这个方案会导致制件外形尺寸、弯曲高度及边缘的平整度难以控制,造成制件的质量不稳定。那么从凸包的整体工艺来分析,本制件凸包的高度较低,可以放置在工位①先成形,再切除中部废料,同时能很好的控制了弯曲高度及边缘的平整度。 计算出制件展开总长度为61.4 mm,宽为19.9 mm(制件展开见图2所示)[3]。

该制件最后一个工位90°弯曲部位是成形的关键。在多工位级进模设计时,按传统的设计,是先弯曲成形后,再进行切断,分两个工位进行[4]。但该制件最终弯曲成形时,前端已完成头部高7 mm的弯边,随着压力机下行进入弯曲凹模内,当模具回程带料开始送料时,引起制件卡在凹模内,导致制件无法卸料的难题。若弯曲凹模采用浮动机构,也就是弯曲凹模镶件与制件一起上升到一定的程度,由于制件前端弯边已成形,制件无法顶出,导致送料失败。经过仔细的分析:将该制件把切断与弯曲成形两个工位合并为一个工位的复合成形工艺,就能很好地解决弯曲成形时,使制件在上升过程中无法卸料导致送料失败的难题。

2 排样设计

排样图设计是多工位级进模设计的关键环节,它直接影响到了模具的结构、模具的使用寿命及制件的质量等方面。根据工厂现有压力机的吨位及降低模具制造成本的考虑,该制件采用单排排列。该排列方式有两种方案,具体如下:

方案1:采用纵排,则减小了带料宽度,增大了步距,降低了带料的刚性和稳定性,使模具外形变大,模具造价高。

方案2:采用横排排列,模具长度比方案1的小,弯曲成形工位布置方便,送料稳定性好。

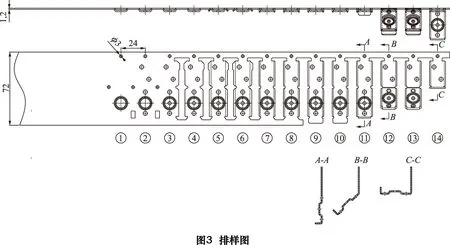

分析以上两个排列方案,选用方案2较为合理。对于此制件的载体连接形式,因为有横向弯曲限制以及从增强载体刚性和稳定性的考虑,带料的前半部分采用了双侧载体排样,后半部分进行弯曲成形时,把干涉的废料应先冲切,而后半部采用单侧载体的排样方案(排样如图3所示)[5]。

为使带料能更好的定位:采用工艺切舌为粗定位和设置在载体上的导正销孔为精定位。为了弯曲不发生干涉及简化模具结构的考虑,具体工位排列工位①:冲导正销孔,压凸包及工艺切舌;工位②:冲孔;工位③:冲切废料,冲孔;工位④:空工位;工位⑤:45°弯曲;工位⑥:空工位;工位⑦:U形弯曲;工位⑧:空工位;工位⑨:冲切废料;工位⑩:空工位;工位:90°头部弯曲;工位:45°中部弯曲;工位:空工位;工位:切断、90°弯曲复合工艺。

Numerical study on the influence of rain and graupel size distribution shape on heavy rainfall in the

3 模具结构设计

如图4所示为窗帘支架扣件的多工位级进模具结构图,该模具外形尺寸:长为460 mm,宽为350 mm,闭合高度为300 mm。根据冲压窗帘支架扣件所需的冲压力及模具外形的尺寸,选用JZ21-80(800kN) 开式压力机设备。其结构特点如下[6]:

(1)以确保上、下模导向精度及模具冲压的稳定性,该模具在模架上设4套φ32 mm的精密滚珠钢球外导柱、外导套配合导向;同时保证卸料板与各凸模之间的间隙,在卸料板及凹模固定板上各设计了4组φ20 mm的小导柱、小导套作为辅助导向[7]。

(2)在该模具上配有卷料、整平及滚动式自动送料机构,用来传送各工位的冲裁及弯曲成形等工作,并用导向顶杆导料、顶杆抬料,从而实现了自动化的冲压。

(3)为了提高材料利用率,在设计模具排样时,在工序与工序间的废料处设置了切舌工艺,用来对带料作粗定位,从而代替了边缘的侧刃工艺。

(4)U形弯曲的结构与动作[8]:工位⑦为U形弯曲(见图4A部放大图),因为制件的板料厚为1.2 mm,受到制件结构的限制,在U形弯曲凹模23上不能设置顶杆,U形弯曲件在弯曲后卡在U形弯曲凹模23上不能出件。因此,在U形弯曲凹模23的两侧设置了顶块24将弯曲后的工序件顶出。 其动作是:当上模下行时,U形弯曲凸模-1(件号:9)及U形弯曲凸模-2(件号:10)也随之下行,其头部首先将顶块24下压,制件弯曲时不干涉顶块。当压力机继续下行,使U形弯曲凸模-1(件号:9)及U形弯曲凸模-2(件号:10)进入U形弯曲凹模23,对带料上的工序件进行弯曲,从而确保了U形弯曲的角度。弯曲结束,压力机上行,上模也随之上行,顶块24将U形弯曲件从弯曲凹模23中顶出。

(5)切断、90°弯曲复合工艺结构与动作[8]:工位(最后一工位)为切断、90°弯曲复合工艺(见图4A-A),它是利用先弯曲再冲切载体废料同时进行的复合结构。也就是说,在同一工位上制件先弯曲成形后,随着压力机继续下行,再进行切断工作,待弯曲及切断全部结束,压力机回程的同时,吹气孔的压缩空气将制件从开模后留出空位的腔中吹出,解决了弯曲成形后模具回程时带料上的制件卡在凹模内,导致制件无法卸料的难题。其动作是:当上模下行时,首先90°弯曲凸模2(件号:38)对带料上的工序件先进行弯曲,当弯曲快结束时,上模继续下行,这时冲切载体凸模37进行切断。模具回程时,使分离后的制件通过90°弯曲凹模39吹气孔内的压缩空气将制件从90°弯曲凹模39的让位腔中吹出。

4 模具零部件加工要求

4.1 各模板材料的选用

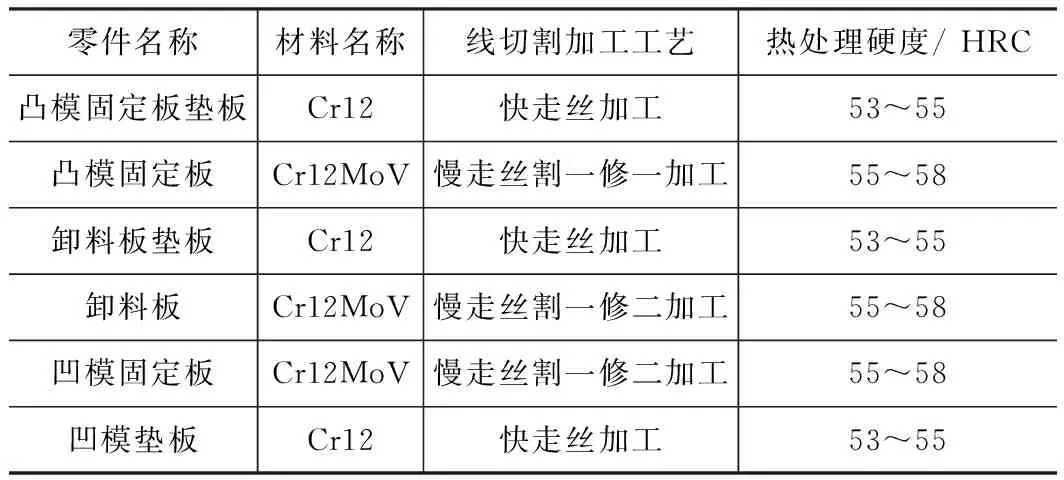

该制件年生产批量较大,为确保模具的使用寿命,对各模板的材料选用、线切割加工工艺及热处理硬度的要求尤为重要,具体如表1所列[9]。

表1 各模板材料的选用及热处理硬度

零件名称材料名称线切割加工工艺热处理硬度/HRC凸模固定板垫板Cr12快走丝加工53~55凸模固定板Cr12MoV慢走丝割一修一加工55~58卸料板垫板Cr12快走丝加工53~55卸料板Cr12MoV慢走丝割一修二加工55~58凹模固定板Cr12MoV慢走丝割一修二加工55~58凹模垫板Cr12快走丝加工53~55

4.2 关键模板及零部件间隙的配合

凸模与凸模固定板的配合间隙单面为0.015 mm;凸模与卸料板之间的配合间隙单面为0.01 mm;凸模与凹模之间的配合间隙单面为0.06 mm;导正销与卸料板的配合间隙单面为0.005 mm;凹模镶件与凹模固定板的配合间隙单面为0.005 mm;导向顶杆与凹模板之间的配合间隙单面为0.015 mm[10]。

5 冲压工作过程

将原材料宽72 mm、料厚1.2 mm的卷料吊装在卷料架上,通过校平机将带料校平后再进入滚动式自动送料机构内(在此之前将滚动式自动送料机构的步距调至24.05 mm),开始将滚动式自动送料机构调至放松状态,采用手工将带料送至模具的导料板内,直到带料的头部覆盖切舌凹模。这时,进入第一次冲切导正销孔,凸包及工艺切舌;依次进入第二次冲孔(在第二次冲孔之前,将第一次切舌的右侧面挡住带料挡块32);进入第三次为冲切废料,冲孔;第四次为空工位,进入第五次为45°弯曲;第六次为空工位;进入第七次为U形弯曲;第八次为空工位;进入第九次为冲切废料;第十次为空工位;进入第十一次为头部90°弯曲;进入第十二次为中部45°弯曲;第十三次为空工位;最后(第十四次)为切断、90°弯曲复合工艺。此时将自动送料器调至自动的状态,就可以进行连续冲压[8],实现冲压自动化生产。

6 结语

通过对窗帘支架扣件的冲压工艺进行了分析,合理地设计了制件的排样图及模具结构图,其要点作一归纳如下:

(1)本模具在排样设计时,在工序与工序间的废料上设置了切舌工艺代替了边缘的侧刃工艺,大大提高了材料的利用率。

(2)在模具的外侧配有卷料、整平及滚动式自动送料机构,从而真正实现了冲压自动化生产。

(3)本模具在U形弯曲的两侧设置了顶块。弯曲时,在凸模头部的控制下,顶块首先被往下压缩,然后制件再进行U形弯曲,这样能很好地避免工序件在弯曲时与顶块干涉的问题。

(4)本模具最后一工位的切断、90°弯曲复合工艺:弯曲、冲切载体废料同时进行的复合结构。解决了弯曲成形后,模具回程时带料上的制件卡在凹模内,导致制件无法卸料的难题。

(5)与原工艺单工序模具冲压生产相比,经过1年来生产验证,生产效率提高了8倍左右,减小了工人的劳动强度,保障了制件的质量。

[1]袁泉,刘光超.开关簧片冲压工艺分析及模具设计[J]制造技术与机床, 2014(10):150-152.

[2]陈炎嗣.多工位级进模设计与制造[M]. 北京:机械工业出版社,2014.

[3]金龙建.多工位级进模实例图解[M]. 北京:机械工业出版社,2013.

[4]郭鸣骥,夏琴香,王霆,等.某汽车车门玻璃导轨结构件多工位级进模设计[J].锻压技术,2014,39(2):97 -101 .

[5]关意鹏.后门限位扣多工位级进模设计[J].锻压技术,2015,40(2):123-126.

[6]闫华军,王丽娟.叉形导电件的多工位级进模设计[J].锻压技术,2015,40(4):106-109,115.

[7]仲伟萍,李雪艳,张西强,等.支架零件冲压模具设计及工艺计[J].热加工工艺,2014,43(5):39-40.

[8]金龙建.多工位级进模设计实用手册[M].北京:机械工业出版社,2015:746-752,801.

[9]郭鸣骥,夏琴香,王霆,等.某汽车车门玻璃导轨结构件多工位级进模设计[J].锻压技术,2014,39(2):97 -101 .

[10]上官雄辉,王霆,夏琴香,等.某炉具燃烧器零件多工位级进模设计[J].锻压技术,2014,39(4):93-96 .

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of multi position progressive die for curtain bracket fastener

YANG Rongxiang①, JIN Longjian②

(①Department of Mechanical Engineering, Shanghai Second Polytechnic University, Shanghai 201209, CHN; ②Loose Bohai Electrical(Shanghai) Ltd., Shanghai 201323, CHN)

Analysis of the stamping process of the curtain bracket fastening, have carried on the row layout and multi position into the structure of the mold design, and focuses on the station design, row layout, die structure design, the mold parts processing requirements and the key technology points of the stamping process. In order to improve the utilization ratio of material to ensure feeding stability, between the parts of waste is provided with a cutting tongue process, instead of the edge of the side edge of the process; the last station cutting and bending of composite technology for the detailed explanation. The practice shows that the curtain bracket fastening uses multi position into the mold and the single operation die compared, not only improve the quality of parts, reduces the labor intensity of workers, improves the production efficiency, with automatic feed mechanism for stamping production, realize the production automation.

curtain bracket fastener; stamping process; layout design; progressive die; die structure

TG386

B

10.19287/j.cnki.1005-2402.2016.09.030

杨荣祥,男,1966年生,模具专业教师/高级工程师/高级技师,主要研究方向为模具设计与制造教学工作。

�茂) (

2016-05-24)

160935