高温采油泵举升技术试验研究

2016-03-19郝忠献吕增烈张立新雷德荣

郝忠献,耿 莉,吕增烈,张立新,雷德荣

(1.中国石油勘探开发研究院,北京100083;2.中国石油集团钻井工程技术研究院,北京100022;3.大庆钻探工程公司钻井一公司,黑龙江大庆163000;4.新疆油田公司工程技术研究院,新疆克拉玛依834000)

高温采油泵举升技术试验研究

郝忠献1,耿 莉2,吕增烈3,张立新1,雷德荣4

(1.中国石油勘探开发研究院,北京100083;2.中国石油集团钻井工程技术研究院,北京100022;3.大庆钻探工程公司钻井一公司,黑龙江大庆163000;4.新疆油田公司工程技术研究院,新疆克拉玛依834000)

摘要:高温采油泵举升工艺是针对目前热采井举升中存在的井温高、泵效低等难题研发的新技术。研制了高温采油泵并进行了室内试验,其额定泵效在75%以上,且对于黏性流体有较好的适应性,耐温性240℃以上。研究了注采一体化配套工艺,形成了完整的吞吐井举升技术。在新疆油田进行了15口井的现场试验,取得了较好的效果。试验结果表明:高温采油泵举升工艺能够满足吞吐井生产需求,平均泵效达到了49.32%,提高了举升效率,有着良好的发展前景。

关键词:高温采油泵;举升;室内试验;现场试验

稠油储量占石油总储量的20%,具有黏度高、流动性差的特性。由于对温度有极强的敏感性,热采是目前应用规模最大,也是最为成熟的E O R技术[1]。注蒸汽降黏后,井筒温度在200℃以上,目前主要采用传统的抽油机举升,存在效率低、耗能大的缺点,而常规螺杆泵定子橡胶耐温性能限制了其应用。国内外对高温热采技术进行了大量研究:斯伦贝谢高温电潜泵耐温达到250℃[2-3],产量高,已经在S A G D开展应用[4];金属螺杆泵是另一项耐高温举升技术[5-9],国内也进行了大量研究[10],但未开展规模应用。目前,人工举升仍然是制约高温井采油技术的瓶颈[11]。

笔者通过多年的研究,研制了全金属的高温采油泵[12],耐温达到240℃以上,还具有注采一体化、排量调整范围宽、连续抽吸等优势,为高温井人工举升提供了新技术。

1 技术分析

1.1 结构组成

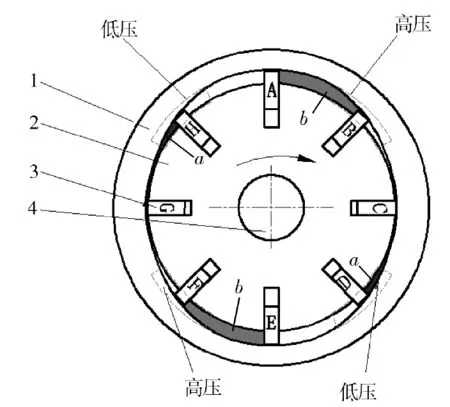

全金属高温采油泵为容积式泵,主要由定子、转子、滑片、主轴组成,如图1所示,各个部件均为金属件。转子与泵轴通过键固定,运行时通过外力驱动泵轴转动,泵轴带动转子、转子带动滑片同速旋转。滑片可以在转子槽中自由伸缩滑动。

1—定子;2—转子;3—滑片;4—主轴。图1 高温采油泵结构

1.2 吸排机理

运转方向如图1中箭头所示。滑片在离心力作用下被甩出,并与定子内表面紧密接触,形成动密封。泵体下端有2个低压口(吸入口)。图中a区阴影部分面积是由定子、转子和H G(或D C)叶片围成的封闭腔室,随着转子不断转动,腔室容积不断增加,将流体通过低压口吸入。继续运转时,到了b区阴影部分所示区域,腔室面积又不断减小,通过高压口将流体排出。

1.3 接力增压机理

该高温泵通过不同的级数来实现不同的举升压头。如图1所示,高压口、低压口分别位于每级泵的上下位置,当需要增压时,在该级上部串联1级,使第2级的下部低压口对准第1级上部的高压口,依次类推,通过不断增加级数提高举升压头。

1.4 理论排量计算

可根据油井排量对泵的设计参数进行调整。该泵理论排量为

V=2πb(R2-r2)-2ZbS(R-r)/cosθ

式中:θ为叶片倾角;Z为叶片数;S为滑片厚度;b为叶片宽度;R为定子长轴半径;r为定子短轴半径。

2 高温采油泵室内试验

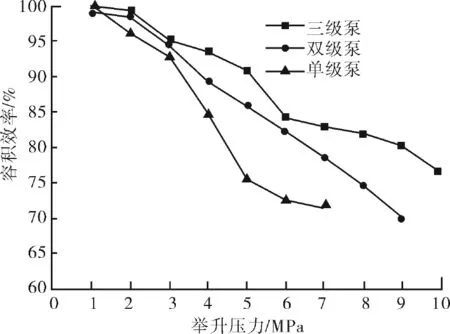

2.1 泵级数与举升压力和容积效率呈线性关系

举升压力与容积效率关系曲线如图2所示,可以看出:在试验条件下,在同一举升压力下,高温采油泵容积效率呈级数越多容积效率越高的趋势;在转速为160 r/min、举升压力为4MPa时,三级泵容积效率为90.82%,双级泵容积效率为85.78%,单级泵容积效率为75.4%。泵级数越多,举升压头越高,现场可以根据不同的油井深度采用不同级数的滑片泵,提高效率。

图2 举升压力与容积效率关系曲线

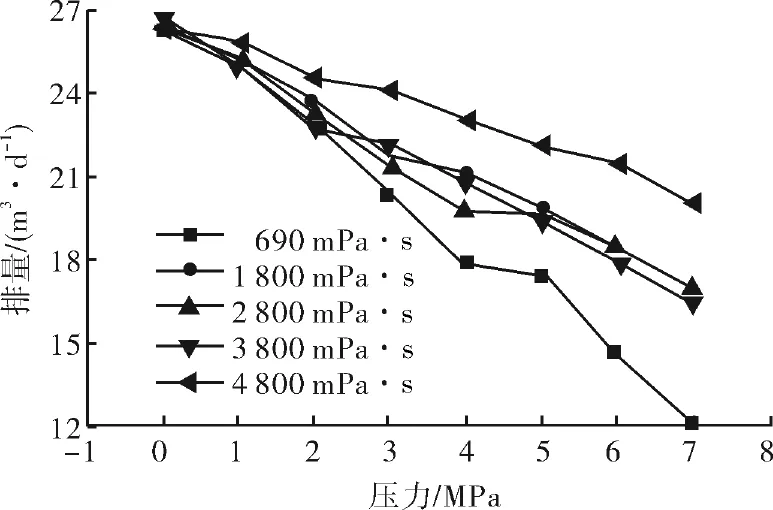

2.2 对黏性流体的适应性

热采井生产过程中,油井转抽前期井温高、黏度低、产量高;后期黏度升高、产量降低[13]。要求采油泵对黏性流体有较好的适用性。

压力排量与流体黏度关系曲线如图3所示,可以看出:在试验条件下,当举升压力和转速一定时,滑片采油泵对黏度适应性好。参考压力为3MPa,转速为160 r/min下的数据为:当介质黏度为690、1 800、2 800、3 800、4 800MPa·s时,对应排量为22.98、23.80、23.16、22.86、24.60 m3/d。所以,在1 800~4 800MPa·s,该泵的流量基本稳定。黏度低于1800MPa·s时,由于泵体漏失增加,所以流量下降;当流体黏度大于3 800MPa·s时,黏度增加泵体漏失量减小,排量增加。根据试验结果得知,滑片采油泵具有良好自吸性能,对黏性介质有良好的适用性。

图3 压力排量与流体黏度关系曲线

2.3 泵体耐温试验

为了避免泵体金属件在高温下会由于膨胀系数不均发生卡泵现象,进入现场前模拟现场注汽的温度,对泵体进行了耐温试验。将柴油加热到240℃后,用转矩扳手旋转泵轴,启动转矩在10 N·m左右,与常温下旋转转矩一致。耐温试验完成后又进行了水力性能试验,基本无变化。

3 注采一体技术

吞吐井生产过程中,需要定期或不定期地进行蒸汽注入,提高井底温度和地层原油流动性,实现注采一体化,提高作业效率,降低能量损失。

高温泵与螺杆泵、柱塞泵结构均不相同,泵体整体下入,为了实现注采工艺,特别研制了专用注汽技术管柱,如图4所示。需要注汽时,上提抽油杆,注汽活塞上移,注汽口打开,从油管开始注汽;注汽结束后下放抽油杆,注汽活塞下移,注汽口关闭,完成转抽。整个过程中,无需动油管柱。

1—油管短节;2—抽油杆;3—注汽外筒;4—注汽活塞。图4 专用注汽技术管柱结构

4 现场试验及效果分析

新疆油田稠油埋藏浅,主要工艺为蒸汽吞吐和蒸汽驱,为高温滑片泵先期现场试验提供了条件。2010—2013年,在98区和风城2个区块进行了15口井的现场试验,泵挂井深150~500 m,产量5~25 m3/d,取得了初步的效果。

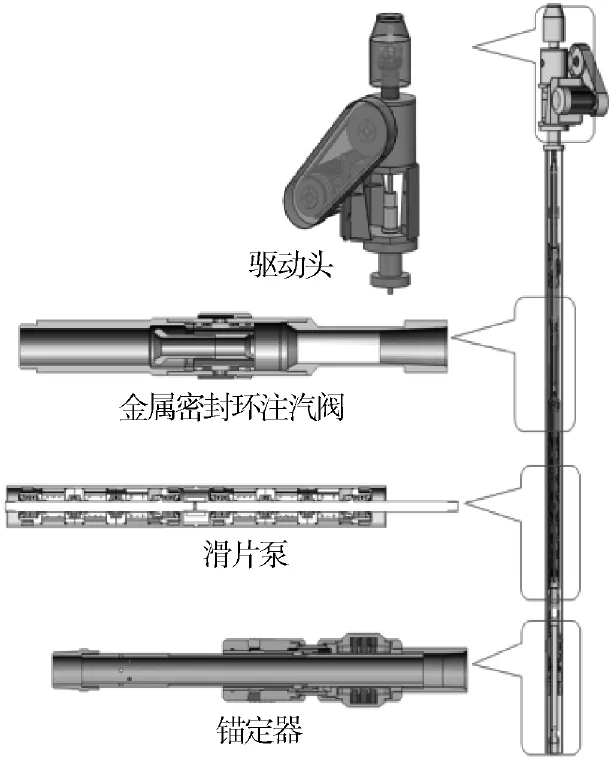

3.1 施工工艺

将可伸缩锚定器、高温采油泵系统、油管下入到预定深度。下入驱动杆和抽油杆至泵深,安装驱动头等井口设备,开机运转。高温采油泵举升工艺管柱结构如图5所示。

图5 高温采油泵举升工艺管柱结构

3.2 试验效果

根据现场需要,采用额定排量118 m L/r的高温采油泵,外径114mm,泵长1.3 m,通过调整转速满足油井产量要求。

15口井中最长检泵周期13个月,最短7 d(轴承坏),平均泵效49.32%,比原抽油机举升系统泵效提高29.12%,装机功率下降50%,节能提效明显。

现场试验吞吐井注汽压力6~12MPa,计算井底温度在260℃以上[14],注汽后顺利完成转轴。其中:F340098井完成了3轮次注汽转轴作业,每次注汽压力8MPa,平均注汽10 d左右,验证了高温采油泵的耐温和注汽工艺的可靠性。

3.3 出现的主要问题及改进

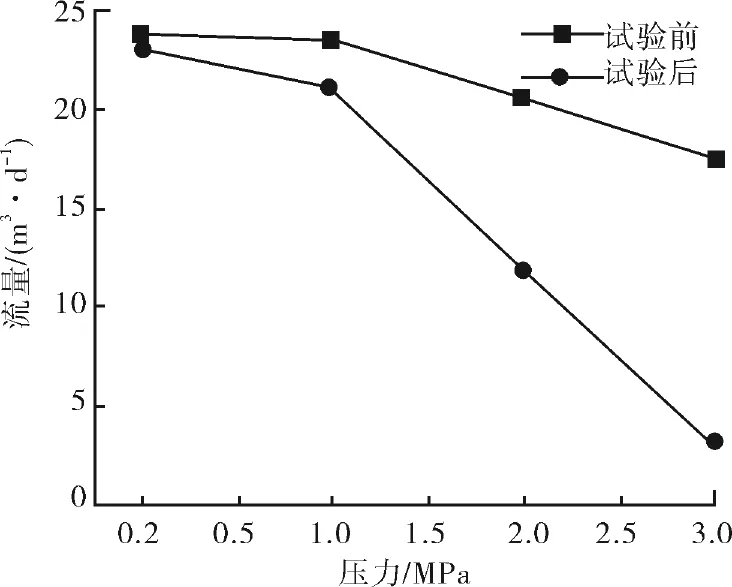

该泵靠金属配合面进行滑动密封,磨损是现场试验前笔者最担心的问题。第1口试验井65018 A井泵挂325 m,运行时间11个月,最后由于不产液将泵提出。回到实验室做了对比试验,试验前后对比数据如图6所示(140 r/min)。

由图6可以看出:滑片泵经过长时间运行,流量下降明显,尤其是在高压区,最多降低了80%,泵体内部泄漏严重[15]。拆开后发现定子内表面与叶片磨损严重(如图7所示),最大磨损量超过了1mm。

图6 试验前后水力性能对比

图7 磨损的定子和叶片

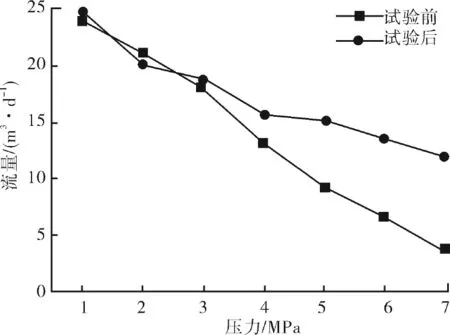

为了提高耐磨性,重新优选了定子和叶片的材料[16],定子材料由38CrMoAlA换成了高耐磨材料,叶片材料换为合金材料,并对叶片倒角结构进行了优化。在J561井进行了试验,泵挂435 m,运转11个月后由于油井作业而起泵。试验前后对比数据如图8所示。

图8 新材料试验前后水力性能对比

由图8可以看出:经过11个月的现场应用,相同压力下,泵的排量不但没有下降还呈增加的趋势,尤其是在高压区,最多提高了242.9%。

5 结论

1) 高温采油泵是针对高温井举升难题研发的新技术,可以满足不同举升压力和黏度的流体举升要求,并配套研究了注采一体化工艺,满足了吞吐井的举升需要。

2) 现场试验取得了初步的效果,泵效高,注转抽工艺方便可靠,解决了磨损泄漏等关键问题。

3) 需要继续扩大现场试验规模,提高泵体寿命及可靠性,延长检泵周期。

参考文献:

[1] 计秉玉.国内外油田提高采收率技术进展与展望[J].石油天然气地质,2012(1):111-117.

[2] Jose Caridad,Colin Drever. Where the elite meet the heat[J]. E&P,2013(3):106-107.

[3] Cameron K Chung,Don Cox,Larry Dalrymple,et al.Latest Development and Project Utilization of Heater Cablein ESP Production System[G].SPE 141508,2011.

[4] 李景波,吴钧,伶立红,等.辽河油田SAGD超稠油井有杆泵举升技术[J].石油地质与工程,2008(6):75-78.

[5] Noonan SG,Langer D,Klaczek W,et al. Technical Challenges and Learnings from a High Temperature Metallic Progressing Cavity Pump Test[G].SPE 165668,2013.

[6] Noonan SG,Klaczek W,Piers K,et al. Quest to Validate and Define Performance for the High Volume Metallic Stator PCP at 250°C[G].SPE/PS/C H O A 117493,2008.

[7] Guerra E,Sanchez A,Matthews C. Field Implementation Experience With Metal PCP Technology in Cuban Heavy Oil Fields[G].SPE 120645,2009.

[8] Jean-Louis Beauquin,Felix Ndinemenu,Gilles Chalier,et al. World's First Metal PCP SAGD Field Test Shows Promising Artificial-Lift Technology for Heavy-Oil H ot Production:Joslyn Field Case[G].SPE 110479,2007.

[9] Arystanbay R,Bae W,H uy X Nguyen,et al. Succesful Application of Metal PCP Rechnology to M aximize Oil Recovery in SAGD Process[G].SPE 149944,2011.

[10] 陈舟圣,刘志龙,杨万有,等.全金属螺杆泵工作特性实验研究[J].石油钻采工艺,2012(5):65-67.

[11] 穆元平.特种抽油泵在齐40块蒸汽驱生产井组中的研制与应用[J].内蒙古石油化工,2008(11):10-12.

[12] Tongbin W ang,Zejun Shen,Xiaohan Pei,et al. Vane Pump-A nother Pro mising Artificial Lift Form[G]. SP E 158429,2012.

[13] 袁谋,郭益军,黄日成,等.稠油蒸汽吞吐井有杆泵变排量抽油技术[J].油气采收率技术,2000,7(3):62-65.

[14] 倪若石.注蒸汽采油井底温度计算[J].石油钻采工艺,1989(2):93-100.

[15] 张海竹,卢勇,张薇,等.高压叶片泵流体泄漏研究[J].流体机械,2009(3):1-5.

[16] 陈琍,楼白杨,郑晓华.叶片泵材料磨损失效分析[J].煤矿机械,2004(9):40-41.

[17] 赵光明.特种泵技术在超稠油油藏中的应用[J].内蒙古石油化工,2009(3):65-68.

High Temperature Vane Pump In-house and Field Experiment

HAO Zhongxian1,GENG Li2,L YU Zenglie3,ZHANG Lixin1,L EI Derong4

(1. Reseɑrch Institute of Petroleum Explorɑtion&Deυelopment,Beijing,100083,Chinɑ;2. Drilling Reseɑrch Institute,C N PC,Beijing 100022,Chinɑ;3. No.1 Drilling Compɑny,Dɑqing Drilling Engineering Compɑny,Dɑqing 163000,Chinɑ;4. Engineering Technology Reseɑrch Institute,Xinjiɑng Oilfield Compɑny,Kɑrɑmɑy 834000,Chinɑ)

Abstract:High Temperature Pump(HTP)technology is a new artificial lift technology which aims at the high Temperature and loWefficiency in thermalrecovery well oil production. The HTP was designed and its characteristics were tested via laboratory experiment. The results showed that the flow of the Pump was affected by lifting pressure,rotation speed and the fluid character. The Pump efficiency was more than 75%.It waSGood at lifting viscous fluid and can resist more than 240 centigrade Temperatures. The injection converting to the production matching technology was also designed. Fifteen apparatuses were deployed in Xinjiang oil field and obtained better results. The field test shows that the vane Pump could satisfy the need for thermal recovery wells lifting. A verage Pump efficiency was 49.32%. The system could enhance the work over efficiency and will have good develop ment prospects.

Key Words:vane Pump;artificial lift;in-house experiment;field test

作者简介:郝忠献(1981-),男,河北衡水人,工程师,博士研究生,主要从事采油技术研究,E-mail:haozx @ petrochina.com. cn。

基金项目:中国石油天然气集团公司重大科技攻关项目“采油及井下作业新技术新装备研究与现场试验”(2011B-1705)

收稿日期:2015-07-16

文章编号:1001-3482(2016)01-0060-04

中图分类号:T E952

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.014