水平井求产螺杆泵排液杆柱力学分析及防偏磨技术

2016-03-19王金东高一淇

王金东,张 帆,高一淇,丛 蕊

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

水平井求产螺杆泵排液杆柱力学分析及防偏磨技术

王金东,张 帆,高一淇,丛 蕊

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

摘要:在油田水平井求产过程中,螺杆泵排液杆柱因受其运动特性及井内环境的影响极易发生偏磨现象。为有效预防因螺杆泵杆柱偏磨引起的井下事故和经济损失,对水平井求产过程中的螺杆泵排液杆柱进行了力学分析。根据力学分析建立了排液杆柱有限元分析模型,提出了螺杆泵杆柱防偏磨的具体措施,即合理安装导向器和扶正器。针对油田应用实例,开发了ANSY S分析软件,计算得出了排液杆柱任意界面的应力和变形,并根据分析结果提出了导向器和扶正器的布置方案。通过对安装导向器和扶正器前后排液杆柱的转矩、应力、平均接触力和平均接触频率等参数的对比分析,表明该防偏磨技术可有效地预防排液杆柱由于横向位移过大引起的偏磨。

关键词:水平井;螺杆泵;排液杆柱;导向器;扶正器

在水平井螺杆泵求产作业施工中,井下杆柱在管内外压力、轴向力、弯矩、转矩、温度等因素的作用下,会发生温度效应、膨胀效应、轴力拉压效应及螺旋屈曲效应,形成复杂的应力和应变,可能引起抽油杆柱屈服破坏,杆、管柱的断脱破坏或发生永久性的螺旋屈曲。在现场作业过程中,其破坏作用的体现为抽油杆不能正常下入、油管磨损严重、管柱断脱、井下工具不能正常排液等井下事故,从而造成较大的经济损失[1]。本文结合油田实际案例,对井内工具失效原因进行分析,选取排液杆柱为研究对象,建立螺杆泵排液杆管柱力学分析模型;采用有限元分析方法,计算出不同杆柱组合、不同扶正器布置情况下的应力状态,并进行安全评定。

1 排液杆柱力学分析

地面驱动螺杆泵采油技术中,排液杆柱所承受的外载荷主要有螺杆泵产生的轴向力和反转矩、抽油杆的自重、液体对排液杆柱的浮力和阻力、井口驱动转矩等。

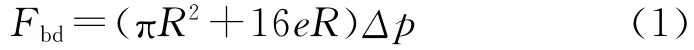

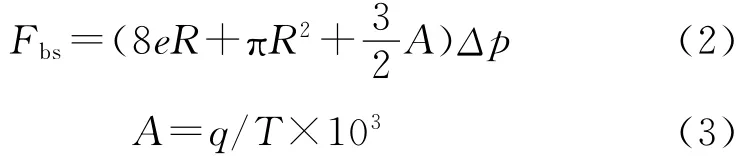

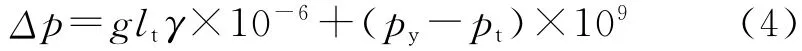

单头螺杆泵轴向力为

式中:e为螺杆泵转子定子偏心距,m;R为转子半径,m;Δp为泵进出口压差,Pa。

双头螺杆泵轴向力为

式中:A为定转子截面积差,m2;q为螺杆泵每旋转一周的理论排量,L;T为螺杆泵定子导程,m。

螺杆泵的进出口压差可表示为

式中:lt为液面深度,m;γ为液体密度,kg/m3;py为油压,Pa;pt为套压,Pa;g为重力加速度。

螺杆衬套副将机械能转换为液体能,若不考虑损失,则由能量转换关系[2-3]得螺杆泵的举升转矩为

式中:q为螺杆泵旋转1周的排量;ηp为泵的容积效率,一般为0.75~0.85。

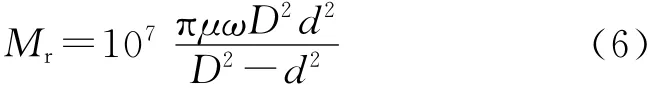

根据黏性流体力学理论,单位长度抽油杆在匀速旋转条件下所受摩擦阻力矩Mr为

式中:μ为井液黏度,Pa·s;D为油管内径,m;d为抽油杆外径,m;ω为抽油杆柱的旋转角速度,rad/s。

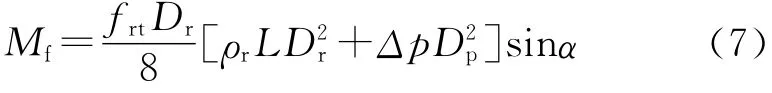

排液杆柱受到杆柱自重力与螺杆泵举升压力的双重作用,若斜井段与垂直方向的夹角为α,则排液杆柱与油管间的摩擦转矩为

式中:ρr为抽油杆密度;Dr为抽油杆接箍直径;dp为螺杆泵截面直径;frt为杆管间摩擦因数。

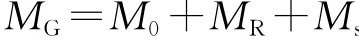

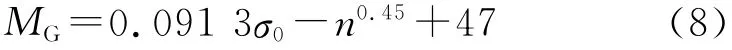

转子在定子内转动时,两者间产生的摩擦转矩作用于排液杆柱,则定子与转子间的过盈产生的转矩为

式中:M0为定子与转子间的初始过盈产生的摩擦转矩,M0=0.091 3σ0-n0.45;σ0为定子与转子间的初始过盈量;MR为由定子热膨胀而产生的摩擦转矩,MR=K0σfR,K0为定子橡胶的弹性模量;σ为衬套橡胶在井下因热膨胀而增加的过盈量;f为定子与转子间摩擦因数;R为转子截面半径;Ms为由定子溶胀而产生的摩擦力矩。

经简化,定子与转子间的过盈转矩为

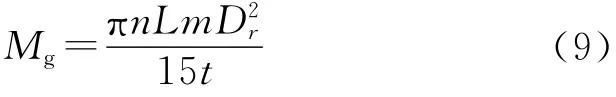

排液杆柱的惯性转矩为

式中:m为单位长度杆柱的质量;t为启动或停泵的时间。

地面驱动螺杆泵正常工作时,原动机通过排液杆柱带动螺杆泵旋转,排液杆柱受到的总转矩为

2 有限元分析模型

根据螺杆泵井抽油杆工作的受力状态,选取从井口到井底的整个排液杆柱为研究对象,建立了排液杆柱的有限元分析模型,并从抽油杆结构、边界条件以及外载荷3方面进行简化和假设[4-5]:

1) 扶正器为刚性扶正器,不计算扶正器的长度和质量。

2) 不考虑油管变形的影响。

3) 油管与抽油管轨迹与井眼轨迹完全重合。

4) 摩阻的产生完全由抽油杆与油管的摩擦因数决定,不考虑其他因素。

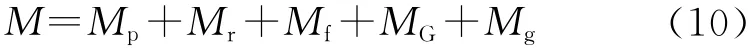

建立有限元分析模型时,不考虑套管和油管变形的影响,采用三维梁单元模拟抽油杆和油管柱,通过建立梁-梁接触单元,模拟油管与抽油杆之间的约束作用,计算杆柱在油管内的变形、应力以及杆柱与油管间的接触力,简化模型如图1所示。

图1 有限元模型

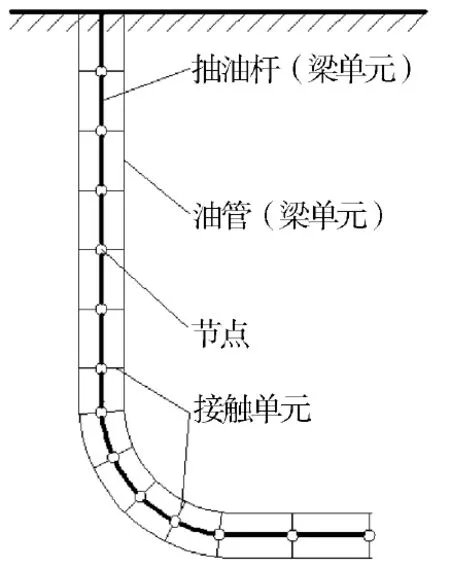

抽油杆与油管间的接触单元如图2所示,抽油杆在油管内部运动,在抽油杆单元上建立接触单元,在油管单元上建立目标单元,形成接触对,通过设置单元实常数定义油管与抽油杆之间的间隙。

图2 梁-梁接触单元

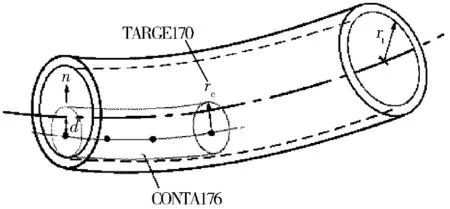

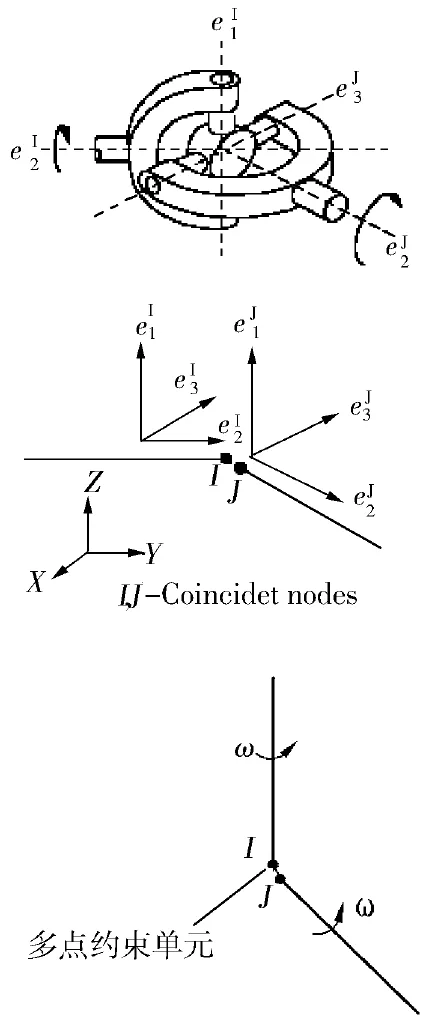

在有限元分析中导向器采用多点约束单元进行模拟,该单元可以模拟刚性杆、刚性梁、滑块、球铰、销轴和万向联轴器,模拟联轴器时如图3所示。

图3 多点约束M PC184单元

3 扶正器和导向器的合理安装

3.1 导向器

螺杆泵抽油杆导向器在工作时可以实现较大的轴向偏移,适宜安装在斜井的拐点处,可减少抽油杆与油管内壁的摩擦[6-7]。安装导向器后可以有效地避免在造斜处的转矩突变,改善抽油杆的应力状况。通过对排液杆柱进行ANSY S分析,可得到抽油杆柱与油管的接触位置以及在各个接触点处的接触力,在这些接触力较大的造斜点处安放导向器。对安放导向器后的抽油杆进行ANSY S分析,根据分析结果判断安装方案是否可以有效地避免在造斜处的转矩突变,改善抽油杆的应力状况。

3.2 扶正器

排液杆柱在油管内旋转,由于抽油杆的弹性变形,抽油杆和油管壁容易产生摩擦,抽油杆容易断脱,抽油杆扶正器具有柔韧性,它与油管内壁接触,可以减少杆与管的摩擦。扶正器连接在抽油杆上,利用扶正套的外径大于抽油杆接箍外径起扶正作用;扶正套是高强度耐磨材料,与油管接触使扶正体磨损,而减少油管的磨损,以达到防偏磨的目的[8-9]。通过对排液杆柱进行ANSY S分析,可得到抽油杆与油管的平均接触力和接触频率。根据分析结果优化扶正器的安装位置,并利用ANSY S软件分析抽油杆与油管的平均接触力和接触频率,来验证其安装位置是否合理。

4 工程实例

4.1 排液杆柱应力及位移分析

为了降低问题的复杂性,避免出现程序运算难以收敛的难题,本文的有限元分析没有考虑动载荷的影响。

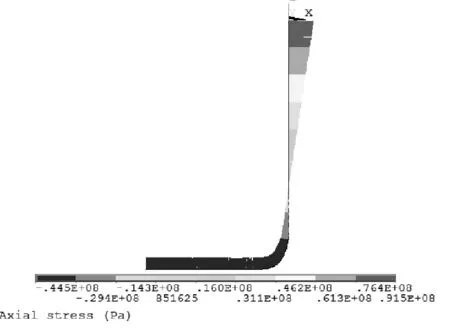

本文以齐平2-平1井为例,该井井斜段处在第211~264根抽油杆,对应井深为1 679~1 981 m。采用Ø38mm×6mm空心抽油杆,单根抽油杆长8 m,每根安装1个扶正器。在只考虑杆柱自重和液体浮力的作用下,得到抽油杆的轴向应力如图4所示。上部抽油杆受拉,最大拉应力91.5 G Pa;下部抽油杆和水平段抽油杆受压,最大压应力44.5 G Pa。

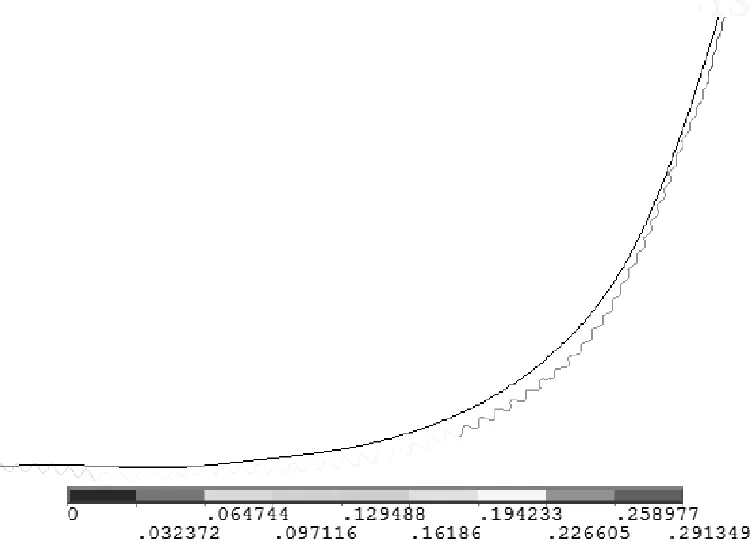

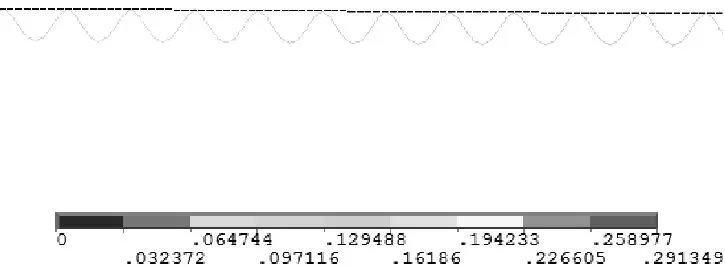

在水平井的造斜段和水平段,排液杆柱的变形最大,如图5~6所示。在螺杆泵转子做旋转运动过程中,受自重和偏心的影响,造斜段和水平段杆柱的受力状态更为复杂,也更易与油管壁发生碰撞接触。

图4 排液杆柱轴向应力

图5 造斜段变形

图6 水平段变形

4.2 斜井段导向器布置

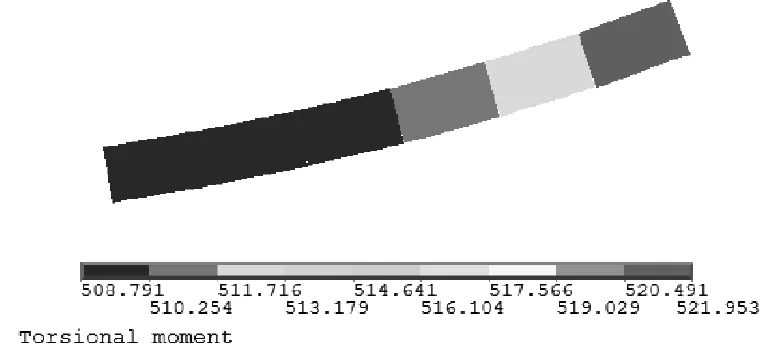

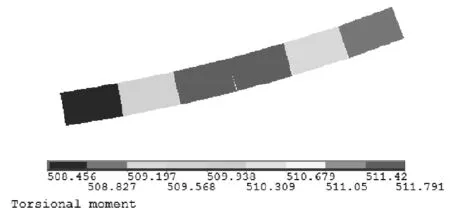

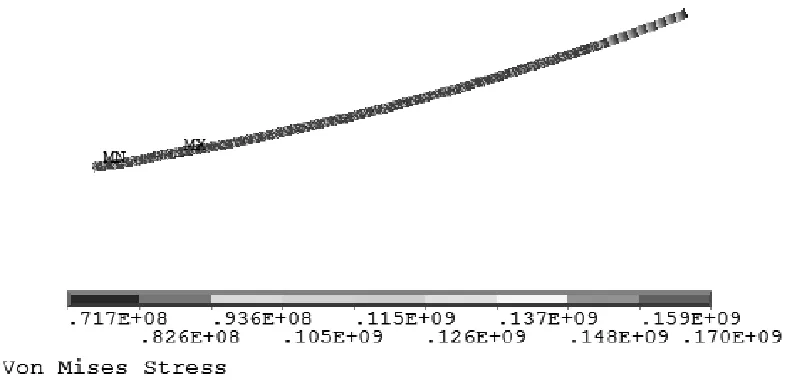

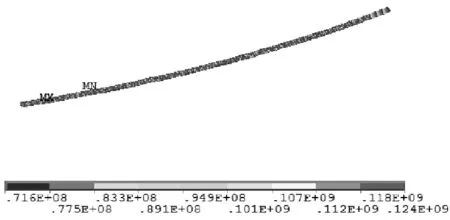

通过对造斜段进行瞬态力学模拟分析,考虑在第236、238、243、253根抽油杆加装导向器。以第253根抽油杆安装导向器的分析结果为例,安装前后转矩对比结果如图7~8所示,安装前后应力对比结果如图9~10所示。通过对比结果可以看出:安装导向器后可以有效地避免在造斜处的转矩突变,改善抽油杆的应力,抽油杆加导向器后,原最大应力由170 G Pa下降到124 G Pa。

图7 安装前转矩

图8 安装后转矩

图9 安装前应力

图10 安装后应力

4.3 斜井段扶正器布置

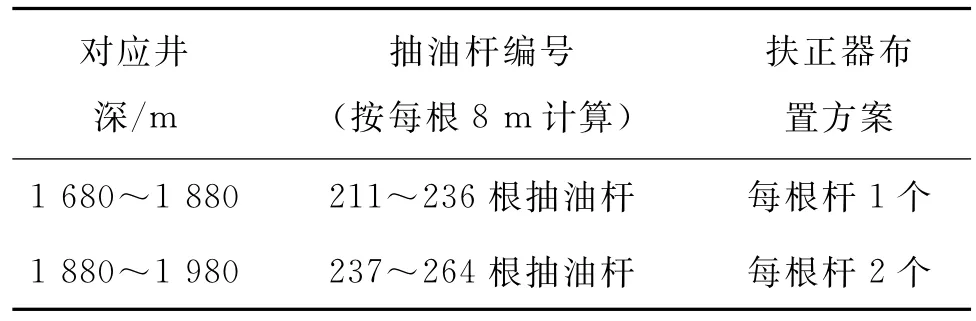

根据斜井段杆管的接触力与接触频率对斜井段的扶正器布置如表1。

表1 斜井段扶正器布置方案

经计算和统计,并将下部抽油杆扶正器加密布置前后的平均接触力进行比较,可得出加密前最大平均接触力为4 000 N,各部位平均接触力值为500~3 000 N,加密后最大平均接触力为2 500 N,各部位平均接触力值为200~1 500 N,由此可见,杆管间平均接触力明显降低。经计算和统计下部抽油杆扶正器加密布置前后的接触频率,比较结果可知加密后杆管发生接触的点明显减少。

5 结论

1) 依据水平井求产过程中螺杆泵排液杆柱受力状况,建立力学分析模型和有限元分析模型。在只考虑杆柱自重力和液体浮力的条件下,通过A NS Y S分析结果得出:排液杆柱在水平井的造斜段和水平段的变形最大;在螺杆泵转子做旋转运动过程中,受偏心的影响,造斜段和水平段杆柱的受力状态更为复杂,也更易与油管壁发生碰撞接触。

2) ANSY S分析结果表明:在杆管接触力较大的位置安装导向器,在平均接触力、接触频率高的位置安装扶正器,可有效减小排液杆柱的偏磨。

3) 通过对比安装导向器前后的转矩和应力大小,验证了本文提出的导向器安装方案可有效地避免在造斜处的转矩突变,改善抽油杆的应力状况。通过对比安装扶正器前后的平均接触力和接触频率大小,验证了本文提出的扶正器安装方案可有效地减小平均接触力,减少杆管接触点,降低杆管偏磨的发生几率。

参考文献:

[1] 赵子刚,褚英鑫.抽油杆管偏磨的综合分析与防治[J].大庆石油学院学报,2002,26(3):22-25.

[2] 扬也,张德实.定向井螺杆泵抽油杆柱力学分析及防磨损措施[J].东北林业大学学报,2006,34(4):85-86.

[3] 魏纪德,师国臣,于波.螺杆泵抽油杆柱负载扭矩计算[J].石油机械,1995,23(9):38-43.

[4] 张万胜.地面驱动螺杆泵采油杆柱力学特性的仿真研究[D].秦皇岛:燕山大学,2005.

[5] 姚春东,董世民,吴长杰,等.定向井杆管接触状态的有限元仿真模型[J].石油机械,2010,38(11):28-32.

[6] 纪国栋.螺杆泵井抽油杆柱扶正器安放位置设计方法[J].石油矿场机械,2010,39(4):71-73.

[7] 马卫国,杨新冰,张利华,等.抽油杆管偏磨成因及解决措施研究综述[J].石油矿场机械,2009,38(1):22-26.

[8] 隋允康,任旭春.斜井单螺杆抽油泵柱和扶正器间距的最优设计[J].计算力学学报,2002,19(1):58-62.

[9] 董世民,李宝生.水平井有杆抽油系统设计[M].北京:石油工业出版社,1996.

设计计算

M echanical Analysis and Anti-eccentrically W orn Technology of ScreW Rod String in the Process of Horizontal Wells Seeking Production

WANG Jindong,ZHANG Fan,GAO Yiqi,CONG Rui

(Mechɑnicɑl Science ɑnd Engineering Institute,Northeɑst Petroleum Uniυersity,Dɑqing 163318,Chinɑ)

Abstract:In the process of horizontal wells seeking production,the screw rod string is liable to produce the pheno menon of eccentric wear due to motion characteristics and environ mental impacts.In order to prevent drilling accidents and econo mic losses,a mechanical analysis for screw rod string in the process of horizontal wells seeking production is made. A drain rod string finite element analysis model based on mechanical analysis results established and an anti-eccentric wearing measures about reasonable placement methods of guide apparatus and centralizers is proposed. Aiming at the practical example of oil field,ANSY S software is developed to calculate stress and deformation when the drain rod string under its dead load and to arrange reasonable placement of guide?apparatus and centralizers according to the analysis results. With the comparison of parameters of torque,stress,average contact force and average contact frequency before and after,it reveals this technology may effectively prevent eccentric wear of the drain rod string due to the oversize lateral displacement.

Key Words:horizontal well;screw Pump;drain rod string;guide apparatus;centralizer

文章编号:1001-3482(2016)01-0036-05

作者简介:王金东(1964-),男,山东诸城人,教授,博士,主要从事机械设备故障诊断、石油机械设备研究,E-mail:wjd327 @ 126.com。

收稿日期:2015-07-22

中图分类号:T E933.3

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.009