钻杆管体开裂失效原因分析

2016-03-19姬丙寅史学芳史交齐梁裕如

姬丙寅,史学芳,史交齐,任 锐,李 敏,梁裕如

(1.西安三维应力工程技术有限公司,西安710075;2.西安电子科技大学,西安841600;3.胜利油田高原石油装备有限责任公司,山东东营257091;4.陕西延长石油(集团)有限责任公司研究院,西安710075)

钻杆管体开裂失效原因分析

姬丙寅1,史学芳2,史交齐1,任 锐3,李 敏3,梁裕如4

(1.西安三维应力工程技术有限公司,西安710075;2.西安电子科技大学,西安841600;3.胜利油田高原石油装备有限责任公司,山东东营257091;4.陕西延长石油(集团)有限责任公司研究院,西安710075)

摘要:某井施工中,连续发生钻杆断裂事故,检查发现其他钻杆也存在裂纹。对钻杆开裂事故进行了深入调查研究,分析了开裂钻杆样品,对断口形貌、几何参数、理化性能、金相组织和腐蚀产物能谱分析等进行了试验分析。结果表明:钻杆的理化性能均满足API SP E C 5 D P要求及用户要求,钻杆开裂机理为腐蚀疲劳,建议加强钻杆管理,采用内涂层钻杆。

关键词:钻杆;开裂;腐蚀疲劳

某井施工中,从井深2 055~2 400 m作业中连续发生Ø127.00mm钻杆断裂事故6次,钻杆断裂位置位于钻杆端部230~4 000mm处,同时在施工过程中检查发现10支钻杆存在裂纹。设计井深2 420 m,井段700~2 420 m为高分子聚合物泥浆,主要性能指标为:密度1.05~1.12 g/cm3,漏斗黏度17~21 s,P H值7~9,含砂量小于1%,固相含量7%~10%,失水量10~15 m L/30 min。断裂开裂形貌如图1,断裂钻杆的断口位置和开裂钻杆的裂纹位置与管体轴向垂直,断裂或裂纹在管体位置呈分散分布。

图1 失效钻杆形貌

1 理化检验及结果

1.1 无损探伤

对失效样品进行整体超声探伤,除开裂位置外,没有发现其他的无损探伤缺陷。

1.2 几何尺寸测量

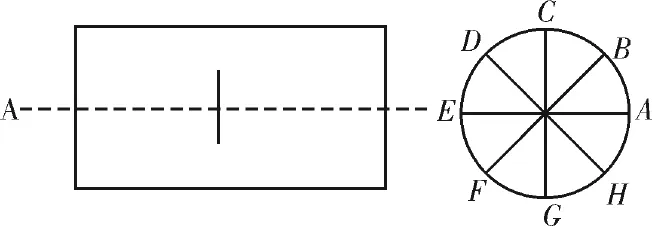

使用超声测厚仪进行管体壁厚尺寸测量。测量点的分布如图2所示,测量结果如表1。由测量结果可知:样品B方向在裂缝区域壁厚偏小,F方向在裂缝区域壁厚偏大,截面最大偏差为1.32mm。几何测量显示在此区域钻杆偏心,钻杆整体椭圆度小于0.83%。

图2 开裂试样外径壁厚测量示意(测量方向由左向右)

表1 几何尺寸测量结果

1.3 内壁宏观分析

样品平行于裂纹处对剖为两半,钻杆的内表面有1层均匀附着的白色内垢,切割样品时内垢受力后剥落掉块。内壁有多处氧化点锈蚀区域,形成大量目视可见的腐蚀形貌。电火花线切割裂缝解剖样品后内垢基本完全脱落,钻杆内壁腐蚀严重,有大量腐蚀坑点,裂缝中心区域有1处深腐蚀坑点,裂纹横穿腐蚀坑向两边延伸扩展,如图3所示。

图3 1号样品裂缝宏观形貌

1.4 化学成分分析

在失效管体上取30mm×30mm块状样品,用直读光谱仪进行化学成分分析,结果如表2。分析结果表明,钻杆化学成分符合API SP E C 5 D P标准[1]要求。

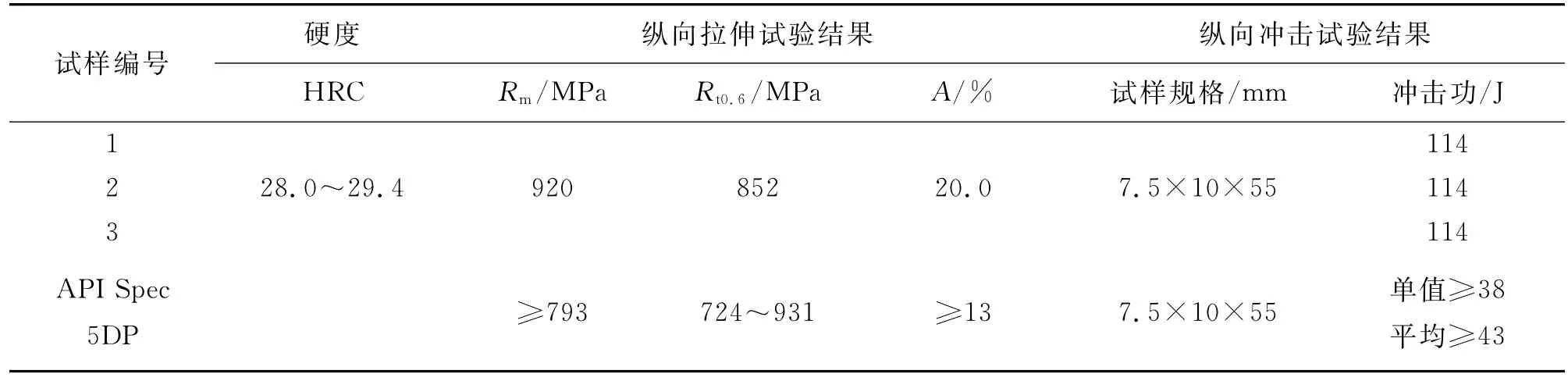

1.5 力学性能

分别从管体上取拉伸、冲击和硬度试样进行相应的力学性能试验。按照AST M A370—2010标准进行拉伸试验,按照AST M E23—2007标准进行冲击试验,按照AST M E 18—2008B标准进行硬度试验,结果如表3。分析结果表明:钻杆材料的抗拉强度、屈服强度、冲击功均符合API SPEC 5 DP标准要求。

表2 化学成分分析wB/%

表3 力学性能试验结果

1.6 金相分析

在失效钻杆断裂处取样,依据G B/T13298、G B/T6394和G B/T10561标准进行金相组织及非金属夹杂物评定。失效钻杆材料组织为回火索氏体(如图4a),组织均匀。晶粒度等级为8.0级,非金属夹杂物分别为A1.0、B0.5、C0.5、D0.5,如图4b。

图4 钻杆显微组织

经化学分析、力学性能等理化检验分析,失效钻杆的材料性能符合订货质量保证书和API标准相应要求。

1.7 断口分析

取内壁有横向裂纹的部分垂直于裂纹剖开做金相截面,可以看到裂纹起源于内壁腐蚀坑处,垂直壁厚方向向钻杆外壁扩展,完全贯穿整个截面,如图5所示。

图5 裂纹截面形貌

裂纹整体打开后,由于裂纹面整体腐蚀严重,表面覆盖有大量的腐蚀产物,需要清理掉腐蚀产物才能看到裂纹扩展留下的形貌痕迹。整体用腐蚀性缓和的试剂进行清理,清理后的形貌如图6所示,图中左边为钻杆内壁,右边为钻杆外壁。表面大部分腐蚀产物已经去掉,局部还有残留,见图中灰暗色区域。在样品内壁可以看到大量的腐蚀坑分布于裂纹面,越靠近内壁越严重。

图6 裂纹扩展面低倍腐蚀清理后形貌

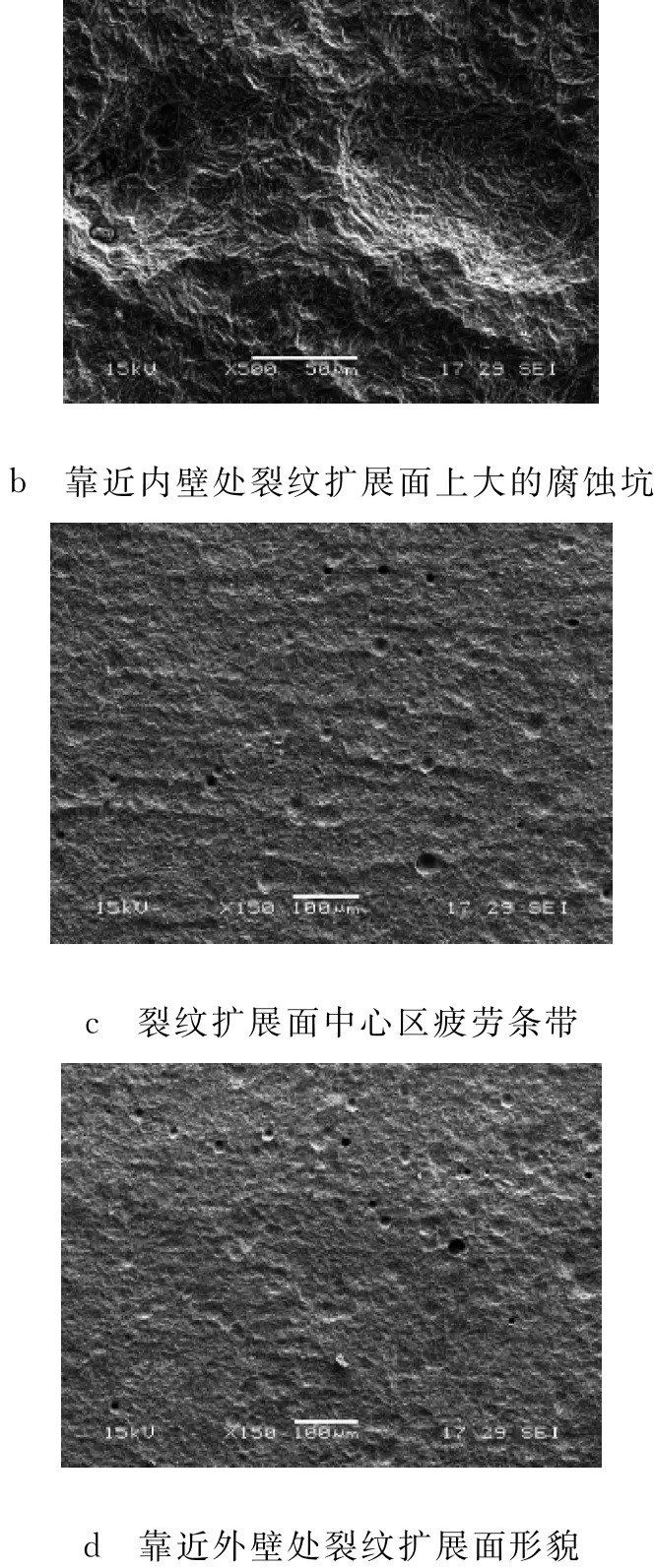

在样品内壁裂纹处看到多处裂缝扩展源,有较明显的腐蚀坑,垂直于裂纹扩张方向可以看到横向的腐蚀疲劳痕迹,如图7a;腐蚀坑附近有许多大的点腐蚀坑分布在裂纹扩展面上,如图7b;在裂纹扩展中心区仍然可以看到明显的疲劳条带,但疲劳条带较源区更密集,如图7c;靠近样品外壁的裂纹扩展面上的腐蚀坑变小,疲劳条带不是特别明显,较扩展中心疲劳条带密集,如图7d。

图7 裂纹扩展面二次电子形貌

2 分析与讨论

根据对失效钻杆样品材料的化学分析、力学性能和金相组织等性能分析,其结果均符合供货质量保证书和API相关标准要求,所以材料性能不是造成此次失效事故的主要原因。

综上分析,失效钻杆开裂处于钻杆的均匀厚度段。失效钻杆对剖后,内壁均有明显的点腐蚀特征,拉伸变形后表层松散的腐蚀层剥落,钻杆内壁上露出大量腐蚀坑。由于钻杆无内涂层保护,在实际使用中间歇性进行钻井作业,每段间断作业期,表面防护措施简单。钻杆产生表面氧化腐蚀[2-5],内表面腐蚀严重,形成大量的腐蚀坑。后期再次使用时在较大的腐蚀坑处首先形成较大应力集中,裂纹开始形成,并在钻井作业中不断地腐蚀扩展,导致钻杆开裂断裂[6]。

几何测量显示,样品在开裂段存在偏心,开裂侧钻杆壁厚偏小,钻杆作业时这一侧相应的应力会偏大,促进疲劳腐蚀[7-10]的形成和扩展,更容易产生应力集中开裂。

综上所述,实际使用中由于存在严重的腐蚀介质,在停止钻井作业期间这些腐蚀物质继续残留附着于钻杆内壁处,并与外露于空气介质共同作用产生严重的钻杆腐蚀,钻杆的腐蚀面不断扩大,在后期的作业中由于应力集中的存在,腐蚀坑开裂扩展,引起失效发生。

3 结论

1) 钻杆失效是由于腐蚀疲劳引起的。该批钻杆未进行内涂层处理,在间歇作业过程中,未采取有效的防腐措施,导致钻杆内壁腐蚀加重,并逐渐形成腐蚀坑,再次进行钻井作业时,在大的腐蚀坑处产生应力集中导致钻杆最终开裂。

2) 钻杆作业中承受较大的疲劳应力作用,应力集中释放产生较平直的裂纹。

参考文献:

[1] API SPEC 5DP—2009,钻杆规范[S].

[2] 张毅,赵鹏.Ø127mm×9.9mm IE U S-135钻杆腐蚀失效分析[J].钢管,2003(4):10-16.

[3] 吕拴录,骆发前,周杰,等.钻杆接头纵向裂纹原因分析[J].机械工程材料,2006(4):95-97.

[4] 吕拴录,姬丙寅,骆发前,等.139.7mm加重钻杆外螺纹接头断裂原因分析[J].机械工程材料,2009(10):99-102.

[5] 王新虎,邝献任,吕拴录,等.材料性能对钻杆腐蚀疲劳寿命影响的试验研究[J].石油学报,2009(2):312-316.

[6] 张春婉,张国正,董会,等. S135钻杆本体刺穿失效分析[J].石油矿场机械,2009,38(12):65-75.

[7] 吕拴录,骆发前,高林,等.钻杆刺穿原因统计分析及预防措施[J].石油矿场机械,2006,35(S1):12-16.

[8] 余世杰,袁鹏斌,龚丹梅,等. S135钻杆刺漏原因分析[J].金属热处理,2011(S1):173-177.

[9] 聂采军,吕拴录,袁鹏斌,等. S135钻杆管体断裂原因分析[J].腐蚀与防护,2010(10):820-822.

[10] 李平全,宋治.钻杆腐蚀疲劳失效及其预防[J].石油钻采工艺,1990(2):39-48.

Fracture Analysis of Drilling Pipe

JI Bingyin1,S HI Xuefang2,SHI Jiaoqi1,REN Rui3,LI Ming3,LIANG YUru4

(1. Xi’ɑn Serυ Stress Engineering Technology Serυice Co.,Ltd.,Xi’ɑn 710075,Chinɑ;2. Xidiɑn Uniυersity,Xi’ɑn 710075,Chinɑ;3.Shengli Oilfield Highlɑnd Petroleum Equipment Co.,Ltd.,Dongying 257091,Chinɑ;4. Reseɑrch Institute of Yɑnchɑng Petroleum(Group)Co.,Ltd.,Xi’ɑn 710075,Chinɑ)

Abstract:Several bending and fracture accident of drill pipe took place in one oilfield. At the sa me time,crack was found in the other drill pipe during inspection. In order to know the cause of crack of drill pipe,an investigation on the accident was introduced. Two cracking pipe sa m ples were analyzed. Fracture m orphology,geo metric parameters,physical and chemical properties,microstructure and corrosion products were analyzed. The test results show that,the physicochemical properties of casing coupling meted API SPEC 5DP requirements and user requirements. The main cause of cracking is corrosion fatigue.In order to prevent the recurrence of the accident in the future,it was suggested that internal coating drill pipe shall be used in this area.

Key Words:drilling pipe;cracking;corrosion fatigue

作者简介:姬丙寅(1983-),男,河南许昌人,工程师,硕士,主要从事油井管评价试验研究,E-mail:jibingyin2005 @ 126. com。

收稿日期:2015-07-19

文章编号:1001-3482(2016)01-0032-05

中图分类号:T E921.1

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.008