反应路径和颗粒吸热对气化炉数值模拟的影响

2016-03-18钟汉斌蓝兴英高金森西安石油大学化学化工学院陕西西安70065中国石油大学北京重质油国家重点实验室北京049

钟汉斌,蓝兴英,高金森(西安石油大学化学化工学院,陕西 西安 70065;中国石油大学(北京)重质油国家重点实验室,北京049)

反应路径和颗粒吸热对气化炉数值模拟的影响

钟汉斌1,蓝兴英2,高金森2

(1西安石油大学化学化工学院,陕西 西安 710065;2中国石油大学(北京)重质油国家重点实验室,北京102249)

摘要:气化工艺是实现劣质原油、非常规石油资源和煤炭高效清洁加工的有效途径,数值模拟是揭示气化炉内复杂流动反应行为的重要手段。为了考察挥发分反应路径和颗粒反应热吸收率对预测结果的影响,以奥里乳化油气流床气化过程为例采用欧拉-拉格朗日方法对气化炉进行数值模拟研究,均相反应和非均相反应过程分别通过有限速率/涡耗散反应模型和颗粒表面化学反应模型描述。结果表明,挥发分反应路径主要影响气化炉内气化反应的过程,如靠近喷嘴处的温度和组分分布,但对最终气化炉出口处的温度和组分分布影响相对较小。而由于原料中较低的固定碳质量分数以及较少的焦炭燃烧反应热,颗粒反应热吸收率对预测结果影响很小。

关键词:气化;数值模拟;反应历程;吸热;奥里乳化油

第一作者:钟汉斌(1986—),男,博士,讲师,研究方向为重质油加工、多相流反应工程及计算流体力学。E-mail hanbinzhong@ 126.com。

联系人:蓝兴英,教授,博士生导师,研究方向为清洁油品生产、重质油加工、多相反应工程。E-mail lanxy@cup.edu.cn。

随着常规石油资源的日益减少及逐步劣质化,如何实现劣质原油和非常规石油资源的高效清洁加工成为我国炼油工业面临的重大问题。已广泛用于煤炭洁净利用的气化工艺不仅可以实现对劣质原油(如劣质原油经溶剂脱沥青得到的脱油沥青、经焦化处理后的石油焦)和非常规石油资源(如委内瑞拉生产的奥里乳化油)的高效清洁加工,并且可为日益增多的加氢处理装置提供足够的氢源或经费托合成制备高质量油品,因此逐步获得石油加工工业的重视[1-2]。

受现阶段实验技术的限制,实验方法难以全面揭示气化炉内的复杂流动反应行为,近年来数值模拟研究已逐渐成为对气化炉进行深入研究的重要手段。气化原料如石油或煤炭在气化炉内首先需进行热解反应,生成气相挥发分产物和焦炭颗粒,再分别进行后续的均相和非均相反应。在当前的研究工作当中通常有3种方法来描述挥发分的反应路径:路径1认为生成的挥发分瞬时分解生成小分子产物,再进行不完全燃烧和气化反应[3];路径2认为挥发分直接发生不完全燃烧反应和气化反应[4];路径3认为挥发分直接发生完全燃烧反应和气化反应[5]。当焦炭颗粒发生非均相反应时,所产生的反应热将部分或全部被焦炭颗粒所吸收。通常认为当C不完全燃烧生成CO,非均相反应产生的反应热全部传递给颗粒,因此颗粒对反应热吸收率为100%,而当C完全燃烧生成CO2时,颗粒反应热吸收率为30%[6]。虽然目前已有大量关于石油和煤等原料气化过程的数值模拟研究[7-11],但是至今不同挥发分反应路径以及颗粒反应热吸收率对气化炉模拟结果的影响仍未有相关研究报道。

因此,本文将以奥里乳化油气流床气化过程为例,采用数值模拟方法揭示气流床气化过程的流动反应特性,着重研究不同挥发分反应路径和颗粒反应热吸收率对模拟结果的影响规律,为气流床气化炉的准确预测奠定理论基础。

1 模拟对象

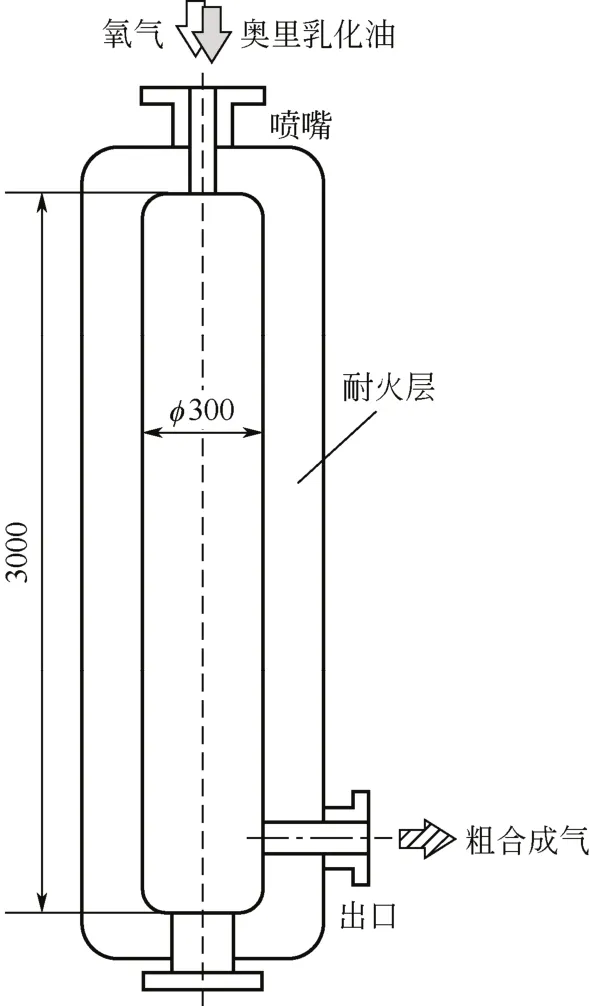

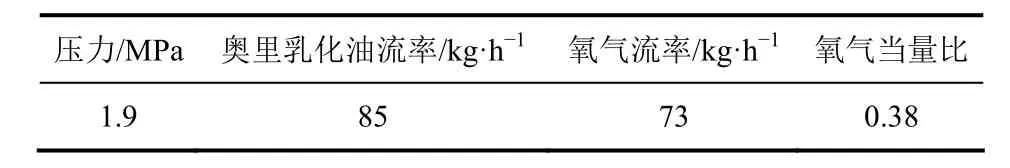

本文模拟的工况为ASHIZAWA等[2]进行的奥里乳化油气化中试实验,奥里乳化油为质量分数约70%的超重原油与质量分数约30%水组成的乳化油。奥里乳化油的气化在内径300mm、高3000mm的气流床反应器中进行,实验装置示意图如图1所示。奥里乳化油和氧气从气流床顶部的喷嘴喷入,在高温的炉体内进行燃烧和气化等反应,最终在底部获得粗合成气,相应的操作工况如表1所示。

2 数值模型和计算方法

在气流床气化炉中,奥里乳化油经喷嘴雾化后形成细微颗粒在气化炉中经历复杂的物理化学变化过程,所发生的物理和化学变化过程主要包括奥里乳化油雾化、水蒸发和沸腾、超重原油热解、非均相化学反应和均相化学反应等过程。由于气流床中颗粒相体积分数极低,因此气相看作连续相,而颗粒看作离散相。采用Realizable k-ε湍流模型考虑炉内的湍流作用,辐射传热模型由P-1模型描述。主要数值模型如式(1)、式(2)所示,详细可参考相应文献[8]。

表1 操作工况

颗粒相采用基于拉格朗日方法的颗粒轨道模型进行描述,如式(3)。

式中,mp为颗粒质量,kg;dp为颗粒粒径,m;CD为单颗粒曳力系数。

奥里乳化油进入气化炉时由喷嘴雾化成奥里乳化油液滴,经喷嘴雾化后的粒径分布服从Rosin-Rammler分布,如式(4)。

其中,Yd为粒径大于dp的液滴的质量分数;dav和n分别为液滴的平均粒径和非均匀性指数。WATANABE等[12]通过实验测得dav=30μm,n=1.2。

经雾化后形成的液滴受热升温至蒸发温度时会发生蒸发过程,直至温度继续升高至沸点。水的蒸发速率受到气体中水蒸气的分压和颗粒表面水蒸气的饱和蒸汽压的控制,如式(5)。

式中,Psat为液滴温度Tp下的饱和蒸汽压,Xw为气体中水的摩尔分数,kc为质量传递系数。

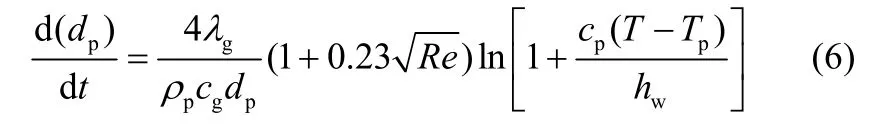

当液滴温度达到沸点时,沸腾过程可以通过式(6)来描述。

式中,cg为气体的热容,λg为气体的热导率。

超重原油的热解过程可以认为是由超重原油脱挥发分生成焦炭和挥发分以及挥发分瞬时分解两个连续步骤组成。借鉴Gong等[13]对沥青热解速率的描述方法,采用两段一级热解模型表示,如式(7)。

其中x是生成挥发分的质量分数,x∞是挥发分的最终产率。当T<698K,k0=430min−1,E= 28.0kJ/mol;当T≥698K,k0=5.0×108min−1,E=120.0kJ/mol。

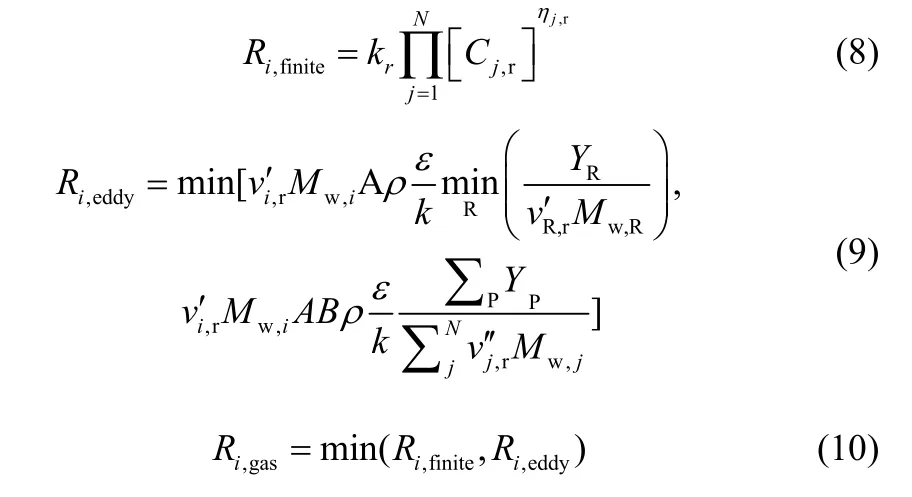

均相化学反应包括气相组分的燃烧、气化及一氧化碳变换反应等。为了考虑湍流对反应的影响,因此采用有限速率/涡耗散反应模型对炉内的均相化学反应过程进行描述,如式(8)~式(10)。

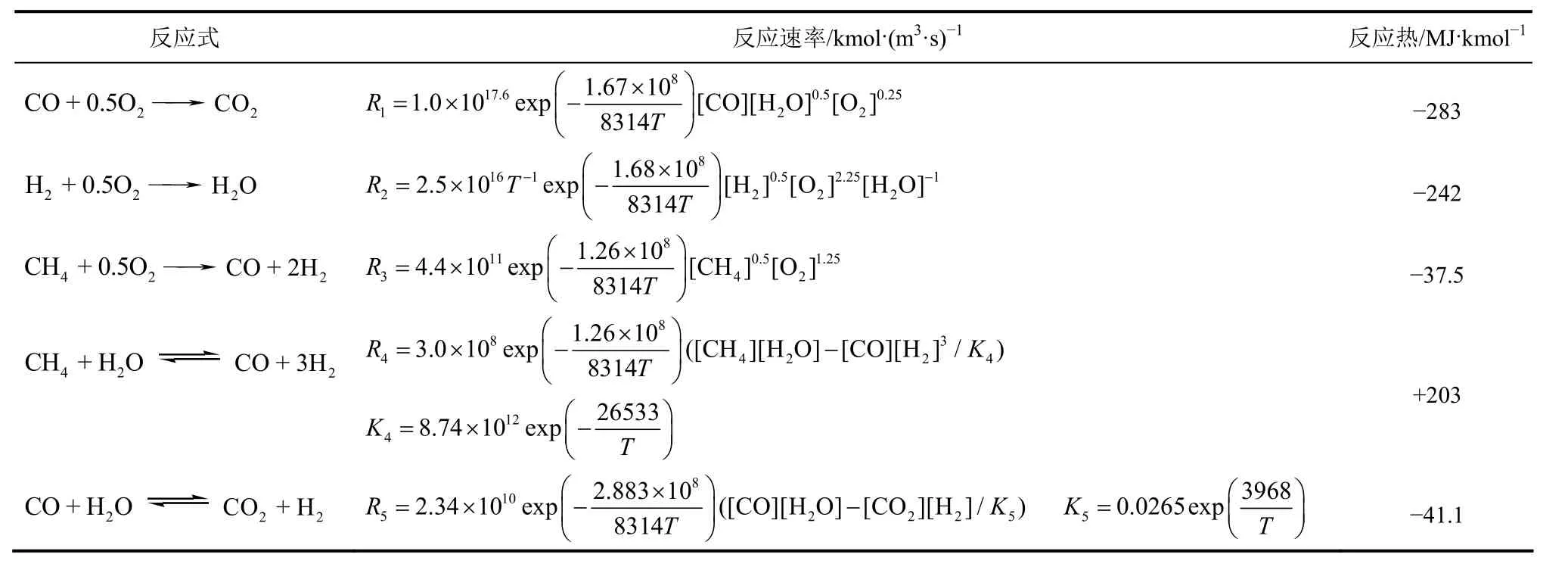

式中,Ri,finite和Ri,eddy分别为化学反应速率和湍流混合速率,kmol/(m3·s);vi′,r是反应物i在反应r中的化学计量系数;vi′′,r为产物i在反应r中的化学计量系数;YP是产物P的质量分数;YR为反应物R的质量分数;A和B为经验常数,分别为4.0和0.5。均相化学反应速率如表2所示[14-16]。

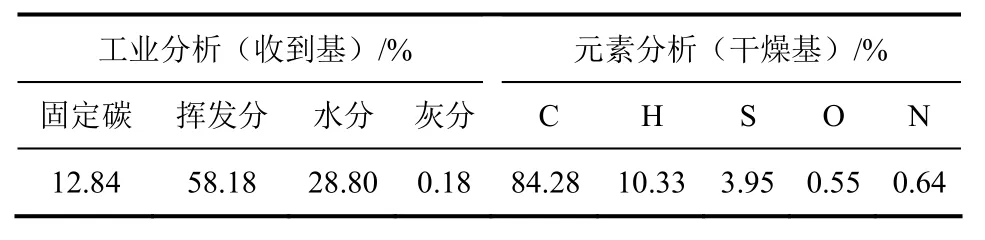

根据奥里乳化油的工业分析和元素分析数据(见表3)可以确定其挥发分的分子式为C7H13(为简便起见,忽略S、O和N元素)[12]。本文考察3种不同挥发分反应路径对模拟结果的影响,如表4所示,其中假定分解反应和燃烧反应的速率均由Ri,eddy所控制,而气化反应动力学参数则假定与CH4的一致。

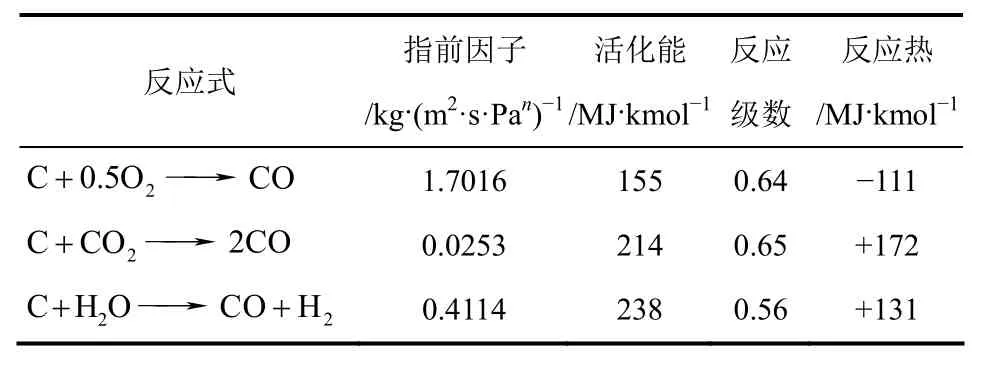

非均相化学反应包括焦炭的燃烧及气化反应等。采用颗粒表面化学反应模型对焦炭的燃烧及气化反应进行描述,如式(11)~式(14)。

表2 均相化学反应速率

式中,Ap为颗粒表面积,m2;Ys为颗粒表面物质s的质量分数;D0,r为扩散速率系数;Ar为指前因子;E为反应活化能,J/kmol。假设颗粒在非均相化学反应过程中粒径保持不变。非均相化学反应动力学参数如表5所示[17]。

表3 奥里乳化油性质

表4 挥发分反应路径

表5 非均相反应动力学数据

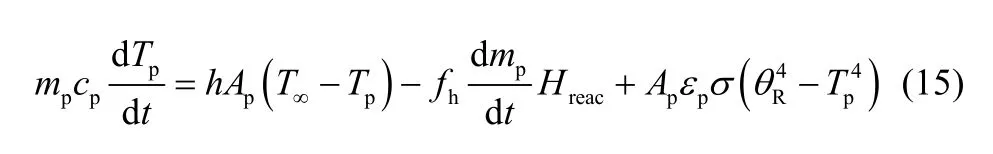

颗粒发生非均相化学反应时的热量平衡由公式(15)控制。

式中,Hreac为非均相反应的反应热;εp为颗粒发射率;σ为Stefan-Boltzmann常数;θR为辐射温度;fh为颗粒对非均相反应热的吸收率。

对气流床气化炉装置进行简化的二维轴对称数值模拟,网格尺寸为1.5mm(宽)×10mm(高)。所有数值模型在Fluent 6.3.26软件平台上运行求解。气相采用质量流量入口条件,追踪200个奥里乳化油液滴,出口采用压力出口边界条件。壁面为无滑移条件,并由文献中数据指定壁面处的热通量[2]。采用SIMPLE半隐式算法求解压力-速度耦合方程组。对于对流项和组分项采用二阶迎风差分格式,压力项采用标准差分格式,湍流动能和耗散率项采用一阶迎风差分格式。

3 结果与讨论

3.1 挥发分反应路径的影响

不同挥发分反应路径对气化炉轴线上气相温度和组分分布的影响分别如图2和图3所示。挥发分反应路径对靠近喷嘴处的温度和组分分布影响显著,而气化炉后半段的温度和组分分布受挥发分反应路径的影响相对要弱的多。这说明挥发分反应路径主要影响气化反应的过程,但是对最终气化反应的结果影响较小。在靠近喷嘴处,达到最高温度的距离为反应路径1>反应路径2>反应路径3。这是由于挥发分反应路径1中挥发分首先需分解生成小分子产物,再进一步发生不完全燃烧反应和气化反应,因此相比其他挥发分反应路径在距离喷嘴最远的区域形成最高温度。由于挥发分反应路径1中挥发分不直接生成CO2,因此CO2摩尔分数的最大值要比反应路径1和2的要较小[图3(b)]。挥发分反应路径2中挥发分直接发生不完全燃烧反应生成CO,因此在离喷嘴较近的区域达到最高温度。同时,由于挥发分反应路径2中两种化学反应均生成CO,因此在喷嘴附近处的CO摩尔分数最高,如图3(a)所示。而挥发分反应路径3中挥发分直接发生完全燃烧反应生成CO2,放热效应比反应路径2要强,因此在距喷嘴最短距离内达到最高温度。相应的挥发分反应路径3中组分CO2摩尔分数的峰值也最靠近喷嘴,如图3(b)所示。

图2 挥发分反应路径对气相温度分布的影响

图3 挥发分反应路径对气相组分分布的影响

3.2 颗粒反应热吸收率的影响

虽然非均相反应包括C与O2、CO2和H2O之间的反应,但是在本文研究的气化过程中,通过对整个气化炉内各非均相反应速率进行积分可推断出超过99%的C由C和O2的燃烧反应所消耗[18],因此可以粗略认为非均相反应的热效应完全由C的燃烧反应所提供。通过调整公式(15)中fh的值模拟颗粒反应热吸收率分别为100%和30%的气化工况,可以获得颗粒反应热吸收率对温度和气相组分分布的影响规律,如图4所示。从图4中可以看出,颗粒反应热吸收率对气化炉内的温度和组分分布影响很小,这可能是由以下两个原因所导致的。首先是由于奥里乳化油中固定碳质量分数较低,仅为18%(干燥基);其次是由于在该气化炉中C燃烧反应所提供热量仅占所有燃烧反应所提供热量的8%[18],颗粒反应热吸收率的变化对整体的热平衡无明显作用。

3.3 与气化炉出口实验数据的对比分析

图4 颗粒反应热吸收率对气相温度和组分分布的影响

不同工况下预测的气化炉出口气相温度和组成数据与相应的实验数据如表6所示。当颗粒反应热吸收率由100%降为30%时,预测的出口温度升高12K,出口组分分布略有变化。而当挥发分反应路径由路径1改为路径2和路径3时,出口温度分别升高37K和29K,且出口组分变化也更为明显。因此挥发分反应路径和颗粒反应热吸收率对最终气化反应结果有一定程度的影响,而挥发分反应路径的影响较大。与实验数据对比可知,挥发分反应路径1且颗粒反应热100%吸收率时预测的温度与实验值更为接近,然而挥发分反应路径2和路径3所预测的组分分布却与实验值更相吻合。这是由于气流床存在着强烈耦合的复杂流动反应行为,各部分数学模型仍需进一步改进以获得更为精确的模拟结果。

表6 气化炉出口气相温度和组分分布

4 结 论

本文以奥里乳化油气流床气化过程为例,考察了挥发分反应路径和颗粒反应热吸收率对气化炉数值模拟结果的影响。结果表明,挥发分反应路径主要影响靠近喷嘴处的气相温度和组分分布。当挥发分首先需要分解生成小分子产物,再发生不完全燃烧反应和气化反应时,所预测的温度和CO2摩尔分数峰值要在离喷嘴较远处达到。当挥发分直接发生燃烧反应和气化反应时,发生完全燃烧的路径由于较强的放热效应在距喷嘴较近处达到最高温度。由于原料中较低的固定碳质量分数和C燃烧反应在整个体系的燃烧反应热中占较低的比例,颗粒反应热吸收率对预测结果影响很小。气化炉出口气相温度和组分分布受挥发分反应路径和颗粒反应热吸收率的影响较小,与实验值较为吻合。因此,挥发分反应路径对气化炉数值模拟研究的影响不容忽视,需进一步深入研究,建立能够反映实际情况的挥发分反应路径,以准确揭示气化炉内特别是喷嘴附近的复杂流动反应行为。

符 号 说 明

A ——指前因子或表面积,m2

C1,r——扩散速率系数

CD——单颗粒曳力系数,kg/(m3⋅s)

c ——热容,J/(kg⋅K)

D0,r——扩散速率系数

dav——平均颗粒粒径,μm

dp——颗粒粒径,μm

E——活化能,J/kmol

G——重力加速度,m/s2

H——反应热,MJ/kmol

hw——水蒸发潜热,MJ/kmol

K——湍流动能,m2/s2

k0——热解速率常数,1/min

kc——质量传递系数,m/s

Mw——相对分子质量,kg/kmol

m——质量,kg

n——反应级数或非均匀性指数

P——压力,Pa

R——通用气体常数,J/(kmol⋅K)

Ri——反应速率,kg/(m3⋅s)

Re——雷诺数

Sm——气相连续性方程源项

Sv——动量控制方程源项

T——温度,K

t——时间,s

u——速度,m/s

v——化学计量系数

X——摩尔分数

x——生成挥发分的质量分数

x∞——挥发分的最终产率

Yd——粒径大于dp的液滴的质量分数

Y——质量分数

ε——湍流动能耗散率,m2/s3

εp——颗粒发射率

η——有效因子

θR——辐射温度,K

λ——热导率,W/(m⋅K)

μ——黏度,Pa⋅s

ρ——密度,kg/m3

σ——Stefan-Boltzmann常数,W/(m2⋅K4)

下标

i,j,s——组分或坐标方向

p——颗粒

sat——饱和

t——湍流

w——水

参 考 文 献

[1] 曹湘洪. 高油价时代渣油加工工艺路线的选择[J]. 石油炼制与化工,2009,40(1):1-9.

[2] ASHIZAWA M,HARA S,KIDOGUCHI K,et al. Gasification characteristics of extra-heavy oil in a research-scale gasifier[J]. Energy,2005,30(11/12):2194-2205.

[3] SILAEN A,WANG T. Effect of turbulence and devolatilization models on coal gasification simulation in an entrained-flow gasifier[J]. International Journal of Heat and Mass Transfer,2010,53(9/10):2074-2091.

[4] CHUI E H,MAJESKI A J,LU D Y,et al. Simulation of entrained flow coal gasification[J]. Energy Procedia,2009,1(1):503-509.

[5] WANG T,SILAEN A,HSU H-W,et al. Investigation of heat transfer and gasification of two different fuel injectors in an entrained flow coal gasifier[J]. Journal of Thermal Science and Engineering Applications,2010,2(1):011001-011010.

[6] Fluent Inc. Fluent 6.3 User's Guide[M]. 2006.

[7] 蒋德军,许建良,刘海峰,等. 脱油沥青气化炉内气化反应数值模拟[J]. 华东理工大学学报(自然科学版) 2011,37(2):151-155.

[8] LAN X,ZHONG H,GAO J. CFD simulation on the gasification of asphalt water slurry in an entrained flow gasifier[J]. Petroleum Science,2014,11(2):308-317.

[9] 吴玉新,蔡春荣,张建胜,等. 二次氧量对分级气化炉气化特性影响的分析和比较[J]. 化工学报,2012,63(2):369-374.

[10] SUN Z,DAI Z,ZHOU Z,et al. Numerical simulation of industrial opposed multiburner coal-water slurry entrained flow gasifier[J]. Industrial & Engineering Chemistry Research,2012,51(6):2560-2569.

[11] 钟汉斌,蓝兴英,高金森,等. 奥里乳化油气流床气化过程的数值模拟研究[J]. 现代化工,2013,33(2):107-110.

[12] WATANABE H,OTAKA M,HARA S,et al. Modelling and simulation for extra heavy oil gasification on entrained flow gasifier[C]//Proceedings of the IJPGC’02:2002 International Joint Power Generation Conference,USA:ASME,2002:667-674.

[13] GONG J S,FU W B,ZHONG B J. A study on the pyrolysis of asphalt[J]. Fuel,2003,82:49-52.

[14] WESTBROOK C K,DRYER F L. Simplified reaction mechanisms for the oxidation of hydrocarbon fuels in flames[J]. Combustion Science and Technology,1981,27(1/2):31-43.

[15] JONES W P,LINDSTEDT R P. Global reaction schemes for hydrocarbon combustion[J]. Combustion and Flame,1988,73(3):233-249.

[16] BUSTAMANTE F,ENICK R M,KILLMEYER R P,et al. Uncatalyzed and wall-catalyzed forward water-gas shift reaction kinetics[J]. AIChE Journal,2005,51(5):1440-1454.

[17] HARRIS D J,SMITH I W. Intrinsic reactivity of petroleum coke and brown coal char to carbon dioxide,steam and oxygen[J]. Symposium (International) on Combustion,1991,23(1):1185-1190.

[18] 钟汉斌. 重油残渣水浆气化工艺基础的数值模拟研究[D]. 北京:中国石油大学(北京)化学工程学院,2013.

研究开发

Effects of reaction pathway and particle heat absorption on gasifier:a numerical study

ZHONG Hanbin1,LAN Xingying2,GAO Jinsen2

(1College of Chemistry and Chemical Engineering,Xi’an Shiyou University,Xi’an710065,Shaanxi,China;2State Key Laboratory of Heavy Oil Processing,China University of Petroleum-Beijing,Beijing 102249,China)

Abstract:The gasification technology is an efficient way to process inferior crude oil,unconventional oil and coal with lower emissions,and numerical simuation is an important method to reveal the complex flow and reaction behavior in the gasifier. In order to evaluate the influence of volatile reaction pathway and particle reaction heat absorption ratio,the Orimulsion gasification process in an entrained-flow gasifier was simulated with Eulerian-Lagrangian method. The homogenous reactions and heterogeneous reactions were described by the finite-rate/eddy-dissipation model and particle surface reaction model,respectively. The simulation results demonstrate that the reaction pathway of volatile mainly affects temperature and species distributions in the near-nozzle region,while those at the outlet of the gasifier change only slightly. However,the effect of particle heat absorption ratio is almost negligible due to the lower amount of fixed carbon in the Orimulsion and the small reaction heat of coke combustion.

Key words:gasification; numerical study; reaction pathway; heat absorption; orimulsion

基金项目:国家重点基础研究发展计划项目(2012CB215003)。

收稿日期:2015-07-02;修改稿日期:2015-07-27。

DOI:10.16085/j.issn.1000-6613.2016.02.006

中图分类号:TQ 021.1

文献标志码:A

文章编号:1000–6613(2016)02–0376–07