基于力矩补偿的机械臂末端振动抑制控制策略研究

2016-03-18vibrationsuppressionresearchbasedontorquecompensationfortheendeffectorofthemanipulator

vibration suppression research based on torque compensation for the end-effector of the manipulator

陆 伟

LU Wei

(安徽安利材料科技股份有限公司 工程环保部,合肥 230601)

基于力矩补偿的机械臂末端振动抑制控制策略研究

vibration suppression research based on torque compensation for the end-effector of the manipulator

陆伟

LU Wei

(安徽安利材料科技股份有限公司 工程环保部,合肥 230601)

摘 要:在串联型机械臂的控制过程中,因其某些关节上的转动惯量变化快,且机械臂参数复杂等情况,使其关节瞬间力矩变化很大,从而容易引起机械臂末端的振动。提出了一种基于力矩补偿的控制策略,该种控制策略可以有效的实现对串联型机械臂末端的振动抑制。在控制策略中,通过对速度的微分得到关节的加速度信息,同时根据系统测算的转动惯量,得到关节的力矩信息。实验证明,通过对力矩的补偿可以有效的对关节力矩进行补偿。

关键词:力矩补偿;振动抑制;串联型机械臂

0 引言

由于机械臂及其关节在实际设计及应用中很难保证其绝对刚性,臂杆的柔性以及关节内因机械结构及传动机构等带来的柔性都很难忽略[1],所以,由于这些柔性使关节运动时产生的振动如何进行抑制[2],成为当今机械臂及其关节控制中的重点研究方向之一。目前,针对具有柔性的机械臂关节的振动抑制控制策略研究已取得许多显著成果[3,4]。Spong最早在他1987年的文章[1]中首先提出了对柔性关节的建模方法。随后,许多关于柔性关节机器人控制方法[5,6]的研究屡见报道的控制方法中,通常忽略连杆柔性,只考虑关节柔性的影响[7]。所谓关节的柔性主要是由于在实际的工业机器人结构设计中,电机的输出和关节轴的输出端存在减速装置,这导致机械臂的关节不是绝对的刚性。在实际的运动过程中,由于串联机械臂的转动惯量变化较大[8],导致电机的输出力矩难以跟踪机械的关节变化[1]。虽然许多学者都建立相关的模型来实现振动控制,如基于模型的反馈线性化控制[1],阻抗控制[9,10]等。由于实际的机器人本体是个较为复杂的系统,很难得到其具体的控制模型,因此这些基于模型的控制理论和方法在实际的工程应用中很难实现。本文提出的补偿控制策略无需考虑关节模型的,通过编码器的反馈,进行计算,实现对关节力矩的补偿,在工程应用中简单方便。

1 力矩补偿的控制策略

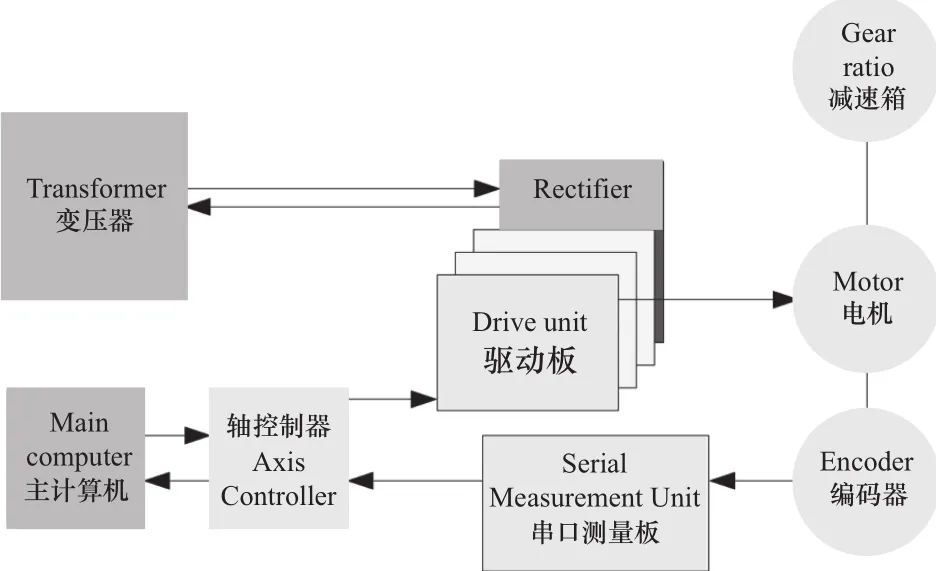

在一般的关节控制策略中,采用的都是控制器,驱动器,以及电机本体构成,其主要结构框架如图1所示。

图1 工业机器人伺服控制系统

从图1中可以看出,系统主要包括,电源部分,控制部分和执行部分,其电源部分由变压器和整流器构成,控制部分由主计算机,轴控制器,以及驱动电路构成,而执行部分则由点击等模块构成。值得注意的是,系统的反馈是通过编码器来实现的,通过编码器的反馈,可以准确的跟踪电机的位置。通过上图表达的控制系统进行简化,可以得到如图2所示的控制系统框图。

图2 工业机器人轴控制框图

图2所示的是工业控制系统的结构框图,在实际的工业应用中,控制器作为位置环,而驱动器作为速度还或电流环,这样的控制策略实现简单,控制架构简洁,在实际的控制工业机器人应用中,针对小负载的工业机械手具有很好的应用,如焊接机器人。

2 力矩补偿的控制策略

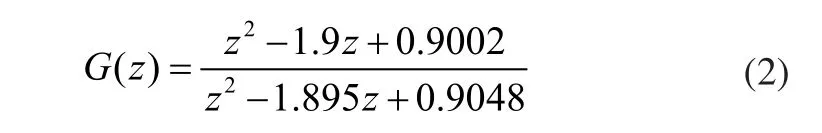

在实际较大负载的工业机器人的控制系统中,如码垛,搬运机器人,其控制器作为位置环难以实现对系统稳定性的控制,主要是因为工业机器人系统的复杂,其相关的控制参数不明确,以及系统响应速度不够迅速等原因造成,为了使系统具备快速响应的能力。本文在实际的工业应用中,将控制器设定在电流环,即将电机驱动器的控制模式设置成力矩模式,使得系统对由于快速变换的惯量引起的快速变换的力矩有更好的响应能力。其控制结构框图设计如图3所示。

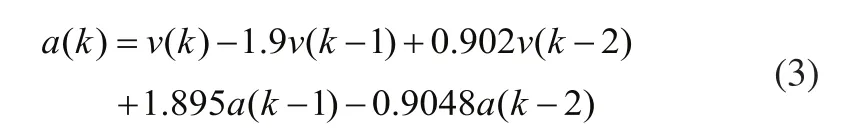

由图3可以看出,作为控制器输出直接为控制力矩Ti,在系统中,直接作为驱动器的输入对电机的转动进行控制。通过编码器,对系统的位置进行二次求导,可以得到系统的加速度a,而关节的转动惯量J可以由机器人的动力学模型可以导出,进而可以得到反馈力矩Tf=Ja。在对电机的位置信号进行二次微分之后,有可能会引起相关的高频噪声,因此低通滤波器(low-pass filter)LP被用来对微分得到的信号进行滤波,得到较为平稳的加速度信号。值得注意的是,图中绿色部分所描述的为跟随滤波器,主要是对加速度信号进行跟踪,其传递函数可以描述为:

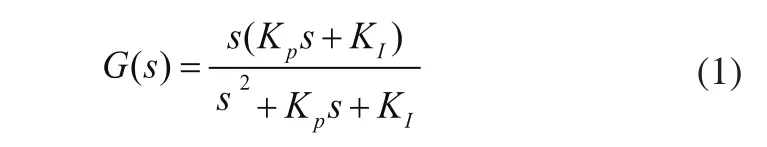

其中Kp,KI为PI控制器的比例和积分系数。对其进行离散变换,可以得到:

对离散表达式进行差分方程描述,可以得到:

图3 改进型电机力矩控制模式图

其中,v(k)表示k时刻的速度值,a(k)表示k时刻的加速度值。图3所描述的控制系统架构即基于力矩补偿的控制模型。式(1)~式(3)给出了关键参数的具体计算方式,从而可以方便的对系统进行实现。

3 实验验证

3.1 工业机器人系统

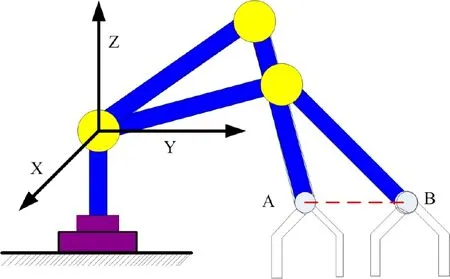

本文设计的力矩补偿模型被用来控制一个四轴码垛工业机械手。其硬件控制系统的架构设计如图4所示。其中核心的硬件架构设计为软件系统的人机界面、控制器和执行机构,其硬件架构图如图4所示。其机器人硬件本体如图5所示。

图4 工业机器人硬件架构

图5 工业机器人实验本体

由图4可以看出,硬件控制系统可以分成三层,人机会话作为顶层,工业PC作为中间层,运动控制以及电机驱动器作为第三层,这样,系统在实际的工业运动控制过程中,层次结构分明,能够提高效率。由机器人本体结构可以看出,由于机械设计的原因,机械臂第二,三关节的电机后置,其设计也是充分减少了机械臂的负载,提高系统的效率。

3.2 实验验证

通过对上一模块的分析,机器人的二,三关节的力矩变化较大,我们在对机器人进行一段直线运动后,如图6所示,四轴机械手从A点运动到B点,整个过程设计为三秒,通过对驱动力矩变化的监测,采集二,三关节的力矩变化数据并绘制力矩变化曲线。

图6 机械臂直线运动示意图

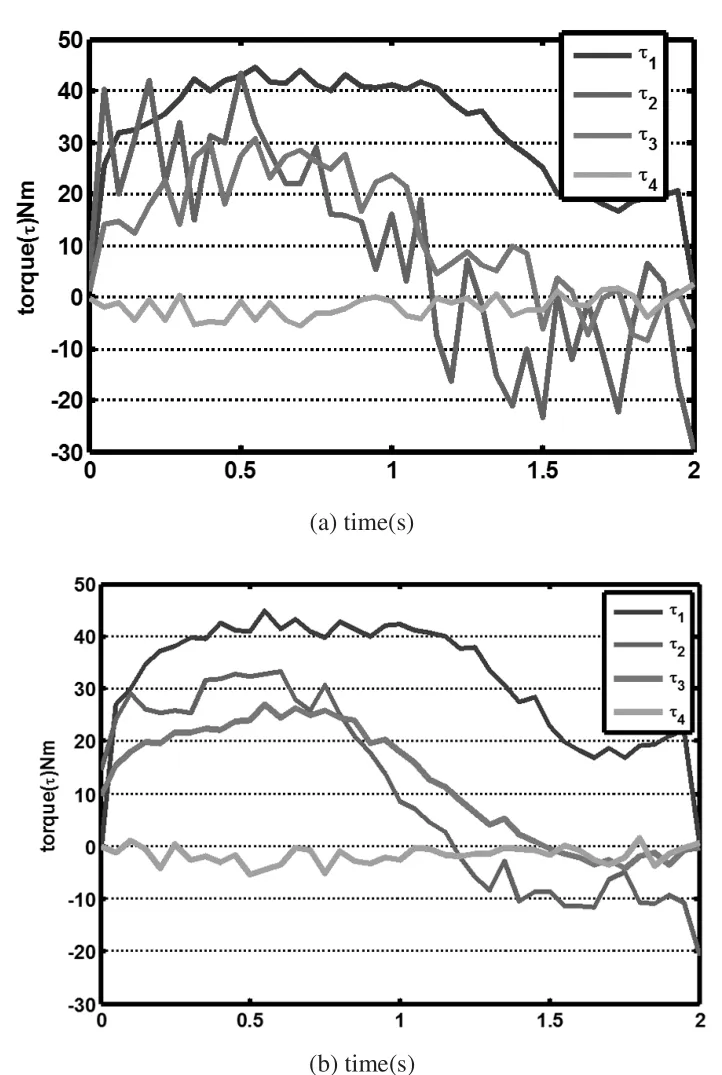

图7所示为机械臂在实际的码垛实验中,其关节力矩变化曲线的描述。从图中可以看出,第一关节和第四关节力矩变化剧烈程度较弱,是因为在上述的直线运动过程中,第一关节和第四关节的运动量不大,因此其力矩变化较小,而在二,三关节力矩变化范围较大,在该种情况下,图7(a)为补偿前的运动控制下,关节力矩的变化曲线,而图7(b)为进行力矩补偿后,关节力矩的变化情况,通过对比发现,二,三关节力矩变化的剧烈程度得到了明显的改善,从而可以使得电机的力矩输出更加平缓,运动控制相对平滑。

图7 机械臂关节力矩变化曲线

4 结论

本文提出的力矩补偿控制策略在实际的应用中具有方便简洁的性质,并具体的介绍了该方法的实现以及关键参数的计算方法。最后在实际的机器人本体中,对该控制策略进行了实现。通过实验的对比,得出该模型在实际的应用中具有很好的效果。

参考文献

[1] M. W.Spong. Modeling and Control of Elastic Joint Robots[J]. Transactions of theASME.Journal of Dynamics Systems, Measurement and Control,1987, 109:310-319.

[2] Readman M C, Belanger P R. Stabilization of the Fast Modes of a Flexible-joint Robot[J].The International Journal of Robotics Research,1992,11(2):123-134.

[3] Ge S S. Advanced Control Techniques of Robotic Manipulators[A].InProceedings of the American Control Conference, Philadelphia PA[C].1998:2185-2199.

[4] Shi J, Albu-Schaeffer A, Hirzinger G. Key Issues in Dynamic Control ofLightweight Robots for Space and Terrestrial Applications[A].InternationalConference of Robotics and Automation, IEEE[C].1998:490-498.

【下转第65页】

作者简介:陆伟(1971 -),男,安徽人,中级电气工程师,本科,主要从事工业电气自动控制系统研究。

收稿日期:2015-09-09

中图分类号:TP242.2; TP273+.5

文献标识码:A

文章编号:1009-0134(2016)01-0053-03