油田智能变频电磁防蜡装置应用及评价

2016-03-17惠南南中国石油浙江油田分公司

惠南南(中国石油浙江油田分公司)

油田智能变频电磁防蜡装置应用及评价

惠南南(中国石油浙江油田分公司)

摘要:为了解决油田油井清蜡降黏等问题,减少热洗井频率,缩短检泵周期,达到节能降耗的目的,开展了丰5-12井、袁1-26井的智能变频电磁防蜡装置试验。智能变频电磁防蜡装置是一种利用磁场和声波组合空化效应的防蜡装置,该装置采用微电脑控制,扫频磁场、声波,温度受控功率可调整。通过试验,该装置结构简单,安装方便,用电少,耗能低,可以延长油井热洗周期,有效减少加药费用。据统计,2口井节电率达到60%,年节约费用29万元,取得了较好的节能效果。

关键词:油井;清蜡降黏;磁场声波;节能降耗

智能变频电磁防蜡装置是将交流电变换为可控的直流电,变换后的直流电通过电磁变换将电能变换为不断变化的磁场;石蜡分子在磁场的作用下被极化,变成单个的极性相同的石蜡分子,蜡晶之间以及蜡晶与胶体分子之间的黏附力被削弱,分子的活化性提高,从无序变为有序的沿油管排列,抑制了蜡晶的聚集,不易析出黏附到油管壁上,极易被油流带走;从而达到防蜡、防垢、除垢及降黏的目的,进而减少管道日常维护[1]。

1 装置结构

1.1控制装置

1)电磁防蜡装置提供电磁转化,产生电磁波和电磁场;

2)将工频交流电源转换成直流电,作为电磁转换器所需要频率变化的电源;

3)根据油井产液量及油井含蜡情况进行参数调整;

4)电磁转换器或电缆等设备发生故障时,保护电路瞬间切断电源。

1.2电磁转换器系统

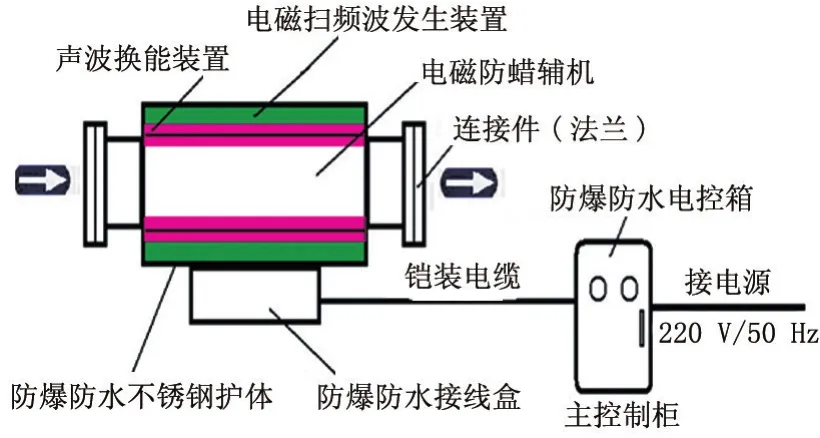

电磁转换部分将电能转换成变化的电磁场,通过控制部分及电磁转换器,发出单一方向、频率从50~300 Hz可调的电磁波,同时产生强磁场对油井内电流体产生作用。在此过程中,变化的电磁场产生的电磁波作为传输源,在管线内向油井深处延伸;电磁场作用于流体后,可改变石蜡分子排列结构,组织石蜡微小颗粒结晶、凝聚从而使其不易析出,延缓石蜡颗粒在油管内壁及油杆外壁的聚集。智能防蜡器装置见图1。

图1 智能电磁防蜡装置示意图

2 应用情况

近年来,智能变频电磁防蜡装置在国内多个油田推广使用。为了探索智能防蜡装置对油井作用,开展了2口井的试验。

2.1油井热洗周期延长

2014年10月,在丰5-12、袁1-26两口井安装试验智能变频电磁防蜡装置。安装前,这2口井正常情况下在45~60 d需热洗清蜡。安装智能变频电磁防蜡装置后,试验时间超过了洗井周期的4.8倍。在试验期间油井生产正常,大大减少了油井及管线的热洗周期,工图载荷无明显变化,提高了油井产量。

2.2节电效果显著

丰5-12井每日开井8 h耗电320 kWh。安装智能变频电磁防蜡装置后,开井前预加热2 h耗电83 kWh,开井后关闭井下加热实现冷抽采油,节电率达到55%。

袁1-26井井下加热24 h连续运行。安装智能变频电磁防蜡装置后,井下加热开2 h停4 h,周期性运行可实现抽油井平稳生产,节电率达到60%以上。

2.3工艺简单,安装方便

智能变频电磁防蜡装置工艺简单,安装方便,没有任何阻止油流流动的部件,对油井生产管理不造成任何影响,通电后自动进入工作状态,不需要保养,安全可靠。智能防蜡器装置现场见图2。

图2 智能电磁防蜡装置现场安装

3 经济效益分析

试验安装智能变频电磁防蜡装置的2口井,热洗、检泵的周期明显延长,节电效果明显[2]。智能变频电磁防蜡装置安装前后用电对比见表1。

4 结论

1)该装置结构简单,安装方便,通电后自动进入工作状态,不需要保养,安全可靠。

表1 智能电磁防蜡装置安装前后用电量对比

2)电磁防蜡装置既可以用于结蜡油井也可以用于输油管线防蜡措施。

3)该防蜡装置用电少、耗能低,油井防蜡装置最大运行功率700 W,24 h连续运转平均每小时耗电不超过0.5 kWh。

4)安装防蜡装置后不用加药的情况下延长油井管线的热洗周期,大大减少了油井热洗次数;同时,提高了油井产量,不耽误生产,达到节能环保的效果。

参考文献:

[1]覃艺.变强变频电磁防蜡降粘器的研制与实验[D].哈尔滨:哈尔滨工业大学,2007.

[2]赵振智,解宝贵,薛德贵,等.油田企业成本核算与控制研究[M].北京:石油工业出版社,2006:43-52.

(编辑李珊梅)

辽阳石化污水排放全部达标

“总排出水COD为32.05 mg/L,同比降低10.3%,累计减排COD 18.06 t”。这一组数字显示,2015年前7个月,辽阳石化经过优化生产运行,实现了节能减排目标,总排出水COD、油、氨氮、磷酸盐等指标100%达标。

今年以来,辽阳石化结合工作实际,以节能增效为抓手,深挖内部潜力,确定了污水处理系统优化运行、污水处理装置剩余污泥脱水系统优化运行等项目,并通过优化机组匹配运行,合理调整化工药剂投加,降低生产运行成本,实现污水处理装置电单耗由2.124 kWh/t降至1.866 kWh/t,尿素消耗由45 t降为29 t,聚合氯化铝消耗由1305 t降为368 t。

辽阳石化还根据污泥脱水系统运行特点,进行多批次聚丙烯酰胺药剂试验,优化开停机操作步骤,确保了污泥脱水系统长周期稳定运行,降低了脱水污泥含水率,提高了脱水质量,脱水污泥平均含水率由去年的87.47%降至86.83%,脱水污泥量同比减少4.87%。

来源:中国石油网付亚荣供稿

收稿日期2015-11-20

作者简介:惠南南,2009年毕业于北京理工大学,从事油气田节能节水、设备管理工作,E-mail:huinn85@petrochina.com.cn,地址:浙江省杭州市留下镇荆山岭浙江油田公司生产运行处(机关),310023。

DOI:10.3969/j.issn.2095-1493.2016.02.004