燃气式往复压缩机组节能降耗技术研究

2016-03-17林仕文赵靓胡金燕王尧杜德飞何力中国石油西南油气田分公司安全环保与技术监督研究院

林仕文 赵靓 胡金燕 王尧 杜德飞 何力(中国石油西南油气田分公司安全环保与技术监督研究院)

燃气式往复压缩机组节能降耗技术研究

林仕文赵靓胡金燕王尧杜德飞何力(中国石油西南油气田分公司安全环保与技术监督研究院)

摘要:燃气式往复压缩机组是天然气增压开采和增压集输的主要工艺设备,其能耗巨大,运行效率低下。结合气田开采实际,提出4大增压机组节能提效技术:加强机组冷却、减小流动损失以减小压缩机功率损失;调整压缩机组负荷、优化增压工况以增强机组适应性;优化点火提前角、降低发动机热损失以提高发动机效率;优化消声器、润滑系统从而减少辅助系统损失。这些技术的运用能显著提高压缩机效率,减少气田开发成本,达到节能减排效果。

关键词:往复压缩机;天然气发动机;压缩机效率;负荷率

压缩机及与之配套的原动机系统称为压缩机组,气田开发中、后期,通常采用增压开采和增压集输工艺,天然气压缩机组因此得到广泛应用。西南油气田已建成用于天然气增压集输或气举的增压站100多座,有各类压缩机组300余台,绝大多数是燃气式往复压缩机,但其能耗巨大,运行效率低下。据统计数据显示,西南油气田增压站能耗占其总能耗的17.19%,燃气增压机组平均效率仅为25%[1]。随着能源供应日益紧张,节能降耗、提高能源利用率越来越引起人们的重视。本文在减少压缩机功率损失、增强机组适应性、提高发动机效率、减少辅助系统损失等4个方面进行了增压机组节能提效技术的研究。

1 减少压缩机功率损失

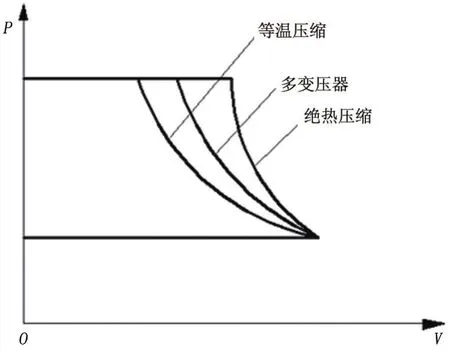

压缩机功率损失主要包含中间冷却器回冷不完善、密封不严和预热、气体流动、压缩和膨胀过程偏离等温线的损失[2]。加强压缩机组冷却能减少中间冷却器回冷不完善损失和压缩、膨胀过程偏离等温线的损失,减小进排气阀和气流脉动损失能减少气体流动损失,这些能相当程度上提高压缩机的效率。

1.1加强机组冷却,降低压缩过程指数和进气温度

由压缩机原理可知,压缩气体耗功与压缩过程指数有关,等温压缩最省功(图1)。降低压缩过程指数可节省压缩机指示功率,为此,应强化气缸换热,改善换热条件,减少由污染造成气体较大的回冷不完善度,如降低冷却水入口温度,提高冷却水流量,清除冷却器管束沉积物,采用水处理药剂软化冷却水等。安阳某钢铁集团公司通过采用并联冷却管路代替原设计的串并混联冷却结构方式,并且扩大了冷却水进水管径,降低冷却水入口温度,使压缩机2级排气温度由160℃降至130℃,避免机组停车现象[3]。

图1 不同压缩过程指示功示意图

单级压缩时,随着压比提高,压缩过程越来越偏离等温压缩,因此宜采用多级压缩机。多级压缩能省功,主要是有中间冷却。根据理论分析,温度每增加3度,下1级的耗功约增加1%;因此,提高各级冷却器的冷却效果直接影响耗功和排气温度。运行中调整适当的冷却水流量及控制冷却水温度,使其有较好的冷却效果,能达到省功的目的。梁政等[4]对L-12/5-250型压缩机第2、4级级间回气管上加装冷却器后,在0.35、0.38、0.40 MPa 3种进气压力下取得的对应节能比分别为3.87%、4.0%、3.96%,具有良好的节能效果。

1.2减小进排气阀、气流脉动等损失

气阀是压缩机重要核心部件,但同时也是最容易损坏的零件。根据对某集气站压缩机无计划停机的统计表明,气阀故障导致压缩机停机占了30%[5]。天然气压缩机过去常用金属阀片,由于压缩机气质含一定量的水、H2S、脱硫剂、杂质等,容易导致金属阀片断裂,进而对气缸造成损害。相比金属阀片,PEEK阀耐高温、腐蚀,密封性好,抗冲击,即使掉入气缸也不会有太大损害。蜀南气矿某井ZTY265型压缩机原是金属阀,平均每15 d就出现故障,换成PEEK阀后平均2个月才检修1次,检修期间产气量加上人工费、材料费共计节约13.36万元/a。

管道中的压力脉动会增加功率损失,尤其是当发生共振时,情况更恶化,排气管中脉动气流消耗的功率占总功率的40%;因此,应避免进、排气管路产生气柱共振,尽量减小管路中压力脉动的幅值,通过设置较大阀腔、靠近气缸处安装缓冲器、合理安排各级气缸间的相互位置等方式来解决。塔里木油田轮南天然气站的压缩机组气流脉动严重,管线振动剧烈,降低了压缩机效率,严重影响了压缩机的可靠运行;通过加粗管径、增加孔板、加强原有支撑等方式使振幅从1800 μm降至180 μm,保证了机组安全的同时也使机组的效率得以提高[6]。

2 增加压缩机组适应性

压缩机核算标准按初期最大量为准,因此,随着各气田陆续进入中后期开发,气量和压力都逐年降低,压缩机组的运行工况逐渐偏离设计工况。压缩机组进气压力低于设计最低进气压力值时,容易导致压缩机的停机;气量的大幅下降导致压缩机的负荷降低,单台机组的燃料气消耗大幅度增加。

2.1调整压缩机组负荷

据节能监测结果显示,燃气发动机压缩机组的运行负荷普遍较低,平均值仅为57.04%。由发动机原理可知,负荷加大时,进入气缸的混合气量增多,燃烧压力升高,同时残余废气相对量减少,燃烧充分,燃料消耗量减少,发动机效率提高。因此,为促进压缩机组节能经济运行,应优先考虑提高压缩机组的负荷率,可从改变压缩缸缸径、改变压缩缸单双作用和调整余隙尺寸等方式进行。

2.1.1改变缸径

气田开采后期,气量大幅减少,可以将增压机原有小气缸换成大气缸,放大缸径,增加排气量,提高压缩机负荷,使压缩机在接近额定功率的条件下运转,以充分发挥其生产能力。对于双缸并联压缩的压缩机,可先换1个缸,运行数年再换另1个缸,可以使压缩机在较高负荷下运行更长时间。

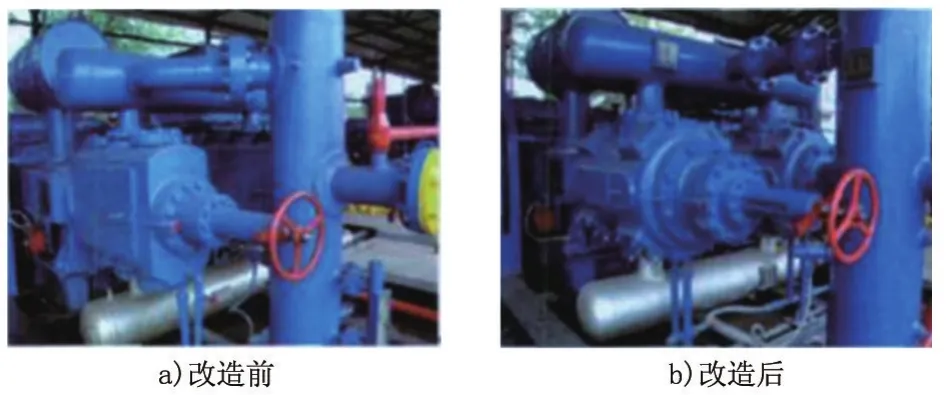

例如,某气田8#井增压站原设备在50%~70%功率内运行,这不仅使设备的机械磨损加大,同时增加维修保养费用,而且使机组的燃料气消耗也大幅度增加。实施了压缩机改缸技术试验改造,将ZTY265-7.5 in×7.5 in增压机的压缩缸体改为9.5 in×9.5 in(图2),燃料气单耗节约150 m3,年节能成本约27.71万元[7]。

图2 压缩机改缸前后对比

2.1.2改变压缩缸单双作用和余隙尺寸

当压缩机处理气量低、负荷小时,可将压缩机单作用改为双作用,加大处理气量,提高机组效率。天然气压缩机在1级缸头往往配置有余隙缸,通过改变余隙活塞的位置改变余隙容积。对于新安装的压缩机,由于其进口压力尚处在较高值,往往余隙调在较大值;当进口压力随着时间递减时,余隙应调至小值,以平衡进口压力减少所引起的功率下降,使压缩机不至于在低功率的负荷下运转,达到保持较大排气量的目的。

2.2优化增压工况

随着进气压力持续下降,机组压比过大,增压机组排气温度急剧升高,导致了功耗增加、运动部件磨损加剧、润滑油用量加大、频繁停机等问题,增加了机组运行、维护成本。如重庆气矿的某气田,机组压比由增压初的1.4 MPa增大到目前的8.7 MPa,机组压比不断升高。据统计,仅重庆气矿,其极限进气压力与进气压力差在0.5 MPa之间的增压气田数量约占整个全气矿增压气田的60%[8]。由压缩机原理可知,实行多级压缩可以节省气体指示功,降低排气温度,提高容积系数,降低活塞力[9]。为此,气田压力下降、压缩机进气压力低导致高压缩比时应采用多级压缩,可通过站内压缩机组改造和增压站间2次增压改造2种方式来实现。

2.2.1站内压缩机组改造

宋敏[10]提出“并联小气缸”来解决压缩机组适应性的问题,即通过并联多个小气缸增大进气量以适应气田前期压力高、排量大工况,串联小气缸以满足气田后期低进气压、排量小要求。在增压前期,所有可串可并的2级缸设定在并联状态满负荷大排量工作;后期在某个时机,排量变小,压比增加后调整为级间串联,以适应进口(井口)压力持续下降的情况。这样的方案不仅能消除冗余、大幅降低设备费用,同时也能进一步降低气井废弃压力。例如重庆气矿龙门增压站,机组由1级压缩改为2级压缩后,处理气量由原来的110×104m3/d提高至目前的116×104m3/d,实现龙门气田日增产气量6.0×104m3。

2.2.2增压站间2次增压

对集输管网进行适当改造,利用增压站间进行跨站增压,也适用于更低进气压力的增压运行。目前,重庆气矿已经开展了张家场、福成寨和西河气田适应性论证。改造后,可停运2个脱水站,新增1个增压站,其处理能力为8×104m3/d;新增富余机组2台,极限进气压力可降低至0.3 MPa。

3 提高发动机效率

气田压缩机组驱动机以燃气发动机为绝对主体,占总数的95.05%。燃气发动机具有结构紧凑、动力平衡好等优点,但效率低下,通过降低发动机热损失,改变点火提前角能有效提高其效率。

3.1优化点火提前角

发动机点火提前角对燃烧过程的有效性和发动机的工作有很大的影响。点火提前角过小,散热损失增大,最高燃烧压力降低,导致发动机过热,功率下降,耗气量增加;点火提前角过大,压缩过程将消耗较多的能量,最高燃烧压力较高,可能出现爆燃和运转不平稳现象,同样导致发动机过热、功率下降。只有选择最适当的点火提前角,才能保证燃烧及时,发动机功率最大,热能利用最好。

重庆气矿根据压缩机厂家提供的最佳点火提前角参数(7°~11°),对旗下4个场站的整体式燃气压缩机组进行了点火提前角调节的现场试验,发现随着点火提前角的增大(7°到11°,或9°到11°),燃料气消耗率下降,试验条件下降幅最大为4.9%[11]。该技术无需改造费用,经济效益和节能效益十分明显。

3.2降低发动机热损失

压缩机动力缸、压缩缸通过夹套冷却水进行冷却。动力缸水温过高将导致发动机功率下降,水温过低将导致气缸内温度下降,燃烧速度减慢,润滑油变稠,增加摩擦功率,发动机有效功率下降;因此,发动机工作时,必须保持一定的冷却水温度。重庆气矿对整体式燃气压缩机组进行了冷却水调温试验,发现通过调节冷却水温度,压缩机组的燃料气消耗率降低,最大降幅为4%。研究表明,随着冷却水温度的升高,压缩机组燃料气消耗率逐渐降低,到达极值点后,随之上升。冯丞科等人[11]的试验证明,该极值点在68~72℃的范围内。因此,可通过节温器或调节动力缸及压缩缸进水管的截止阀来控制冷却水量,使冷却水温度控制在最佳状态,降低发动机热损失。

4 减少辅助系统损失

压缩机组运行中,消声器及连接管道带来的压力损失和润滑油损失都较大,减小辅助系统的压力损失、润滑油损耗也是提高系统效率的重要方面。

4.1减少消声器压力损失

在天然气压缩机发动机烟气排放口,安装有消声器,目前在用的主要有工业型、宽频型和降噪型3种,国内整体式压缩机组配套以工业型为主。消声器的安装会影响排气背压进而对燃料消耗有直接影响。2009年,西南油气田和成都天然气压缩机厂共同开展了整体式燃气压缩机组消声器对燃气发动机能耗影响的专项课题研究。在某作业区某井同1台压缩机上对5家不同消声器进行测试,并根据燃料气消耗和噪声等级等参数的测量对消声器作出科学评价,优选出一部分厂家的新型宽频消声器,降低成本的同时也有利于机组节能降耗。按照ZTY265机组每年运行330 d计算,相比原降噪型消声器,新型宽频消声器每年可节约燃料气1.1×104m3。

4.2减少润滑系统耗损

压缩机的各摩擦面都需要润滑,润滑油既有减少磨损功效,又有冷却、密封、清洗、防锈等作用。压缩机组主要有飞溅、压力和喷雾润滑3种。通过对西南油气田各增压机组现场调研发现,润滑油使用量相差巨大,单机消耗最高达0.872 2 L/h,最低为0.291 L/h,且普遍存在注油量把握不准,换

油时间不确定等问题。对此,冯丞科等[12]提出动力根据机组负荷来调整注油量,压缩机依据缸径大小来调节,曲轴箱换油时间应根据油品检测结果调整;调整后,整体式压缩机润滑油下降8.7% ~ 10.3%,年节省润滑油35.44 L。

5 结束语

增压系统的能耗涉及到系统内的各个环节,节能技术也多种多样。实践证明,通过提出减小压缩机功率损失,增强机组适应性,提高发动机效率和减少辅助系统损失等方式是推动增压机组节能工作的重要途径。在选择增压机组节能提效技术方案时,应结合气田开发实际、机组现有条件和场站管理水平等因素进行综合评估。

参考文献:

[1]张德元,熊钢,戴忠,等.气田内部集输系统能耗及节能技术[J].天然气技术,2010,4(3):64-66.

[2]刘建臣.集成式压缩机及其在天然气管道的应用[J].油气储运,2011,30(10):721-724.

[3]王庆丰,李国安,郭振.关于往复压缩机节能途径的探讨[J].节能技术,2006,23(6):562-569.

[4]梁政,李双双,田家林,等. CNG压缩机节能技术与试验分析[J].天然气工业,2013,33(2):95-98.

[5]赵涛,陈龙,李文鹏,等.苏里格气田天然气压缩机气阀故障及判断方法[J].天然气技术经济,2011,5(30):44-46.

[6]李永东,张文波,王相飞,等.往复压缩机管道振动分析与控制[J].压缩机技术,2012,233(3):16-19.

[7]丁林何,跃曾金,江乔川.压缩机改缸节能技术分析[J].石油石化节能,2013,3(4):35-37.

[8]谢强,冯小波,肖启强.重庆气矿增压工艺现状及分析[J].天然气与石油,2009,27(10):16-20.

[9]孙嗣莹.活塞式压缩机原理[M].北京:机械工业出版社,1987:80-81.

[10]宋敏.天然气压缩机组配置优化设计[J].天然气工业,2008,28(1):122-124.

[11]冯丞科,张波,谢凌,等.整体式燃气压缩机燃料气有效利用的节能研究[J].石油化工节能,2012,12(1):1-3.

[12]冯丞科,谢凌,徐立,等.重庆气矿增压技术发展与应用[J].天然气工业,2012,32(1):1-4.

(编辑王艳)

收稿日期2015-09-19

作者简介:第一林仕文,工程师,2014年毕业于西安交通大学(动力工程专业),从事节能评估、节能监测以及节能节水新技术、新工艺方面的工作,E-mail:linshiwen@petrochina.com.cn,地址:四川省成都市高新区天府大道北段12号中国石油西南油气田科技大厦1513室,610041。

DOI:10.3969/j.issn.2095-1493.2016.02.001