普速铁路有砟轨道扣件组装疲劳试验荷载参数研究

2016-03-17闫子权李子睿李彦山中国铁道科学研究院铁道建筑研究所北京100081

闫子权,张 欢,李子睿,李彦山(中国铁道科学研究院铁道建筑研究所,北京 100081)

普速铁路有砟轨道扣件组装疲劳试验荷载参数研究

闫子权,张欢,李子睿,李彦山

(中国铁道科学研究院铁道建筑研究所,北京100081)

摘要:通过对目前机车车辆结构、扣件刚度及线路运营条件下的轮轨力进行理论计算和现场测试数据统计分析,确定了普速有砟轨道线路在轴重25 t、曲线半径300 m条件下的轮轨力,并对扣件单节点所承受的垂向力、横向力及倾翻力矩进行了理论分析。根据分析结果,建议将《扣件组装疲劳试验方法》( TB/T 2491—94)标准中的疲劳荷载参数修订为垂向疲劳荷载75 kN,横向疲劳荷载60 kN,试验轨高120 mm。

关键词:扣件组装疲劳垂向疲劳参数横向疲劳参数疲劳试验轨高

扣件疲劳试验是评判扣件长期使用性能的重要试验项目,合理的参数选取是扣件疲劳试验的关键[1-2]。扣件组装的疲劳试验参数主要包括垂向荷载、横向荷载和试验轨高3个参数,垂向和横向荷载模拟现场实际扣件承受的垂向力和横向力,试验轨高参数主要是为了在保证横向和垂向荷载的同时模拟现场扣件承受的倾翻力矩。1994年原铁道部批准实施了《扣件组装疲劳试验方法》( TB /T 2491—94),规定了最大轴重25 t、曲线半径≥250 m条件下的扣件组装疲劳试验参数[3]。但经过20多年的发展,机车车辆转向架结构及线路条件均有较大程度的改进,因此,为了能够真实模拟现场扣件受力情况,需结合我国目前线路运营条件、扣件刚度及大量现场实车测试数据对扣件组装疲劳试验荷载参数进行深入研究。

1 轮轨力的确定

列车运行过程中,车轮给钢轨施加的荷载主要包括垂向力、横向力和纵向力。在扣件组装疲劳试验时,主要模拟单个扣件节点所分担的轮轨垂向力和横向力,因此确定轮轨力是研究扣件组装疲劳试验参数的前提条件。轮轨力主要是根据现场实车测试数据并结合理论分析计算确定。

1. 1理论分析

根据弹性扣件轨道结构特点,运用车辆—轨道空间耦合动力学原理,建立如图1所示的车辆—轨道空间力学分析模型[4-6]。

图1车辆—轨道动力学分析模型

模型中,左右两股钢轨视为离散弹性点支承基础上的无限长欧拉梁;钢轨支承点按扣件节点间距布置;扣件和有砟道床简化为均布的线性弹簧和黏滞阻尼;混凝土支承基础视为刚性。Mc,Mt,Mw分别表示车体、转向架和轮对的质量,kg; Icx,Icy分别是车体侧滚和点头运动惯量; Itx,Ity分别是转向架侧滚和点头运动惯量; mr是单位长度钢轨的质量,kg; EI为钢轨抗弯刚度,N·m2; Ksy,Ksz分别是转向架一侧二系悬挂横向和垂向刚度,N/m; Csy,Csz分别是转向架一侧二系悬挂横向和垂向阻尼,N·s/m; Kpy,Kpz分别是每轴箱一系悬挂横向和垂向刚度,N/m; Cpy,Cpz分别是每轴箱一系悬挂横向和垂向阻尼,N·s/m; Kpv,Kph分别是扣件组装和道砟提供的横向和垂向刚度,N/m; Cpv,Cph分别是扣件组装和道砟提供的横向和垂向阻尼,N·s/m; X,Y,Z分别表示纵向、横向和垂向位移变量,m。

计算参数根据室内及现场测试数据选取。扣件组装垂向动刚度180 kN/mm,有砟道床垂向刚度120 kN/mm,扣件组装横向刚度150 kN/mm。线路不平顺采用朔黄线实测不平顺数据,线路曲线半径取300 m进行分析,曲线超高采用均衡超高,列车速度65 km/h。

采用图1所示的车辆—轨道动力学分析模型,并将朔黄线实测不平顺谱作为轮轨系统的激励输入,经计算所得的最大轮轨垂向力为157 kN,最大轮轨横向力为68 kN。

1. 2现场测试数据统计

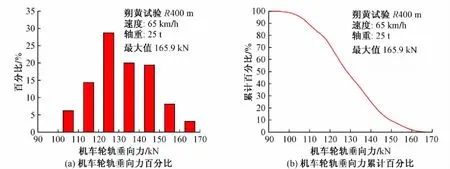

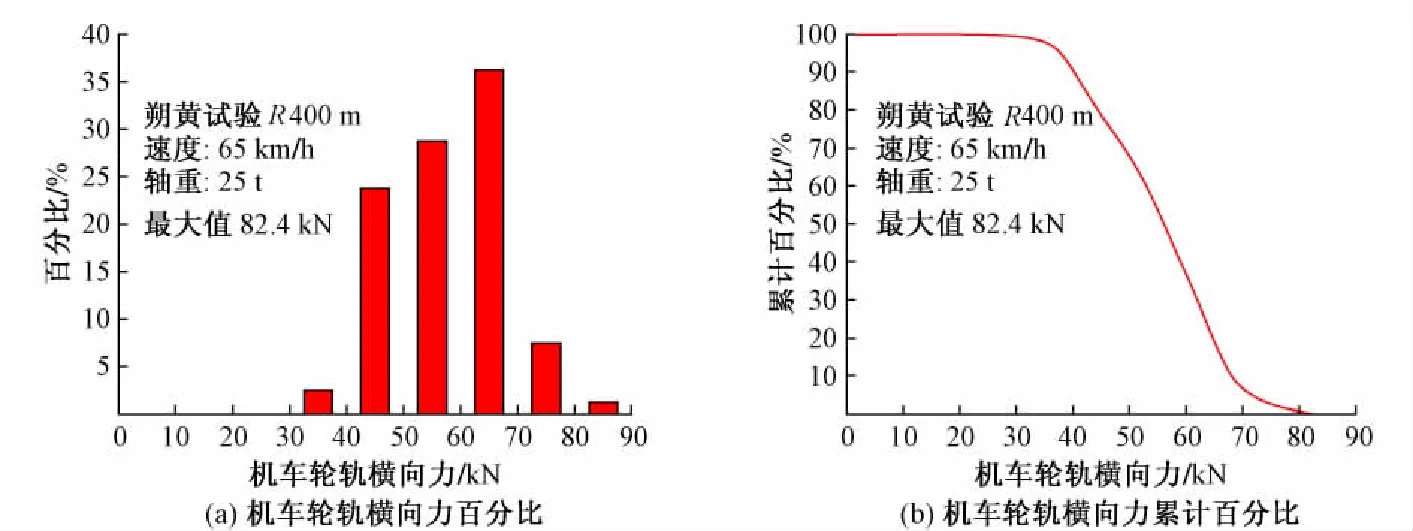

对朔黄线曲线半径400 m处地面测点的轴重25 t导向轴轮轨力数据进行统计分析,将机车与车辆数据分别统计,如图2~图5所示。

图2机车轮轨垂向力统计分析

图3机车轮轨横向力统计分析

图4车辆轮轨垂向力统计分析

图5车辆轮轨横向力统计分析

由现场轮轨力测试数据统计分析可知,25 t轴重、400 m曲线半径运营条件下的最大轮轨垂向力为180. 1 kN,最大轮轨横向力为112. 8 kN。由于扣件组装疲劳试验主要是模拟现场经常作用的荷载而非极限荷载,因此选取满足98. 5%的荷载(即累计百分比为1. 5%处的荷载),可满足扣件组装疲劳试验要求,即垂向荷载165 kN,横向荷载80 kN。

根据理论计算及现场轮轨力测试数据统计分析,可确定轮轨垂向力为165 kN,轮轨横向力为80 kN。

2 扣件节点受力分析

为了系统分析扣件节点所受的垂向力、横向力及倾翻力矩,建立如图6所示的力学分析模型,模型中钢轨为60 kg/m标准断面钢轨,支点垂向刚度以轨底垂向均匀布置弹簧模拟,横向刚度以轨底横向弹簧模拟。轮轨垂向力施加在60 kg/m钢轨轨距角R13 mm圆弧中心处,轮轨横向力施加在轨顶以下16 mm处。

图6力学分析模型

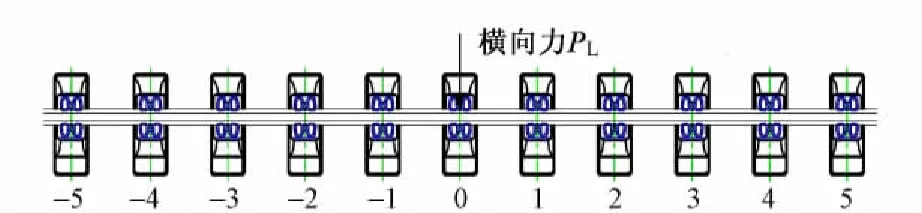

为了消除边界条件影响,同时考虑轮轨垂向力和轮轨横向力的影响范围,钢轨模型长度方向取10个扣件节点间距,即6 m,将中间扣件节点标记为0,并以此为原点,左侧扣件节点依次标记为-1,-2,-3,-4,-5;右侧扣件节点依次标记为1,2,3,4,5。横向力施加位置及扣件节点编号如图7所示。

图7扣件节点编号及横向力施加位置

根据图6力学分析模型和图7横向力施加位置,建立有限元分析模型[7],其中钢轨用实体单元模拟,垂向刚度和横向刚度以相应的弹簧模拟。

2. 1扣件节点垂向疲劳荷载分析

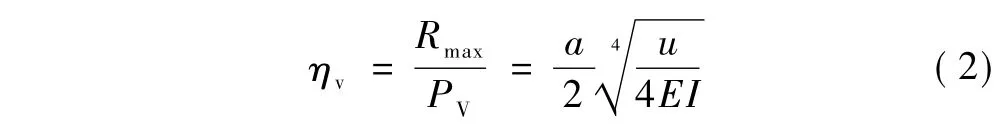

根据文献[8-9],扣件承受的最大垂向力Rmax为式中: Rmax为扣件最大垂向力; PV为轮轨垂向荷载; a为钢轨支承间距; u为钢轨基础弹性模量; EI为钢轨垂向抗弯刚度。

而扣件单节点垂向力分配系数

在计算扣件单节点垂向力分配系数时,将钢轨支点刚度考虑成扣件组装垂向动刚度与有砟道床刚度串联后的刚度,由式( 1)和式( 2)计算可得,轮轨垂向力为165 kN时,扣件节点最大垂向力为72. 6 kN,分配系数为0. 44。考虑室内试验的可操作性,将室内扣件节点垂向疲劳试验荷载取为75 kN。

2. 2扣件节点横向疲劳荷载分析

根据有限元分析模型和80 kN轮轨横向力分析了扣件单节点的横向力及其分配系数。图8为长钢轨横向变形情况。通过有限元分析,作用在长钢轨上轮轨横向力为80 kN时,单扣件节点所承受的横向力为56 kN,分配系数为0. 70。考虑室内试验的可操作性,将室内扣件节点横向疲劳试验荷载取为60 kN。

图8长钢轨横向变形1

3扣件节点疲劳试验轨高分析

疲劳试验轨高主要模拟现场扣件的抗倾翻能力,根据有限元分析模型和165 kN轮轨垂向力、80 kN轮轨横向力分析了扣件单节点承受的倾翻力矩及其分配系数[10]。此时,钢轨垂向支点刚度不再考虑有砟道床刚度的影响,通过有限元分析可知,扣件节点承受的倾翻力矩为4 408 N·m,分配系数为0. 48。

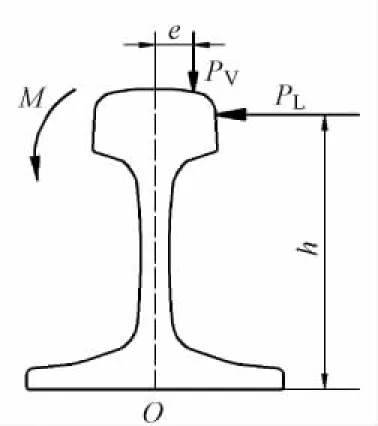

钢轨倾翻力矩计算原理示意如图9所示。钢轨扭矩M为

图9钢轨倾翻力矩计算原理示意

式中: PL为横向荷载; PV为垂向荷载; h为横向荷载位置与轨底的距离; e为垂向荷载偏心距。

根据钢轨倾翻力矩计算原理及式( 3),可计算得出自轨底中心点起钢轨高度为117 mm。考虑室内试验的可操作性,将室内扣件节点疲劳试验用轨高取为120 mm。

4 结论及建议

现行的普速铁路扣件疲劳试验是按照原铁道部颁布的TB /T 2491—94实施的,该标准规定了最大轴重25 t、曲线半径≥250 m条件下的扣件组装疲劳试验参数。但经过20多年的发展,机车车辆转向架结构、扣件结构及线路条件均有较大程度的改进,现场扣件受力情况也有了较大改变,因此,为了能够真实模拟现场扣件受力情况,结合我国目前的线路运营条件、扣件刚度及大量现场实车测试数据等对扣件组装疲劳试验荷载参数进行了深入研究,得出以下主要结论及建议:

1)将TB /T 2491—94标准中的疲劳荷载参数由原来的垂向疲劳荷载70 kN,横向疲劳荷载70 kN,试验轨高100 mm,修订为垂向疲劳荷载75 kN,横向疲劳荷载60 kN,试验轨高120 mm。

2)建议对研究所得的疲劳荷载参数进行室内试验,以验证其合理性。

参考文献

[1]卢祖文.我国铁路的钢轨扣件[J].中国铁路,2005( 7) : 25-27.

[2]李心,林达文,王进,等.单侧节点加载扣件型疲劳试验研究[J].铁道建筑,2012( 7) : 109-112.

[3]中华人民共和国铁道部.TB/T 2491—94扣件组装疲劳试验方法[S].北京:中国铁道出版社,1994.

[4]翟婉明.车辆—轨道耦合动力学[M].3版.北京:科学出版社,2007.

[5]ESVELD C.Modern Railway Track[M].Second Edition.Netherlands: MRT-Productions,2001.

[6]ZHAI W M,CAI C B,GUO S Z.Coupling Model of Vertical and Lateral Vehicle/track Interactions[J].Vehicle System Dynamics,1996,26( 1) : 61-79.

[7]赵均海,汪梦甫.弹性力学及有限元[M].湖北:武汉理工大学出版社,2008.

[8]李成辉.轨道[M].成都:西南交通大学出版社,2005.

[9]谷爱军.铁路轨道[M].北京:中国铁道出版社,2005.

[10]中国铁道科学研究院.大秦线既有扣件抗钢轨倾翻性能及其强化技术措施研究报告[R].北京:中国铁道科学研究院,2011.

(责任审编周彦彦)

Research on load parameters in fatigue test for fastening assemblies of ballast track on conventional railway

YAN Ziquan,ZHANG Huan,LI Zirui,LI Yanshan

( Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Abstract:Based on theoretical calculation and field test data statistical analysis of the current vehicle structure,fastener stiffness and wheel rail force under line operation condition,the wheel rail force in condition of 25 t axle load and 300 m curve radius on common ballast track was determined,and the vertical force,lateral force and tilting moment bore by fastener single node was analyzed.T he analysis results showed that fatigue load parameters in Standard for Test Methods of Fastening Assemblies Fatigue( TB /T 2491—94) should be revised as follows: 75 kN for vertical fatigue load,60 kN for lateral fatigue load,and 120 mm for test rail height.

Key words:Fastening assemblies fatigue; Vertical fatigue parameter; Lateral fatigue parameter; Rail height for fatigue test

文章编号:1003-1995( 2016) 01-0076-04

中图分类号:U213.2

文献标识码:A

DOI:10.3969 /j.issn.1003-1995.2016.01.16

作者简介:闫子权( 1985—),男,助理研究员,博士。

基金项目:中国铁路总公司科技研究开发计划项目( 2014G002-B)

收稿日期:2015-11-15;修回日期: 2015-12-11