SBR工艺运行弹性差的原因及调控措施

2016-03-16张立岗段付岗

张立岗,段付岗

(陕西陕化煤化工集团有限公司,陕西 华县 714100)

SBR工艺运行弹性差的原因及调控措施

张立岗,段付岗

(陕西陕化煤化工集团有限公司,陕西 华县714100)

摘要:以陕西陕化煤化工集团有限公司化肥公司(以下简称陕化化肥公司)污水处理站的运行为例,分析SBR(序批式活性污泥法)工艺运行弹性差、致出水氨氮含量时常超标的原因,并提出了具有针对性的调控措施,保证了设备的长周期、平稳运行。

关键词:合成氨;污水处理;SBR工艺;氨氮超标;弹性差;原因分析;调控措施

陕化化肥公司污水处理站设计能力为320 m3/h,采用SBR工艺,主要处理合成氨装置2×300 kt/a和尿素装置1×520 kt/a的工业污水,2013年底实现达产达标,总排放口排出的污水中氨氮含量≤12 mg/L,COD含量≤50 mg/L,均达到DB61/224—2011《黄河流域(陕西段)污水综合排放标准》,严于GB13458—2013《合成氨工业水污染物排放标准》。正常情况下出水氨氮含量为3~5 mg/ L,COD含量为20~30 mg/L。

1SBR工艺运行异常概述

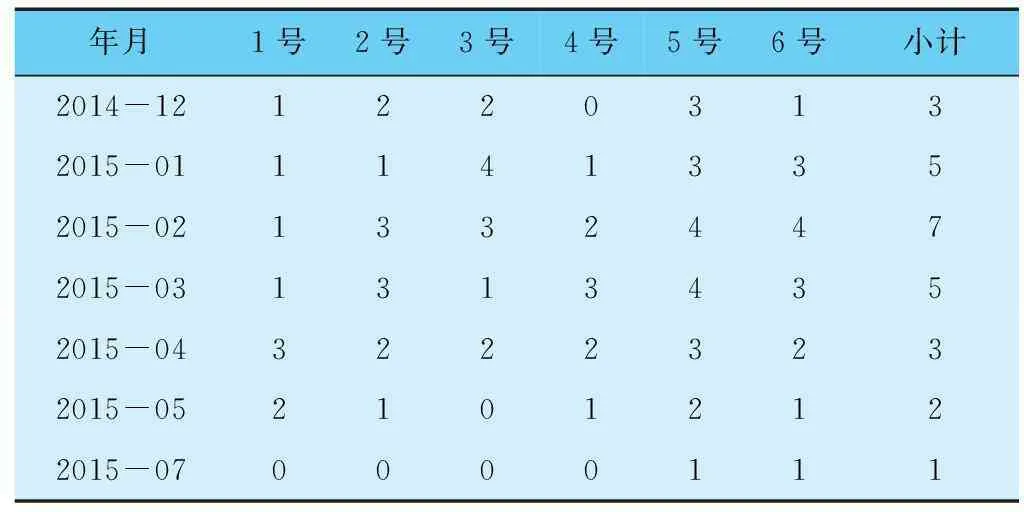

2015年1~3月污水站运行状态出现异常,处理弹性变差,出水氨氮含量时常超标,一个月至少超标5次,最多7次。和2014年12月出水氨氮含量的控制情况相比,超标频次增加2~3次。

6个SBR池出水氨氮含量超标次数统计见表1。

表16个SBR池出水氨氮含量超标次数统计

年月1号2号3号4号5号6号小计2014-1212203132015-0111413352015-0213324472015-0313134352015-0432223232015-0521012122015-070000111

注:每个月超标的次数并不是每个SBR池超标次数之和,这是因为存在多个池子同时超标的情况。

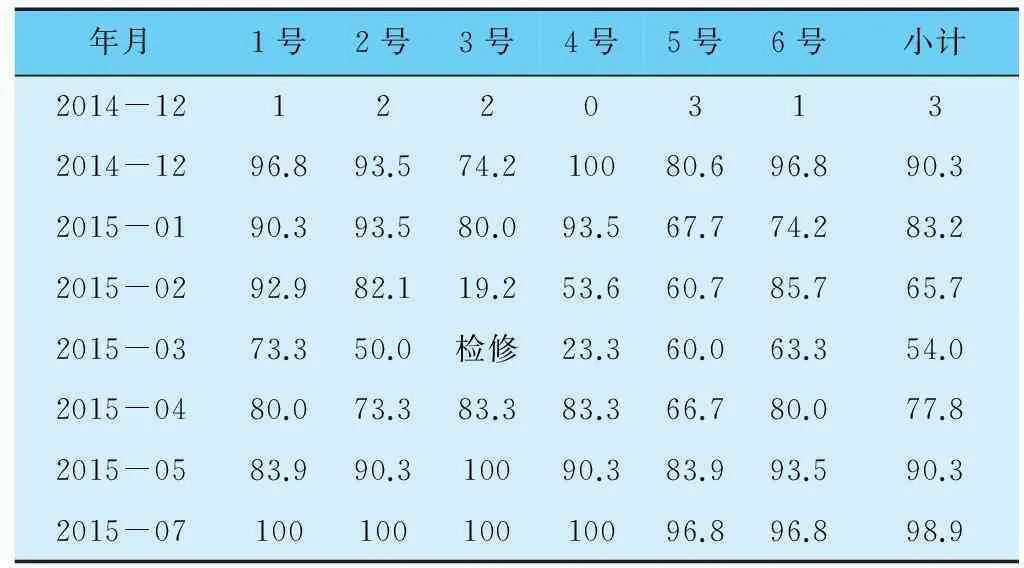

在SBR池出水氨氮超标频次上升的同时,其指标合格率相应地呈下降趋势,且下降的幅度较大。2015年3月SBR池出水氨氮超标时间最长,超标最严重,尽管全月平均值为11.1 mg/L,达到排放标准,但指标合格率只有54.0%,较2014年12月的合格率相差36.3%,是污水站正式投运一年来出水氨氮指标控制最差的一个月。

在6个SBR池中,3号和4号SBR池出水氨氮指标合格率较差,其中 2015年2月3号SBR池合格率仅为19.2%,属于单池单月合格率最差的一次;其次是2015年3月4号SBR池,其氨氮指标合格率为23.3%。6个SBR池出水氨氮指标合格率统计见表2。

表2 6个SBR池出水氨氮指标合格率统计 /%

SBR池出水氨氮含量每次超标时,均必须采取有效的“回炉”措施进行处置,即将处理后的不合格水临时储存在消防废水回收池,或直接返回均质池和SBR池进行二次处理,以保证总排口达标排放。

SBR池出水氨氮含量超标次数越多,超标时间越长,指标合格率越低,污水站生产弹性就越差,SBR工艺运行就越不稳定,如此恶性循环,最终可能会造成“回炉”水量过大,污水站不堪负担而处于瘫痪状态。因此,必须彻查污水站生产弹性变差的原因,从根本上扭转被动局面。

2原因分析

2.1SBR池加碱不足

SBR池污水碱度是影响出水氨氮含量的关键指标,在硝化过程中每降解1 mg氨氮,需要消耗7.14 mg碱度。通常,SBR池污水碱度总是不足,陕化化肥公司采取添加NaOH溶液的方式予以补充。若加碱量跟不上,则会造成出水氨氮含量超标。

2014年12月,碱泵由150 L/h更换为500 L/h后,其出口阀仅开至40%,且将加碱时间由1 h减至20 min,加碱不足是造成SBR池出水氨氮含量频繁超标的主要原因。由统计日报表上碱液槽下降的液位可以看出,2015年1~3月均质池污水碱度约在850 mg/L左右,每天平均加碱高度为0.21 m,仅是出水氨氮指标合格率最高时加碱量的一半,即较控制最好时的加碱量少了50%。

另外,加碱过程还存在以下问题:一是当气化用盐酸清洗灰水管道,或净化工序出现硫酸泄漏时,污水碱度会降至700 mg/L(正常时均质池污水碱度为1 000~1 200 mg/L),若未及时增加碱量,则严重影响氨氮的降解,极易导致出水氨氮含量超标;二是污水碱度未设置在线检测,即使采取人工化验分析的方式,也不过是每周检测1次,及时性较差;三是加碱阀大多用球阀,个别用闸阀和截止阀,普遍存在开关不灵和失灵的现象,肉眼观察添加量明显不足;四是加碱泵扩能改大以后,加水与加碱不同时、不同步,存在只点鼠标开停泵、不到现场开关阀的问题,容易出现应加碱的池子未加碱,不应加碱的池子过量加碱的问题;五是加碱未实现自动远程控制,在露天作业环境中依靠人工每小时开、关碱阀进行加碱,存在漏洞,无法保证按时加碱和碱量稳定。

2.2个别SBR池pH仪长期故障

pH值是活性污泥法工艺控制的关键指标,硝化段pH值为7.5~8.5,反硝化段pH值为6.5~7.5。3~4号SBR池pH仪故障一年有余,无法指导生产,不能及时予以调整,进而导致出水氨氮含量超标。曾一度尝试用广泛试纸检测pH值,但偏差太大。更有甚者,人工加碱时钻pH仪故障的空子,故意在3号和4号池多加碱、少加碱,抑或长时间不加碱,而不易被发现和查处,这是此2个SBR池出水氨氮超标次数最多、合格率最差的主要原因。3号池pH仪的故障时间更长,自试车以来一直未投用,故3号SBR池的工艺状态更差,出水氨氮超标更严重。

2.3排泥压泥不及时

在活性污泥繁殖过程中,排泥和压泥是2个不可忽视的工艺环节。SBR法活性污泥的寿命一般为7天,如果生化池长期不排泥,那么活性污泥的新陈代谢会减缓,污泥活性会变差,降解氨氮和COD的能力会下降,出水水质也会超标,最终结果是SBR工艺恶化,污水处理站处于瘫痪状态。如果每天不坚持由压滤机脱水压泥,那么SBR池、气化污水除钙池、混合污水初沉池排出的污泥会积攒在污泥浓缩池内,从而导致污泥浓缩池出水不清,夹带灰泥,再进入均质池和SBR池,形成恶性循环,导致污泥浓度MLSS大幅升高,而活性污泥浓度MLVSS基本不变,这是SBR工艺弹性变差的主要原因。

譬如,2015年元月29日~3月12日近1个半月未压泥,2月17日~3月11日多个SBR池长达20天未排泥,尽管活性污泥沉降比SV30的变化并不大,一直维持在20%~30%之间,但MLSS高达10 g/L以上,最高达到16 g/L;MLVSS/MLSS时常小于0.30,个别SBR池曾最低达到0.16;活性污泥指数SVI大多在70 mL/g左右,最低仅22 mL/g。

2.4“四高”污水冲击

“四高”特指污水中COD含量高、氨氮含量高、尿素含量高及其温度高,当其中任意一项高过指标时,均会对SBR工艺产生冲击,而造成污泥活性变差,出水质量波动或超标。当这4个指标越高时,冲击越严重,出水水质超标幅度越大;当有2个或3个指标同时偏高时,冲击更严重,调整难度更大。

在同等条件下,高温污水冲击时,只要切断高温水源,降低水温1~2 d后,SBR工艺便可恢复;高COD含量污水冲击时,同样是来得快,去得快,2~3 d即可正常;高氨氮含量污水冲击时,工艺状态恶化最严重,持续时间最长,至少需要一周时间方可调整过来;高尿素含量污水冲击时,SBR工艺状态变化不太明显,一周后出水氨氮含量才开始超标。高温污水主要是气化灰水在夏季时因循环水温度偏高所致,高COD污水的来源主要是甲醇泄漏造成的,高尿素污水主要是尿素装置水解和解析工序运行不正常引起的,而高氨氮污水的产生源头较多,包括液氨泄漏、废氨水泄漏和硫酸铵溶液泄漏,也包括变换污水泄漏、气化排污量大且氨氮含量高等。

2.5关键设备故障率高

污水站共设置4台在线检测仪,以便每小时检测1次进出水的氨氮和COD含量。在线检测仪的故障率最高,平均每周总有1~2台故障,指示偏大或偏小,甚至无数据显示,若遇到晚上和双休日故障,则从未及时修好过,要么等到第二天白班,要么等到周一才能修复。

4个沉降池的刮泥机和排泥泵也频繁出现故障,故障率排在第2位。4个沉降池包括气化污水除钙池1个、混合污水初沉池2个和污泥浓缩池1个,当任意1台排泥泵故障而导致刮泥机停运后,应抽空池子,清理淤泥,方可检修。费时长,难度大。

2015年1~3月,均质池上安装4台搅拌桨,其中2台曾出现故障,各停运超过10 d;SBR池内安装12台强制循环泵,其中3台曾出现故障,有1台最长停运1个月;所安装的6台曝气风机有1台出现故障,曾停运2~3 d。

这些关键设备一旦出现故障或停运,必然对SBR工艺的正常运行造成影响。譬如,在线检测仪故障后,操作调整失去依据,尤其是进水氨氮或COD含量大幅波动未及时发现时,将会严重冲击SBR工艺,导致出水质量超标;再如,曝气风机停运时,SBR池内活性污泥会因缺氧而死亡,降解氨氮的能力下降等。

3调控措施

3.1SBR池平稳足量加碱

(1)各工序排放酸洗水或出现酸泄漏时,应及时报告调度室,并通知污水站将混合污水切入消防废水回收池,以防SBR池进水碱度偏低。

(2)均质池污水碱度的检测频次由每周1次改为每周3次,并结合进水氨氮含量的高低和SBR池pH值的大小,及时增减碱量。

(3)将SBR池上所有的加碱阀改为球阀,并将伸入池内的加碱管道割短,以便目测加碱量的大小。

(4)严格按规定频次,在SBR池加水的同时,现场同步打开手动加碱阀。要求每小时正点在SBR上切换阀门,禁止通过开停碱泵调整碱量,并加强检查和考核。

(5)实施自动加碱改造,即增加远程自动控制系统,在每个SBR池自动加水时同步启动加碱自调阀,杜绝人为多加碱、少加碱或不加碱的现象。技改方案已制订,自调阀正在采购中。

(6)在现有条件下以碱液槽下降的液位为基准,确保加入SBR池的碱液高度不小于0.35m,这样方可满足正常情况下降解氨氮的需要。

(7)因未安装流量计,且碱液槽为卧式,以其下降液位来统计碱液添加量时误差较大,故制作碱液槽液位和用量对照表,并放置在操作岗位上,以便每天统计碱液用量。

(8)经过3个月的摸索和统计,当SBR池加碱时间为1 h、碱泵出口阀开度为40%时,每天加碱量不少于6 t,即处理合成氨污水时碱液消耗不应低于1.20 kg/t,污水站即可保持平稳运行,处理后的污水氨氮含量可控制在3 mg/L之内。

(9)尤为重要的是,应根据污水站进水量和进水中氨氮含量的变化情况,及时通过调整碱液泵出口阀的大小,以满足降解氨氮所需的碱量,摒弃工艺状态发生变化而加碱量始终不变的操作陋习,确保全月出水氨氮指标合格率达到95%以上。

(10)SBR池足量加碱是保持污水站平稳运行的前提和关键,只有牢牢抓住“足量加碱”这个牛鼻子,加足7.14 mg/L的碱度,才能完全降解1 mg/L的氨氮,且不会出现超标。

3.2修复pH仪并保持完好运行

(1)2015年3月底修复3号和4号SBR池的pH仪,并加强维护保养,确保6个pH仪的运行率和完好率达标。

(2)改pH仪为国产化仪表,既可节约采购费用,又可缩短采购周期。

(3)提前备足pH仪的备件,并做到仪表故障抢修不过夜。

(4)若个别pH仪故障而不能及时修复,则应加强工艺操作管理,严查所在SBR池的加碱情况,并严格考核。

(5)截至目前,6个pH仪运行状态良好,未影响污水处理的正常运行。

3.3坚持每天排泥和压泥

(1)MLSS偏高,而MLVSS/MLSS偏低这一现象主要是由排泥不及时、SBR池积攒的无机污泥太多所致,最有效的手段就是加强排泥。

(2)坚持每天每个SBR池排泥1次,以保持有关活性污泥的所有指标均在规定的范围之内,即SV30=30%~40%,MLSS=4~5 g/L,MLVSS/MLSS≥0.50,SVI=100~150 mL/g。

(3)通常确定SBR池排泥时间长短的主要依据是污泥沉降比SV30的大小。当SV30=20%~30%时,排泥4~6 min;污泥沉降比每升高10%,增加排污时间10 min。

(4)即使SV30<20%,也要坚持排泥,每个SBR池每次排泥时间可缩短为2~3 min。

(5)每天保持带式压泥机正常运行≥8 h,当污泥浓缩池积泥较多时,24 h连续压泥。

(6)污泥浓缩池内安装刮泥机和排泥泵,其故障率高,时有排不出泥的现象,应加强检查和处理,确保排泥和压泥正常。

3.4防范“四高”污水冲击

(1)“四高”污水排放前,均应报告调度室和环保部门,并办理排污许可证后方可排放。即便是事故排污,也要及时通报,以减小对污水站的冲击。

(2)污水站应及时关注“四高”污水排量,检测其相关指标,以便采取相应的调整手段。若是高氨氮和高尿素含量的污水,则应及时增加碱量;若是高COD污水,则应及时减少甲醇用量;若是高温污水,则可兑一次水或消防水降温。

(3)在接到调度室的事故排污通知后,污水站应根据运行实况,及时将“四高”污水引入事故污水池或消防废水回收池,待机处理,以防冲击。

(4)消除“跑、冒、滴、漏”,禁止乱排乱放,杜绝“四高”污水产生,从源头上减少或消除对污水站的冲击和影响。

(5)积极采取“清污分流、雨污分流、污污分流”的措施,设法减少污水站进水量,降低其中的污染物浓度,这是保持SBR工艺稳定运行的基础。

3.5加强设备仪表的维护保养

(1)SBR工艺的最大特点之一就是自动化程度高,故要求做到备机真备,抢修不过夜,以保证SBR工艺的正常运行。

(2)2015年4月,制订《污水站在线检测仪表运行管理规定》,明确运行、维修和质检三方的职责,强调运行车间的责任主体,以消除管理漏洞,杜绝在线仪表故障多日无人问津的现象。

(3)2015年5月均质池-A-B停车检修,临时将消防废水回收池(容积为10 000 m3)改作均质池用。其主要项目包括清理池底淤泥,修复2个闸阀,并改造为电动控制,以便于A池和B池正常切换,而达到良好的均质效果。

(4)加强4个沉降池的运行管理,严格执行操作法,保持排泥泵连续运行,出现异常及时修复,以杜绝池内积泥,防范刮泥机过载停运。

(5)在目前污水站进水量仅250m3/h的条件下,逐步对3号SBR池外的其他5个池进行停车检修,以保证曝气器、鼓风机、强制循环泵和滗水器等关键设备的长周期、平稳运行。

4结语

通过采取一系列的调控措施,从2015年4月开始,污水站运行状态开始好转,目前已步入良性循环的轨道,污泥活性良好,SBR工艺运行稳定,外排污水中氨氮含量大幅下降,指标合格率大幅提高。 5月出水氨氮含量仅波动2次,全月平均值为3.64 mg/L,指标合格率为90.3%;尤其是7月,尽管气温偏高,不利于SBR工艺的运行,但污水站出水质量指标控制最稳定,全月氨氮含量平均为2.18 mg/L,指标合格率达到98.9%,是开车以来氨氮指标合格率控制最好的一个月。

Weak Operation Flexibility Causes and Control Measures of SBR Process

ZHANG Li-gang, DUAN Fu-gang

(ShaanxiShanhuaCoalChemicalGroupCo.,Ltd.,HuaxianShaanxi714100China)

Abstract:The operation situations of the waste water treatment station of Shaanxi Shanhua Coal Chemical Group Co., Ltd. Fertilizer Company are taken as an example to analyze the causes to result in weak operation flexibility of SBR process and often NH3-N standard-exceeding of the effluent, pertinent control measures are worked out to assure long term and stable operation of the equipment.

Keywords:ammonia; waste water treatment; SBR process; NH3-N standard exceeding; weak flexibility; cause analysis; control measure

收稿日期:2015-08-03

作者简介:段付岗(1968年-),男,陕西蒲城人,2001年毕业于西北大学化工学院化工机械专业(函授),化工工艺高级工程师,国家注册安全工程师,现任陕西陕化煤化工集团有限公司安环部部长,长期从事磷肥和煤化工生产、技术、环保和安全管理工作。

中图分类号:X 703

文献标识码:A

文章编号:1004-8901(2016)01-0055-04

doi:10.3969/j.issn.1004-8901.2016.01.014 10.3969/j.issn.1004-8901.2016.01.015