试论汽车零部件耐久试验台架计算机辅助设计系统

2016-03-16曹广政

曹广政

摘 要:本文将对汽车零部件耐久试验台架计算机辅助设计系统进行具体的分析,旨在为汽车零部件耐久试验台架的设计提供一些有价值的参考。

关键词:汽车;零部件;耐久试验;台架设计;计算机系统

1 汽车零部件耐久试验台架分析

汽车零部件耐久试验台架的设计主要有两种:一种是改进性设计,改进性设计指的是对于那些同类型的零部件,可以在一种试验台架的基础上,通过改变样件的夹具和连接件等相关部分来适应不同的试验。这类设计的设计周期以及设计完成的试验台架的质量取决于相关试验台架的历史数据积累程度。在本系统完成之前,相关试验台架的数据孤立而零散的保存在负责试验的试验工程师那里,查询过程费时费力并且容易遗漏;另一种是开发性设计,开发性设计是指那些全新的未进行过相类似试验的试验台架设计。此类设计的设计周期较长,设计难度也较大。由于缺少对已有资料的整理和总结,在设计过程中存在大量的重复性工作。

2 试验台架计算机辅助设计系统

2.1 系统设计的思想 针对以上这些汽车零部件耐久试验的试验台架的特点,本系统的设计理念是以理论分析以及台架的实际使用情况为数据源,通过数据库技术对数据进行整理处理后,结合广义模块化设计原理及方法,通过模块化设计方式来实现相关台架的计算机辅助设计。其设计的核心思想是将汽车零部件耐久试验台架的设计采用广义模块化的设计方法来实现。通常的模块化设计中,各个模块一般都是固定不变的,但是不论是改进性设计还是开发性设计,都存在大量的频繁使用的结构类似,但是又不具备互换性的专有零部件。如果采用每种零部件都建立一个模块的方式,会导致系统的臃肿并且使用不便。这里采用广义的模块化设计,引入柔性模块,根据用户需求自行改变相关结构参数的模块可以有效地解决这一问题。

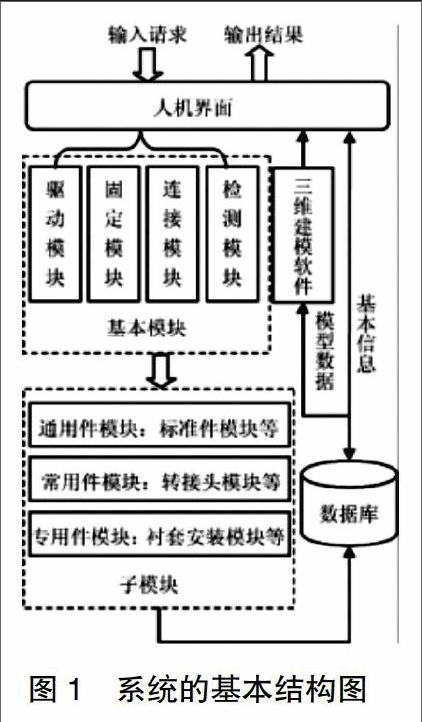

2.2 系统的基本结构 本系统遵循模块化设计思想,结合相关台架设计的特点,确定整个系统的基本结构如图1所示。

用户通过人机界面向系统发出请求,根据查询条件进入相应的基本模块或者子模块。数据库将用户在各个模块中的操作信息分为模型数据和基本信息两类,前者通过三维建模软件的接口转化为相应的操作并通过三维建模软件反馈给用户,后者在经过数据库的查询与整理后,通过人机界面直接显示在用户界面上。同时,用户也可以将新的建模数据以及基本信息通过人机界面输入数据库中,以便下次查询调用。

2.3 系统的模块设计 整个系统主要包括驱动模块、固定模块、连接模块和检测模块4大基本模块。驱动模块指的是试验的载荷驱动部分,包括油缸和相关的安装件;固定模块主要指样件的定位及夹紧部分,包括样件的夹具和一些通用化的固定件;连接模块指用于连接驱动模块与固定模块的连接杆、连接球轴承等连接件;检测模块包括试验台架中运用到的各类传感器以及相应的安装辅件。以此4大基本模块为基础,进一步将各个模块中相关的部件分为大部分试验台架都需要使用的通用件,使用频繁但随试验不同其结构也相应变化的常用件以及针对特定试验使用的专用件。

2.4 Solid works二次开发技术在系统中的应用 Solid works软件是一种三维建模软件,具有参数化设计功能的同时还可以为用户提供了大量的API,作为用户对Solid works软件进行自定义改造的接口。运用编程软件通过调用这些接口可以很方便地实现Solid works软件界面的改变、操作的简化,乃至一定程度的自动化设计。Solid works软件的二次开发方式主要分为3种:一是采用软件自带的VBA或者VSTA工具直接对软件进行二次开发;二是外部程序(.exe)通过一定的指令来自动执行软件的相关操作;三是采用Solid works软件官方提供二次开发模板,编译相关的程序(.dll),通过Solid works软件在运行中调用此类程序来实现软件的二次开发。随后系统根据预先设计好的程序结合用户的数据进行自动化的建模工作,主要有通过程序来实现软件的各种建模功能,从而模拟工程师的实际建模过程和根据用户提供的数据,通过改变现有模型的相关参数来满足用户的需求两种自动化建模方式,系统完成建模后,还需要执行重建命令,使相关的改变能够被Solid works软件记录并保存。最后根据用户需要,可以自动将完成的模型保存在指定位置并关闭之前进行修改的文件。

为了实现系统的模块化设计思想,仅仅使用Solid works三维建模软件的现有功能无法实现系统的相关设计目标,因此必须对Solid works软件进行二次开发,以使其满足系统的使用需求。根据Solid works软件二次开发3种方式各自的特点以及本系统需要频繁与数据库进行数据交换,而数据库的相关查询与修改已有相应的程序来实现。从简化设计的角度考虑,本系统的主要功能通过第二种方式,在数据库相关程序的基础上,编译相应的程序作为主系统,从而能够有效地利用现有的程序资源。但是为了日常使用的方便,通过将各个子模块中的常用基础模型分离出来,以第三种方式编写相应的查询与调用程序内嵌在Solid works软件中作为子系统,使得用户在设计相关台架的过程中,能够方便地调用相关部件来完成台架的设计修改工作。无论是整合数据库的主系统还是内嵌在Solid works软件中的子系统,各个模块的具体实现方式都是以基础模型为原始数据,首先修改相关的尺寸参数生成部件的主体结构,再根据需要通过预先设定的程序生成相应的附加结构。

3 结束语

综上所述,计算机辅助设计系统采用广义模块化设计思想简化了汽车零部件耐久实验台架的设计过程,缩短了设计时间,促进了试验台架可靠性以及质量的提升,是一种先进的、符合时代发展需求的汽车零部件耐久试验台架设计方法,对提高试验台架的设计水平具有重要的作用。

参考文献:

[1]吴道俊.车辆疲劳耐久性分析、试验与优化关键技术研究[D].合肥工业大学,2012.

[2]周泽.基于真实路谱重现的虚拟台架及汽车疲劳寿命预测研究[D].湖南大学,2013.