基于PLC和组态软件的自控系统研究

2016-03-15李建荣

摘 要:作者针对目前王家岗联合站现场情况的分析,针对动态来液量计量,实时液位检测,数据存储与传输等问题,采用PLC对数据进行处理,并与组态王软件构成远程自动计量系统。文章首先概括介绍PLC的优越性, 之后对系统的总体结构及工作原理进行了简要介绍。通过对系统中技术应用情况的阐述及推论,作者认为,该系统所采用的技术解决了现场的实际问题,满足了油田EPT的要求。

关键词:PLC;组态王;远程监控

DOI:10.16640/j.cnki.37-1222/t.2016.06.221

1 前言

随着计算机技术,网络技术等的发展,建立以数据集成为核心的数字化采油厂,是中石化ERP(企业资源方案)规划的要求,也是油田发展的必然趋势。系统能够将生产过程设计和流程管理方法应用于油田站库,将原油生产当中的实时数据和专业知识相结合,协调并参与油田现场的各种生产系统的控制和管理过程,极大增强了生产控制能力,提高了生产效率,从而创造出较好的经济效益,实现了联合站自动化控制。自控系统是整个数字化采油厂和ERP规划的基础和前提。

2 PLC 简介

PLC( Programmable Logic Cont roller ,可编程控制器) 是以计算机(微处理器)为核心的一种工业控制装置,应用PLC可以实现逻辑运算、顺序控制、定时、计数和算术运算等操作,通过数字或模拟输入输出模块来控制各种类型的输入输出量或生产过程的参数,具备直接驱动现场设备的能力。PLC 与计算机一样具有通信和联网的功能,它可以实现PLC 与PLC 之间、PLC 与上位计算机以及PLC与其他智能设备之间的信息交换,形成一个统一的整体,实现分散集中控制[1]。PLC 具有RS485 接口,在现场连接方便。用PLC 作为现场控制器比单片机和计算机可靠性高,抗干扰能力强,更能适应恶劣的工控环境,而且组态方便,能较好的解决远程监控通信问题[2]。PLC的编程简单,使用方便,在工业现场的应用是非常广泛的。

3 现场工程概况

根据现河采油厂王家岗联合站的现场调研,确定工作内容如下:

(1)对油罐的液位、温度、压力等参数进行实时监控,并实现高限和低限报警,对油水界面进行实时检测。

(2)在现场做接地,系统接地在室外做,接地电阻小于4欧姆。系统的仪表、控制电缆、信号电缆和通讯电缆采用明线敷设并穿焊接钢管保护。敷设的电缆到一次元件或到接线箱时,需用金属软管连接,并做角钢支撑固定。

(3)监控现场油泵运行参数,为达到节能增效的目的,增加变频设备。

(4)现场自控系统数据通过局域网进行传递,管理者及时全面掌握整个现场运行状况。

4 系统构成

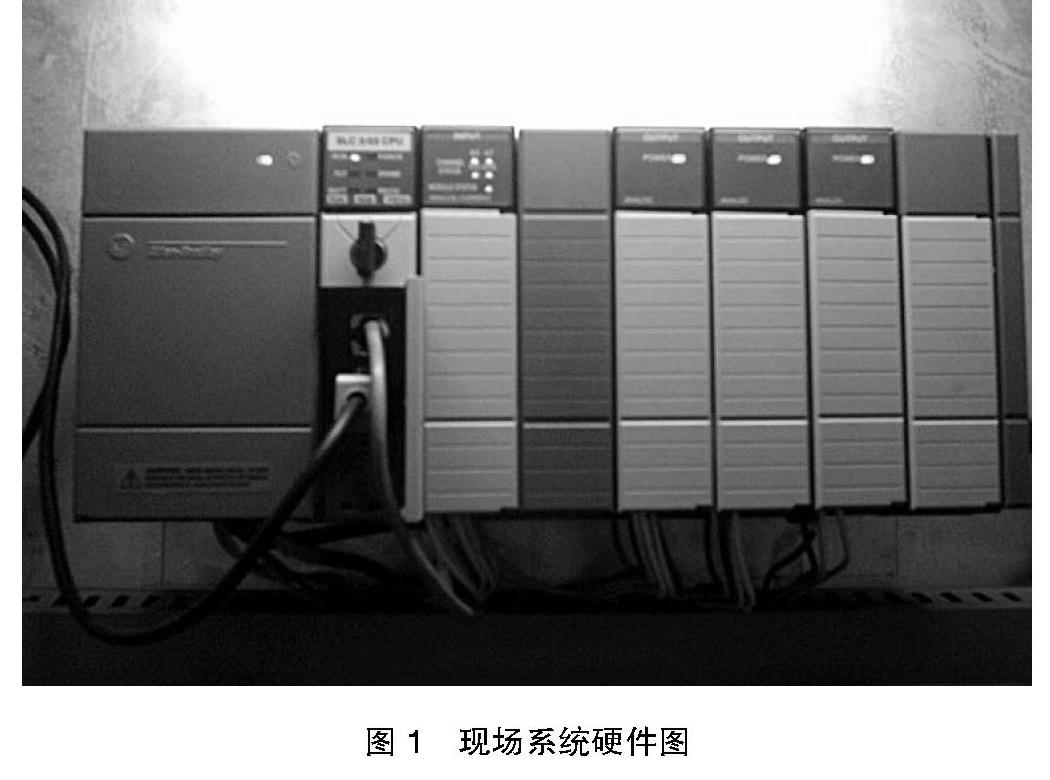

系统分为主控制系统,数据采集系统,数据传输系统,数据集中监控系统,远程管理系统,共五部分。系统现场实物图如图1所示:

4.1 数据采集系统

传感器测出需要监测控制的各种物理量参数并将其变为标准的电信号送至PLC,传感器选择要求在参数测量范围内具有较好的线性,并输出适合采集的标准信号及适合强电干扰的现场环境。现场测点的分布尽量合理,能尽量多的反映现场情况。现场数据传输系统中传感器输出信号为4-20mA电流信号,信号传输采用KVVP22信号电缆。

4.2 主控系统

主控制系统在整个数据采集控制系统中具有非常重要的作用,必须选用性能好,可靠性高的PLC产品,因此本系统选用德国西门子公司S7200系列产品。为了提高系统的抗干扰能力,系统附加了隔离和抗干扰措施,应用继电器或光耦合器件作为PLC的输入/ 输出端口,因此输入/ 输出量多为开关量,使其比模拟量具有更高的抗干扰能力,因而能在环境恶劣的油田现场可靠工作。可编程控制器采用了模块化结构,系统具有CPU(中央处理器)、电源、通讯模块、存储器、I/ O模块等,这些模块可以灵活地选择,组成各种不同的控制系统;对不同的控制系统,只需选取不同的模块设计对应的程序即可;对于不同的控制系统,当控制对象及I/ O硬件结构选定后,如果需要改变控制方案或修改控制对象,就只需对对应的程序做小幅度的修正即可,无须对系统做较大的修改。在系统集成时采用了大规模集成电路和微处理器,用软件编程替代了硬件连线,很好的达到了小型化要求,节省空间,便于安装。

4.3 数据集中监测系统

PLC控制系统将现场获取的数据进行采集处理,通过串行接口或以太网口与上位机(计算机)进行通讯,数据通过上位机进行计算、存储等处理后,实时显示,使现场用户可以很好的掌握生产情况。上位机选择组态王软件,用于可视化和控制工业生产过程。组态王软件是一种开放性的通用工业控制软件,用户可以根据自身需求,自由开发工业控制工程。 组态王可以从工作站、个人数字助理(PDA)和浏览器观看系统数据和图表等内容,为油田管理和操作人员提供了可视化工具。开发出的工业控制工程集成了原油集输站库生产运行所必需的各种信息,通过油田局域网实现生产数据在联合站内部及各联合站之间的共享。

软件实现功能:

(1)系统管理。登录用户:选择用户名,输入正确密码即可登录;退出登录:选择确定,退出登录;用户管理:添加用户、删除用户;修改密码:修改登录用户密码。

(2)参数监控。实时采集显示大罐液位;实时采集显示大罐油水界面;实时采集显示大罐温度;实时采集显示压力;实时采集电机运行参数。

(3)查询数据参数。观察液位、温度、油水界面等监测参数的变化情况。

(4)打印报表。输出日报表、周报表、月报表、任意时间短的报表。

(5)曲线查询。查询日曲线、周曲线、月曲线、任意时间短的曲线。

(6)通讯监控。监测控制参数的通讯状态,通讯中断,立即提示操作员;操作人员可以随时启动或停止某参数与计算机的通讯。

(7)远控管理监测系统。系统预留数据上传接口,为将来实现数字化采油厂建设,完成生产、管理系统全部联网,实现油田生产情况网上动态监控夯实基础。

系统中的远控管理功能和现场数据传输功能由局域网完成,此处不再赘述。

5 系统实现的功能分析

(1)自动控制系统在现场采用智能数字化仪表,系统采用了先进的、高可靠性的PLC控制系统和网络通讯技术,充分保证系统的高实用性、高灵活性、高可靠性。满足了油田产业信息化的要求,也满足了油田自动化信息系统技术方案要求。

(2)系统选用先进的控制技术,安全性能好,技术稳定可靠,工作站控制检测软件和上位机系统编程应用软件具有一定的先进性,配备精确度高、可靠性好的现场检测设备,从而确保控制系统能够稳定运行,自动化水平高,生产成本低。系统与局域网连接,为将来实现数字化采油厂建设,完成生产、管理系统全部联网,实现油田生产情况网上动态监控夯实基础。

(3)系统能节能降耗、降低生产成本,能够实现现场异常情况下的自动保护和自动控制。

(4)整个工作站能够实现对现场数据的自动采集,并对数据进行智能监控,能够实现重点参数的自动化控制,能够基本实现现场无人值守。

(5)实现自动盘库系统。

6 结束语

基于PLC和组态王的自动控制系统,实现了现场设备的远程自动监控,利用网络资源,提高设备利用率,同时实现检测工程自动化、信息化,不仅可以大大提高能源利用率,和设备的自动控制能力、减轻工作人员的劳动强度、减轻值班人员劳动强度,获得较大的经济效益,满足了油田ERP的要求。

参考文献:

[1]郭宗仁.可编程序控制器应用系统设计及通信网络技术[M].人民邮电出版社,2004:126-134.

[2]蔡军,曹慧英.基于PLC的温控系统设计与研究[J].微计算机信息,2007:23,26-28.

作者简介:李建荣(1970-),男,硕士,工程师。