关于油水井通井清洁生产技术的探讨

2016-03-15潘琳莉宋卫东

潘琳莉 宋卫东

【摘 要】清洁生产是兼顾经济效益和环境效益的最优生产方式,是企业实现可持续发展战略,解决资源与环境问题最有效途径。文章在对通井工序现状调查的基础上,分析了通井施工特点,研制、配套了专用工具及设备,完善了通井作业程序,消除了环境污染及潜在的井控安全隐患,实现了通井作业清洁生产。

【关键词】油水井通井;现状;思考;清洁生产技术应用;效果

油水井通井作业是检视油层套管完好程度,去除套管内壁残存杂物,确保大直径工具顺利下井的主要技术手段之一。目前,通井作业还存在管柱设计不合理、井液外溢无实时内控手段,操作环境存在安全隐患及井场环境污染等诸多问题,对油田安全发展、绿色低碳发展提出严峻挑战。因此,有必要进行研究,通过对现有工艺流程的技术改造,解决通井过程中的现实技术问题,提升油田生态文明建设水平。

一、目前油、水井通井施工作业现状

修井作业过程中,通井作为一项基础工作,在新井投产和措施施工中被广泛应用,年施工能力在万余井次以上。通井作业时,通常将通井规连接在管柱底端,随管柱下井,用以对目标套管通径,且刮除套管内壁中残存的杂物。在通井管柱下井过程中,油、套管环形空间安装防喷器与自封进行静态和实时动态控制。由于通井作业采用的通井规则为直通式,内径畅通,不具备控制功能,当井筒内充满泥浆或其他井液时,随着通井管柱下入井内,井内大量液体受压后从油管向外溢出。据统计,几乎每口新投井施工,都存在不同程度的泥浆污染,这些在通井过程中溢出的泥浆,或堆积在井口附近,或围在井场围堰内,如不及时治理,在雨季会随雨水扩散,造成井场更大程度的地面环境污染,严重违反油田清洁生产的根本要求。

而当具有一定自溢能力油、水进行措施施工前通井作业时,井液外溢现象更为严重,这些溢出地面的液体,使井口变得湿滑,恶劣的操作环境,使井口操作难度增加,降低作业时效,极易诱发安全事故。通井作业过程中,由于无内控装置,当遇有井喷预兆时,只能通过抢装旋塞阀这种事后应急手段解决,这也大大增大了作业井控风险。

二、在通井中实施清洁生产是企业转型发展的基础保障

当前,随着国家新的《安全生产法》、《环境保护法》全面实施,环境保护标准和污染治理要求越来越高,环境监测体系越来越完善,结构调整范围更广,环境风险管控更严,对油田安全发展、绿色低碳发展提出严峻挑战。为此,油田提出要坚持绿色低碳发展战略,加快实施“碧水蓝天”工程,防治并举,提升油田生态文明建设水平。

在通井作业中实施清洁生产技术,符合油田发展战略,是大势所趋。当前,油田处在转型发展的关键时期,在推进绿色低碳发展中,把降低能耗物耗、污物排放和二氧化碳等作为转型升级的切入点和重点工作,强化了油泥沙、作业废液等重点治理。因此,修井作业清洁生产工作越早动手,就越变得主动。

在通井作业中实施清洁生产技术,投入少,效益大。通井管柱的动态控制难度不大,只要在现有装备的基础上,对下井工具和作业流程有针对性的改造,就能实现通井全过程密闭施工,从而消除井液外溢现象,消灭污染来源,既减少污染物治理带来的人力物力损耗,又有更多精力实施有效益的经营生产,降低了生产成本,提高了效益,一举两得。

在通井作业中实施清洁生产技术,有利于实现本质安全化。众所周知,现场标准化操作是消除安全隐患的重要手段,在通井作业中,井液外溢会导致的井口操作条件极度变差,给井口操作带来难度,降低了作业时效和施工质量,极易诱发安全事故。一个洁净舒适的工作条件,符合油田“以人为本”的安全理念,更利于操作者身心健康,提升劳动效率。

因此,通井清洁生产技术可以减少污染物产生,降低污染治理费用和工作量,实现从末端治理向全过程预防的为主的根本性转变,对企业可持续发展具有重要意义。

三、通井施工清洁生产技术的主要实施内容

通井作业的全密闭施工涉及因素较多,当管柱下入井内后,井内液体随油管内和油、套管环形空间两条通道窜出,同时,由于井内液体不可压缩,因此须保留一条通道供井液受控流出,而流出后的井液能暂存、易回收,能得到重复利用或无害化处理。因此,清洁生产技术主要分油、套管环形空间动态压力控制技术研究、管柱内压差平衡及压力控制技术研究、修井废液储存、回收再利用及无害化处理三方面。

(一)油、套管环形空间动态压力控制技术

通井作业施工油、套管环形空间的控制可分为空井及停工时静态控制和下管柱过程中的动态控制。研制的2SFZ18-35手动双闸板防喷器能完成井内有管柱和无管柱时的关井,而自封封井装置在下管柱时动态承压不低于12Mpa,满足了下管柱过程中的油、套管密封。

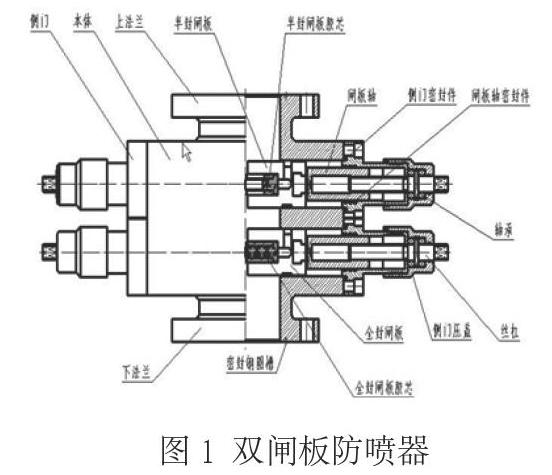

1. 2FZ18-35双闸板防喷器对管柱环空的静态控制。

2SFZ18-35双闸板防喷器(图1)自上至下由上法兰、本体、下法兰、侧门及密封组件、丝杠螺母传动组件、闸板及密封胶块等件构成。壳体主体尺寸主要受闸板腔结构等参数和保证壳体承受足够的应力载荷等限制综合考虑,并进行了最大程度优化。在中间本体部分,安装两层闸板总成,上层为半封闸板总成;下层为全封闸板总成。作业施工中无论井内是否有油管,一旦出现溢流等井喷预兆或井喷发生,实现安全封井。配套的油管旋塞阀可用于管柱内控。

2.自封封井装置对管柱环空的动态控制。

研制了与双闸板防喷配套的自封封井器,用于油管起下过程中动态压力控制。自封承压能力为14Mpa。安装后井口高度仅增加50mm,即能防小件工具落井,又能在通井管柱下入过程中实现油套环空的动态密封。

3.井控管汇对返出废液的控制。

当井液返出时通过井控管汇控制井内流体的流动,使井液顺利进入储液罐。同时,节流阀可提高井压,确保自封封井器密封良好。

(二)管柱内控及压差平衡研究

1.通井工具的控制功能再造。

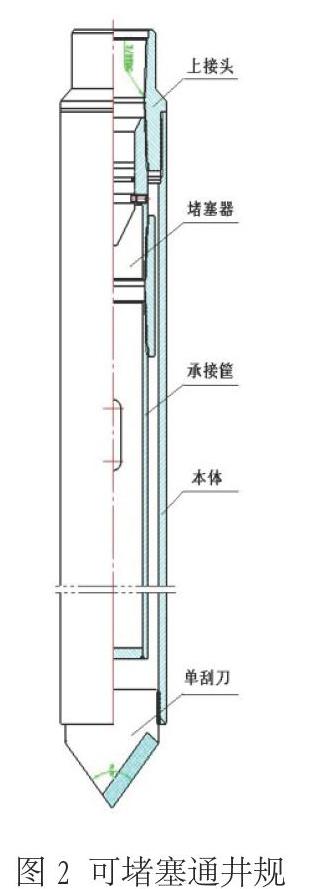

为实现管柱下井过程中的实时内控,研发了可堵塞通井规。

可堵塞式由上接头、通井规本体、堵塞器、洗井循环孔、承接筐、单刮刀等部件组成(图2)。

作用原理:上接头与本体丝扣连接,堵塞器装于本体内与上接头丝扣连接,在堵塞器的下方连接设有液流窗口的承接筐,堵塞器内装有单向塞。本体用于通、刮套管内通径,单向塞可用于验证井下管柱的密封性能,节省施工工序,同时防止下井过程中井液返出井口;打通堵塞器后,承接筐可用于承接被打落的单向塞,建立正、反循环洗井通道。当井内只泥浆等杂物沉淀时,可用工具底部的单刮刀轻轻拔动,破碎沉淀物后冲洗出井外。该工具更换堵塞器剪切销钉后,即可重复使用。

2.井内管柱内、外压差的平衡。

由于通井规堵塞后,油管内无液体进入,这样,随着油、套管间压差增加,会对堵塞器和油管密封造成不利影响,因此,要求每下入300米管柱即向油管内灌注清水一次,同时,通井规内置的堵塞器设计为单向塞,以防下钻过程中,液体冲击至剪钉剪断,导致管柱被打通堵塞失效情况发生。

(三)废液的储存、回收处理

为满足井内内返出液的循环、计量、储存、回收无害处理,设计配备了一池一罐。一是多功能双层循环池,可方便进行循环洗井时井内压力控制,兼具清砂、灌注等功能。二是多功能储液罐池,其容量为40立方米,且具有自收,自储功能,便于修井废液的储存、回收再利用及无害化处理。

四、通井作业全过程动态密闭作业的实现方式

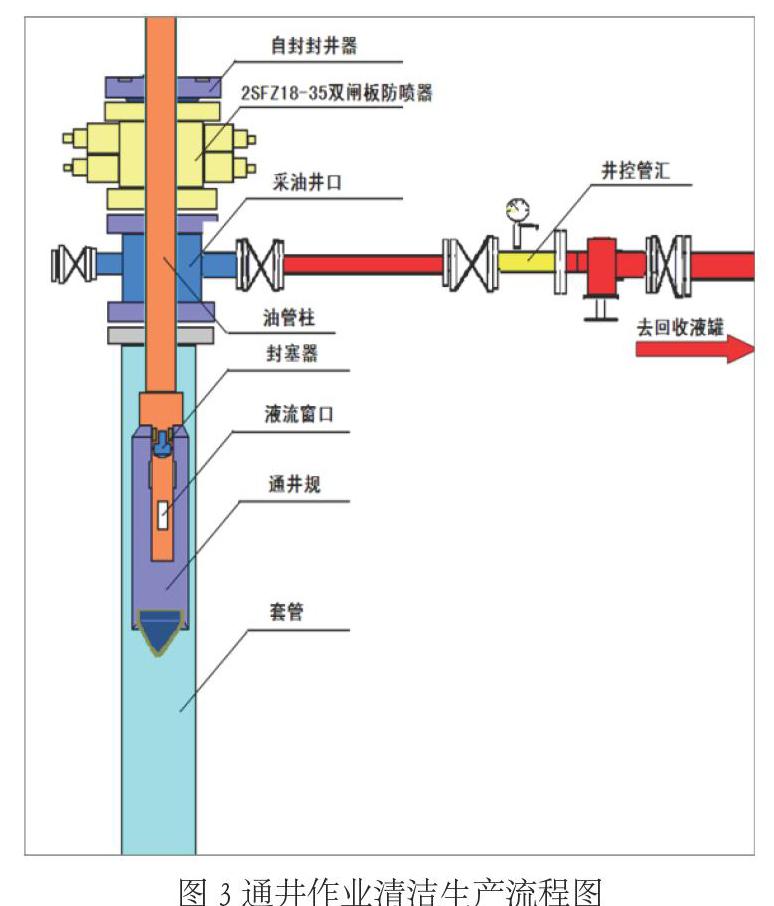

结合(图3),通井作业全过程动态密闭作业的实现方式为:将可堵塞通井规接在管柱底部,随管柱下入井内,井口安装双闸板防喷器、自封及井控管汇。下管柱过程中,可堵塞通井规内的堵塞器封堵住油管通道,阻止液体上行,自封则动态控制油、套管环形空间。井内液体受压后由井控管汇控制进入回收罐。当管柱下至人工井底或设计深度后,从油管内加液压12MPa,以验证管柱密封性,合格后继续升压至14MPa剪断销钉,将堵塞器内的单向塞打落至承接筐内,打开循环洗井通道,即可进行正、反替泥浆及冲洗作业。当井内只泥浆沉淀时,可用工具底部的单刮刀轻轻拔动,破碎沉淀物后冲洗出井外。

五、油水井通井作业清洁生产技术应用效果

2012年5月,该技术在D35-8-X5井、E5-10-斜26井、D81-侧更38井、E5-9-斜11井、E441-斜10井等15口新井投产及措施施工井进行试验应用,整个通井过程始终处于可控状态下进行,未发生井液外溢现象,试验获得成功。随后,该工艺技术在胜利油田渤南油区等新井、有自溢能力的措施井等应用615井次,成功率100%,达到预期设计效果,据石油工程定额测算,已累计创效达611.925万元, 2014年被推荐为胜利油田职工创新成果推广项目,在全油田推广应用,取得良好应用效果。

六、结论

油、水井通井清洁生产技术的实施,满足了油田绿色低碳发展和安全发展的要求,实现了油田从末端治理向全过程预防为主的根本性转变。全过程封闭施工条件,源头控制污染物产生,从根本上解决了环境污染与生态破坏问题,最大限度减少原材料和能源的消耗。全过程有效控制,消除了井控安全。通井工艺内容的完善,大大改善了施工条件,提高了作业时效,也为油田推行现场标准化操作提供了基础支撑。

参考文献:

[1]罗英俊,万仁溥主编.采油技术手册(修订本1-10)[M].北京:中国石化出版社,1990-1992.

[2]吴奇主编.井下作业工程师手册[M].北京:石油工业出版社,2002.9.

[3]刘素荣. 我国油田企业清洁生产管理模式研究[J]. 生态经济:学术版, 2008, 第1期:261-264.