600MW高硫煤机组脱硫单塔增容改造技术的应用

2016-03-14周强肖贵林

周强,肖贵林

(四川广安发电有限责任公司,四川广安 638017)

600MW高硫煤机组脱硫单塔增容改造技术的应用

周强,肖贵林

(四川广安发电有限责任公司,四川广安 638017)

以某电厂600MW机组烟气脱硫系统进行的增容改造为例,介绍了高硫地区电厂脱硫系统为适应燃煤变化及国家排放要求而进行增容改造方案的比选情况,分析了在原脱硫系统的单吸收塔基础上进行增容改造的实施情况,为具有相同改造要求和相似改造环境的电厂提供参考案例。

600MW机组;高硫煤;单塔脱硫;增容改造

0 引言

近年来,由于煤炭市场不稳定,较多电厂实际运行的燃煤煤质比原设计煤种质量差异较大,常造成脱硫装置入口烟气中SO2质量浓度较设计值更高,原有脱硫装置容量不够而造成超标排放事件。另外,国家环境保护部已修订出台了《环境保护法》,大气污染物排放标准更加严格,最近又提出了“十三五”期间火电厂超低排放规划,因此,许多火电厂面临脱硫装置改造或再次增容改造的问题。

1 脱硫增容改造的特点

1.1 制约条件多

脱硫系统进行增容改造的主要制约因素有与原有系统接口、设备选择及布置、改造设备系统的安装布置以及改造施工场地条件限制等。原有脱硫设施在建设时均按照当时确定的燃煤含硫量及烟气排放标准设计和建造,基本没有为将来可能的增容扩建做预留措施。这就造成在进行脱硫系统增容改造时,没有预留系统接口,没有布置改造设备系统的场地或空间,甚至没有合适的改造施工场地。

另外,脱硫系统增容改造还受其他一些因素影响,如原有土建基础承载能力是否够增加设备系统,原系统的电源容量余量是否满足增容改造新增设备用电负荷,增容改造中新设备选型如何与原有设备系统匹配,原有的脱硫系统和设备在较长时间运行中的磨损、腐蚀程度,如何在增容改造中客观评判和利用其现有的实际出力等。

1.2 改造方案不确定

各个电厂的脱硫系统在设计、设备使用、建设及所采用的技术方式等都不尽相同,因此其脱硫系统的增容改造方案也无统一的规范和思路可遵循,只能结合其具体情况来针对性地制订和实施。

现以某电厂600MW高硫煤机组脱硫装置增容改造为例,介绍增容改造方案的选择和单塔增容改造技术的具体实施情况。

该机组位于高硫煤地区,烟气含硫量高,需脱硫系统脱除硫分的绝对值很大,因而原脱硫系统的容量配置庞大,实施增容改造难度很大。经过增容改造后,该脱硫装置各系统出力和容量在国内脱硫项目中基本为最高,因此,该改造项目对于类似脱硫增容改造工程有一定的参考和借鉴意义。

2 原脱硫系统概述

某电厂#61机组装机容量为600MW,于2007年2月26日正式投入运行。同期建设的脱硫系统采用石灰石-石膏湿法脱硫(FGD)技术,配单台吸收塔,采用空塔喷淋结构。原设计燃煤中硫的质量分数为2.39%,脱硫系统设计入口烟气中SO2的质量浓度为7613mg/m3(标干,6%氧),系统设计的脱硫效率不小于95%。烟气系统中配有1台轴流式增压风机、1套烟气换热器(GGH)。制浆系统、工艺水系统、除雾器冲洗水系统、压缩空气系统、石膏浆液抛弃系统及石膏浆液转运系统等,与另一台600 MW机组的脱硫系统公用。

3 脱硫系统增容改造原则

(1)该项目改造范围包括#61机组脱硫系统,以及#61,#62机组脱硫的公用系统。

(2)此次改造中,SO2质量浓度按照入口12 000 mg/m3(标态,干基,空气过剩系数α=1.4)、出口不大于400mg/m3(标态,干基,α=1.4)进行设计。

(3)当FGD入口烟气SO2质量浓度超出设计值20%时,保证脱硫装置能长时间安全、连续运行。

(4)在工艺选择和设备布置中充分考虑现有条件,尽量利用原设备,设备出力不足时优先考虑增加部分设备,拆除的设备遵循利旧原则充分利用。

(5)脱硫系统可用率大于98%。

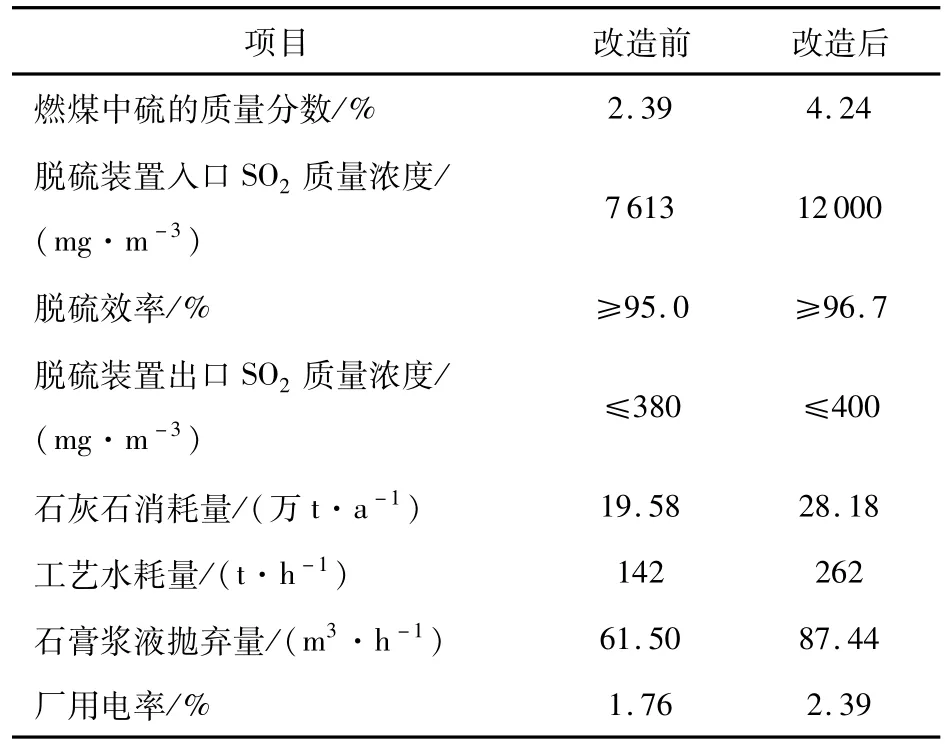

增容改造主要设计参数见表1。

表1 增容改造主要设计参数

4 增容改造方案比选

4.1 原有脱硫系统概况

#61机组原有脱硫装置设置独立吸收塔1座,为空塔喷淋结构,总高44.47m,有5层喷淋层,无备用;配3台氧化风机,2用1备,塔内氧化风采用曝气式氧化风管系统;设2台脉冲悬浮泵,1用1备。吸收塔本体为变径结构,吸收区直径为16m,浆池区直径为19m。

4.2 增容改造方案选择

脱硫系统增容的主要思路是提高吸收系统的液气比,同时增加浆液在吸收塔内的停留时间。液气比的提高主要通过增加喷淋量来实现,浆液停留时间的增加主要通过扩大浆池容积来实现。

在改造项目前期方案设计中,选取了目前最为典型的3种改造方案进行比选:方案1,原吸收塔拆除后重建;方案2,在原塔基础上进行增容改造;方案3,保留原吸收塔不动,新增串联塔作为一级或二级塔。

方案1:根据此次改造设计原则所确定的烟气条件及SO2排放要求,全新设计、建造1座常规喷淋塔及其辅助配套系统。该方案的脱硫系统较简单,脱硫系统运行参数易于控制,技术上较为可靠,原有的部分设备、系统也可以继续利用。但是,因涉及旧塔本体的全部拆除和新塔重建,工程造价和施工工期要求均较高,与此次改造项目的相关条件不符。

方案2:利用旧塔进行增容改造。原有脱硫系统的浆液循环泵、氧化风机、除雾器、喷淋层喷嘴均可以利旧,且部分原有吸收塔塔体结构也可以利旧。新增部分喷淋系统、氧化风系统、加强排出系统,并加大吸收塔浆液池容积等。该方案对系统改动小,新增设备系统较少,工程造价和施工工期均便于控制。改造相关要求与原有设备系统健康状况较好,但场地受限而不适于布置较多新设备等具体情况相符。采用该方案,原有吸收塔塔体结构和基础的可利用性必须优先得到论证确认。

方案3:新建1座吸收塔,并与原有的吸收塔串联运行。原烟气先后经两级吸收塔脱硫后再排出,如果仅考虑烟气中SO2的脱除率,该方案易于实现。但该方案需新建吸收塔及其辅助设备系统,受场地制约最大,且操作较繁杂,新、旧2个吸收塔的主要运行参数不易控制,工程造价也较另外2个方案要高。

本着遵循系统延续性、实用性和经济性的原则,在充分考虑场地、费用和工期的前提下,在原有塔体结构及其基础经过论证可满足本次增容改造要求的基础上,确定以方案2作为此次脱硫系统增容改造的最终方案。该方案在国内类似项目中有过应用,有较成熟的设计和建设经验。

5 各分项系统设备的改造方案

5.1 浆液循环泵及喷淋层

原脱硫装置设置5台浆液循环泵,采用5层浆液雾化喷淋方式。此次改造为增大脱硫系统的液气比,需增加喷淋量,所以新增2台浆液循环泵及其相应的喷淋层和喷嘴。原有浆液循环泵及其喷淋层和喷嘴均利旧使用,并进行检查和局部修复。

5.2 吸收塔本体

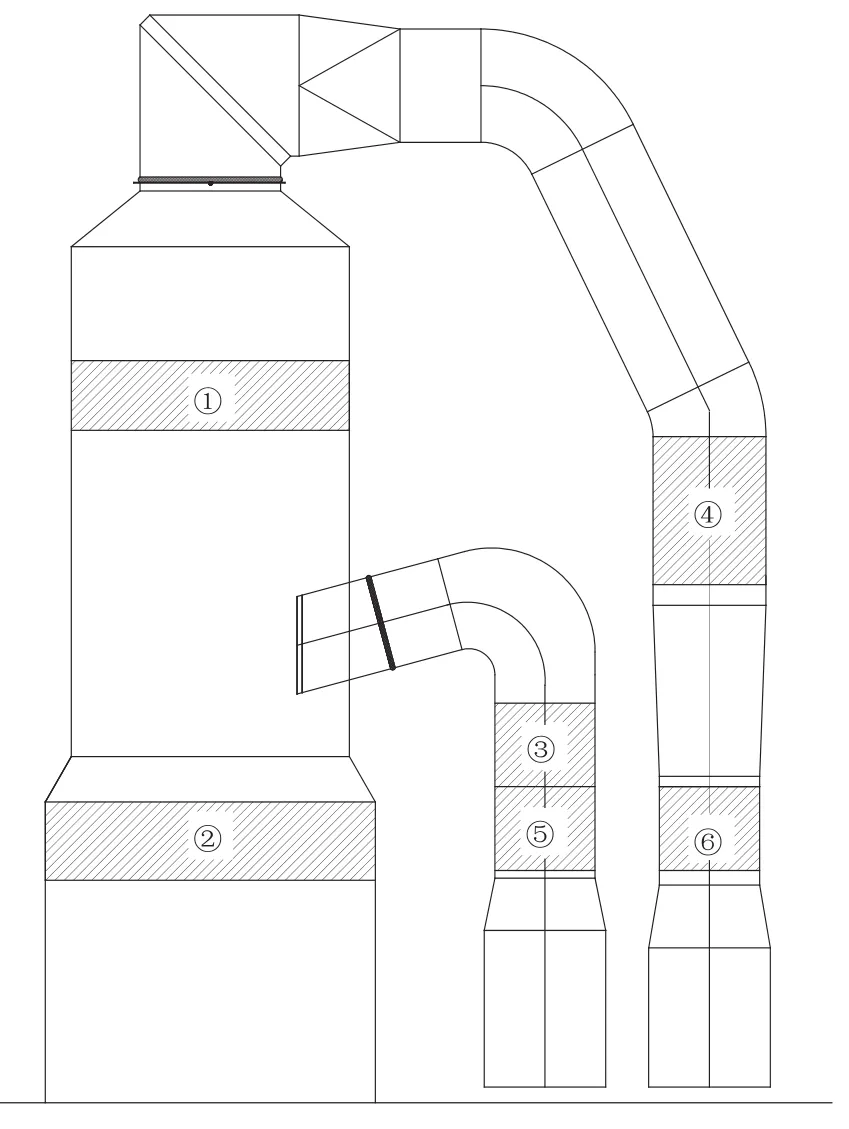

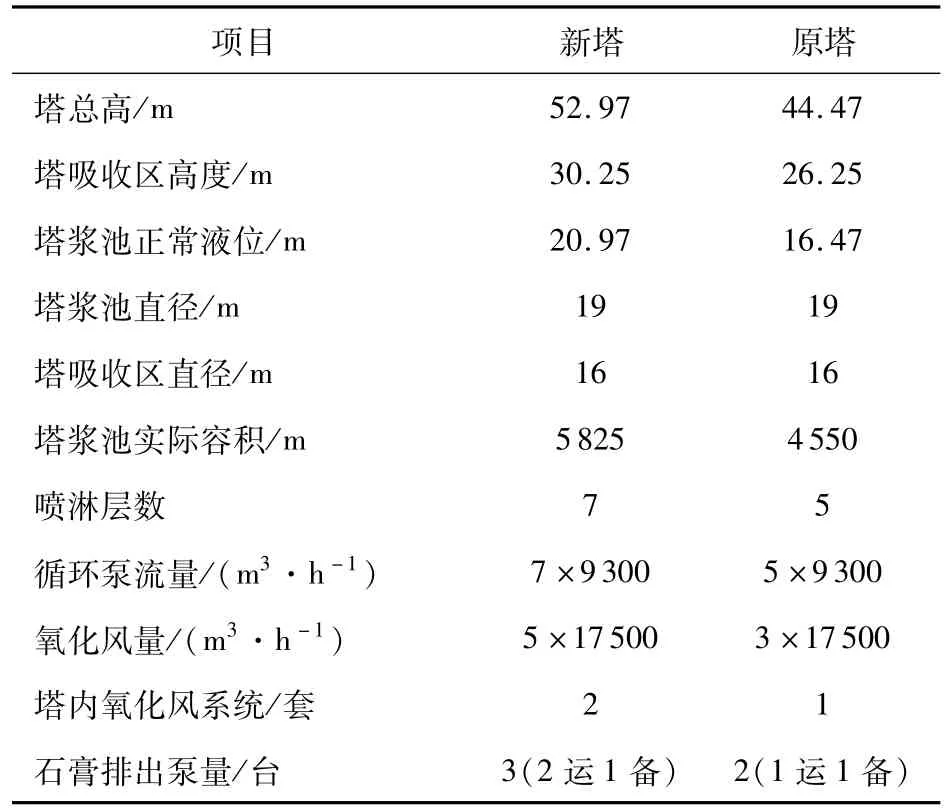

原吸收塔最上层和次上层喷淋层之间切割并抬高4m,用于布置新增的2层喷淋层,浆池容积需增大,改造时将浆池区域塔体切割并整体抬高4.5m,吸收塔其他区域利旧不做改动。吸收塔及烟道增高总设计如图1所示(图中:①为吸收塔喷淋层加高区;②为吸收塔浆液池加高区;③④为原净烟道加高区;⑤⑥为取消GGH后烟道直接连接区域),吸收塔增高前后主要参数对比情况见表2。

5.3 氧化空气系统

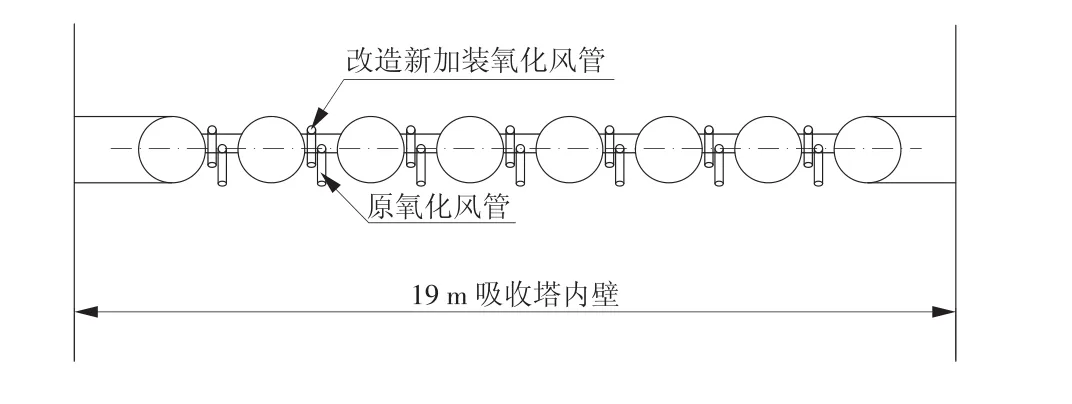

吸收塔浆池容积及储浆量增加,对吸收塔内浆液的氧化能力要求更大,因此,原有氧化风系统需扩容。原FGD设有3台氧化风机,“1运2备”或“2运1备”。改造新增2台氧化风机以增容氧化风量,并在吸收塔内单独增设了1套氧化曝气风管系统,使改造后吸收塔内保持2套氧化风运行,大大提升浆液中亚硫酸钙的氧化率。为保证原有氧化风机在浆液池扩容改造后可继续使用,设计改造中将浆液池抬高区域定位于原有氧化风管系统以下,以保证改造后塔内氧化风管与吸收塔液面之间的高差不变,原氧化风机的压头能满足系统改造后的要求,可以利旧使用。新增氧化风机的形式和参数与原有风机保持一致,使新增风机可与原有3台风机并联运行,互为备用。

氧化风机及其管路布置设计如图2所示,吸收塔内氧化风管布置设计如图3所示。

图1 吸收塔及烟道增高总设计(示意)

表2 吸收塔增高前后主要参数对比

图2 氧化风机及管路布置示意

图3 吸收塔内氧化风管布置

5.4 搅拌系统

吸收塔搅拌系统的配置,根据脱硫技术的不同主要分为搅拌器和脉冲悬浮2种方式。搅拌系统主要考虑因素为吸收塔浆池底面积和浆液池总容积。

原#61机组脱硫吸收塔内的搅拌系统为脉冲悬浮式。为保持系统的延续性,减少改造量,此次改造设计中依然采用原有搅拌形式。同时,根据增容后浆液池的参数与原有脉冲悬浮泵参数进行的核算结果,只将原脉冲悬浮泵的叶轮进行了改造更换,其余部分均利旧使用,可满足改造后吸收塔内的搅拌要求。

5.5 石膏排出系统

原FGD系统设置有2台石膏排出泵(1运1备)和1套石膏旋流站。因增容改造后单位时间外排的石膏浆液量增加,此次改造中原有的2台石膏排出泵及石膏旋流站利旧,并新增1台与原泵参数一致的石膏排出泵,与原泵并列使用,相应新增1个石膏旋流站。

5.6 除雾器系统

原FGD除雾器性能良好,此次改造中检查修整后利旧使用。

5.7 风烟系统

原吸收塔改造中升高,吸收塔的进、出口烟道中心标高均抬升,因此与原吸收塔相连接的原、净烟道接口段分别升高,重新制作连接段。原脱硫系统设置有1套GGH,根据原GGH的运行状况,以及可能对改造后脱硫系统带来的不利影响,在此次改造中将GGH及其辅助系统全部拆除,将GGH位置的原、净烟道分别连接成直通烟道。

经核算,拆除GGH减少的烟气系统阻力可以弥补因吸收塔喷淋层及烟道改造而增加的阻力,因此,原增压风机出力可满足改造后的系统运行要求,检修利旧。

5.8 吸收剂制备和贮存系统

原制浆系统为2台600MW机组脱硫系统公用,配备2台套出力40 t/h的湿式球磨机系统。脱硫增容改造后石灰石浆液需求量加大,并综合考虑另一套脱硫系统将要进行的增容改造,因此,在此次改造中新增1套出力40 t/h的制浆系统,仍供2套脱硫系统公用。

5.9 石膏抛弃系统

原脱硫系统抛弃泵设置有3组(2运1备),经核算,原有抛弃系统可满足增容后的石膏浆液排出需求,因此抛弃系统只检修利旧。

5.10 工艺水系统

此次改造中取消了GGH,增设了1套制浆系统,且燃煤含硫量提高,因此,吸收塔蒸发水量、制浆耗水量、石膏结晶水和排出石膏浆液的含水量均有所增加。经核算,工艺水使用量总计增加约120 t/h。为此,此次改造中新增2台(1运1备)120m3/h流量的工艺水泵,用以补充改造后脱硫系统的用水。

另外,因吸收塔顶升而使除雾器升高8.5m,原除雾器冲洗水泵的扬程不能满足改造后系统运行要求,因此,原有3台原除雾器水泵更换为更高扬程的水泵。

6 增容改造技术方案的创新点

6.1 改造原则

必须核算并确认原吸收塔土建基础及塔体结构可满足改造后要求,才能确定在原有吸收塔基础上进行局部增容改造的技术方案。

6.2 技术选择

为保证原有技术的延续性,减少改造工程量和改造周期,最大限度地利用原有系统设备,改造中尽量在原脱硫系统设计思路及工艺方式基础上进行增容设计,特别是氧化空气系统,吸收塔搅拌系统,喷淋系统等。

6.3 吸收塔抬高点的选择

原脱硫吸收塔中最上层喷淋层为单向喷嘴,其余各层均为双向喷嘴。为使原有最上层喷淋层可以直接利旧使用,在设计中将喷淋层塔体的抬高点选择在了最上层和次上层的喷淋层之间,这样也不影响脱硫系统工艺的要求。

在经核算满足浆液池氧化效果的前提下,将浆池抬高位置选择在原塔内氧化风曝气管层的下部,使改造后曝气管距离吸收塔浆液池液面的相对高差不变化,原有氧化风机就可以直接利旧使用。

7 结论

(1)按照工程整体安排,#61机组600MW烟气脱硫增容改造工程按期完成,并顺利通过168 h试运行和性能试验。目前,增容改造后脱硫系统各项参数指标均符合设计要求,各项仪表投入齐全有效,各项设备系统运转正常,达到了预期的改造目的和要求。

(2)脱硫增容改造是一项整体系统工程,改造设计不能只针对需增容的系统设备部分。原有系统设备的实际运行情况需提前摸底,确认原有其他系统中设计不合理或者运行异常的地方,结合原系统的磨损、腐蚀、设备出力等情况一并考虑,在改造中进行相应的改造和利用,以保证改造后整个脱硫系统的性能。

(3)增容改造工程是在原有设备系统的基础上进行的,受原设备系统设计、布置以及计划改造费用和工期的影响很大,设计和施工难度比新建系统更大。改造方案的选择需紧密结合原有设备系统的性能及增容改造的要求,在保障改造后系统整体性能的同时,也要考虑改造过程中的施工方案、工期及费用等,以最有效、最经济及最便于施工的设计和方案,来保证改造工程的顺利进行并取得最佳效果。

(本文责编:白银雷)

X 701.3;TM 621.7

B

1674-1951(2016)02-0068-04

周强(1972—),男,重庆铜梁人,助理工程师,从事脱硫、脱硝改造及运行维护方面的工作(E-mail:gazq333@163.com)。

2015-10-23;

2016-01-26

肖贵林(1973—),男,四川成都人,工程师,从事环保改造及运行维护管理方面的工作(E-mail:13550999419@163.com)。