DCS改造中锅炉侧顺序控制逻辑优化

2016-03-14赵娜张振伟

赵娜,张振伟

(1.天津华能杨柳青热电有限责任公司,天津 300380;2.西安热工研究院有限公司,西安 710032)

DCS改造中锅炉侧顺序控制逻辑优化

赵娜1,张振伟2

(1.天津华能杨柳青热电有限责任公司,天津 300380;2.西安热工研究院有限公司,西安 710032)

阐述了天津华能杨柳青热电有限责任公司三期#5机组分散控制系统(DCS)改造后期调试中,锅炉侧顺序逻辑系统(SCS)优化完善的过程。对前期设计、组态、调试等各阶段SCS存在的主要问题进行了分析,并针对原设计逻辑存在的缺陷提出了解决方法。优化后的SCS运行平稳,机组联锁保护动作更加准确、可靠。

分散控制系统;改造;顺序控制;逻辑优化

1 机组概述

天津华能杨柳青热电有限责任公司三期#5机组于1996年建成投产,装机容量300MW。采用西门子公司的TELEPERM XP/ME型分散控制系统(DCS)。由于控制理念、关键技术先进性等原因,原DCS已经严重制约机组自动化水平的进一步提高,且随着设备逐年老化,备品备件库存不足,其中的安全隐患也越来越多。因此需要对DCS进行全面改造,升级为更先进、处理能力更强大的西门子公司T3000系统,并对原设计逻辑中存在的缺陷进行优化。

顺序控制系统[1](SCS)的作用是在机组启、停时尽量减少或取消运行人员的常规操作,缩短机组的启、停时间,减轻运行人员的劳动强度,避免人为误操作,保证机组安全、稳定运行。由于SCS的控制对象涉及面广、量大,且在机组试运行阶段就要陆续正常投入,所以该系统的调试情况直接影响机组的试运进度。该公司锅炉侧SCS主要包括风烟系统、制粉系统、燃烧系统、给水系统、吹灰系统、脱硝系统及烟冷器系统等。

2 改造原则

SCS的主要功能是对各辅机系统及设备进行顺序控制,还包括辅机系统及热力系统中各泵、阀门及挡板等设备的联锁保护功能。在机组进行启、停及连续运行期间,SCS保证锅炉、汽轮机辅助设备能正确地进行单独操作和顺序启、停操作,并且对辅机设备本身和机组进行保护,以保证机组安全、可靠运行。

改造中SCS的设计需遵循以下原则。

(1)对有断路器的电气控制回路采用脉冲式操作指令;对特殊的小型电气控制回路,如电磁阀、执行机构等控制设备,采用持续式操作指令。

(2)对大多数开关量输出均采用继电器控制,即经逻辑判断后的输出接点由数字量输出(DO)卡输出至继电器,继电器的输出经过端子排再驱动各动力设备。

(3)启、停程序中一般采用步序型逻辑,个别条件下采用时序型逻辑和时序、步序混合逻辑,如脱硝反应器声波吹灰器顺序控制,运行人员可以根据实际工况来调整顺序控制进行的间隔时间。

(4)保护信号具有最高的优先权,可以超越允许条件直接发出设备启动或停止的指令,这类保护信号的逻辑关系不同于备用设备的联锁关系。

3 结构设计

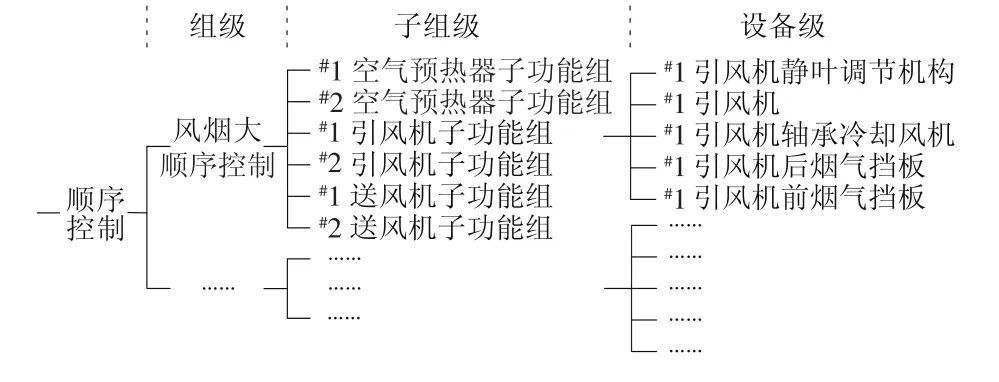

SCS的结构设计采用分层控制的思想[2],层次结构包括组级、子组级和设备级,如图1所示。分层结构不仅使系统结构清晰、严谨,同时有利于投运后系统的运行管理和维护。运行人员可根据系统的具体情况选择各级控制,如运行人员可以单独操作启、停某台送风机电动机、油泵或阀门,完成设备级控制,实现单设备操作,也可以启动送风机子组,完成送风机子组相应单元级的控制,甚至可以通过风烟大顺序控制功能组,协调引风机子组、送风机子组、空气预热器(以下简称空预器)子组的关系,共同完成整个功能组级的控制。

图1 SCS分层结构

4 SCS优化的具体实现

4.1 SCS总体设计

SCS的设计是按子功能组的顺序级别进行的[3]。各子功能组的划分以1台主设备为核心,与之相关的各辅助设备一同作为子功能组的控制对象。本次改造对每一个子组的程序启、停都设计了软手操块,运行人员通过集中控制显示器(CRT)可以监视程序启、停的步序条件是否满足以及当前执行的步序,在当前步操作成功且反馈信号到达后,程序会自动进行下一步(运行人员也可根据实际工况进行跳步),所有顺序控制过程受到密切监控。在程序启、停过程中,可以人为中断或暂停操作,中断后程序的启、停将从第一步顺序执行,暂停后程序可由当前暂停步继续执行。如果在程序启、停过程中产生非人为中断或该步监控时间超时,则程序停在条件不满足的步序,并发出报警信息,提醒运行人员注意;当所停步序的条件满足时,程序不会自动向下一步序进行,需要运行人员确认是否继续进行,需要继续运行时要重新投入程序启、停。对于SCS中单个设备的单独操作,可在CRT的过程画面中通过鼠标来操作。

4.2 锅炉侧SCS的分布

为保障机组的安全、稳定运行,SCS的分配应遵循风险分散的原则,将重要辅机设备的SCS分散在不同的控制器中,并尽量减少控制器之间的通信负荷。该公司#5机组DCS锅炉侧SCS子功能组分布于10对冗余控制器中(AP501,AP502,AP503,AP504,AP506,AP507,AP508,AP509,AP510,AP511),具体布置如下:

(1)风烟大顺序控制子功能组(AP501,AP502,AP503,AP504)包括空预器子功能组、引风机子功能组、送风机子功能组、进口导叶及进、出口风门挡板等顺序控制。

(2)#1,#2空预器子功能组(AP501,AP502)包括空预器主、辅电动机和入口烟气挡板等顺序控制。

(3)#1,#2送风机子功能组(AP501,AP502)包括送风机、风机润滑油系统、进口导叶及进、出口风门挡板等顺序控制。

(4)给水系统功能组(AP502)包括强制循环泵、再循环水调节门、再循环水截止门、NPSH喷水调节门、NPSH喷水截止门及暖管截止门等顺序控制。

(5)#1,#2引风机子功能组(AP503,AP504)包括引风机、引风机变频器系统、风机轴承冷却风机、进口导叶及进、出口风门挡板等顺序控制。

(6)#1,#2一次风机子功能组(AP503,AP504)包括一次风机、一次风机变频器系统、进口导叶及进、出口风门挡板等顺序控制。

(7)脱硝、烟冷器系统子功能组(AP506)包括选择性催化还原(SCR)蒸汽吹灰器、SCR声波吹灰器、烟冷器吹灰器及疏灰等顺序控制。

(8)锅炉吹灰系统子功能组(AP507)包括吹灰器、疏水门及进汽门等顺序控制。

(9)制粉系统子功能组(AP508,AP509,AP510,AP511)包括磨煤机、给煤机、冷热风挡板、润滑油系统、液压油系统及分离器系统等顺序控制。

(10)燃烧系统子功能组(AP508,AP509,AP510,AP511)包括油枪、点火枪、油阀、油调门及风门挡板等顺序控制。

4.3 原设计中存在的主要问题

(1)在对顺序控制系统的具体调试中,发现原逻辑设计过于复杂,且存在一定缺陷,与机组的实际运行要求不适应,且效率低下,不利于机组安全、有效运行。如磨煤机启、停顺序控制过于复杂,造成磨煤机启、停效率低下,不便于热控人员维护。

(2)逻辑判断条件过于苛刻。在步序中,只有在当前步的操作成功且反馈信号到达后,程序才会自动进行下一步,而原逻辑中对于部分反馈信号的判断条件过于苛刻,容易导致步序不能继续进行,如风烟大顺序控制过程中对于二次风门的判断条件严重影响了顺序控制启动的效率。

(3)步序监控时间设计不合理。机组经过常年运行,许多控制设备老化,无法在原设计监控时间内完成开、关等操作。因此,在此次改造中对设备的启、停时间进行详细记录,适当调整步序监控时间,如将风烟系统部分风的挡板开、关监控时间延长。

4.4 SCS功能组优化

4.4.1 风烟大顺序控制的优化

锅炉风烟系统大顺序控制[4]是锅炉侧重要的顺序控制程序之一,是锅炉启动点火前的必要条件,其主要完成风烟系统各主、辅设备(空预器、引风机、送风机等)的依次启动,对锅炉进行启动前的吹扫,确保锅炉顺利安全点火。

此次针对风烟大顺序控制的逻辑主要进行了以下3处修改。

(1)修改燃烧器挡板的判断条件。该公司#5机组锅炉为双燃烧室锅炉,燃烧室顶部布置有16个旋流燃烧器,共配有16支油枪,每个燃烧器配有2个二次风挡板、1个中心风挡板、1个旋流挡板,燃烧器挡板总数达64个。原风烟大顺序控制指令将所有燃烧器挡板开至吹扫位100%,以建立空气通道,并在反馈中检查所有风门挡板开度。原逻辑中二次风1、二次风2、中心风、旋流挡板开满100%信号4取3即为二次风门开到位,条件要求每渣室二次风门开到位信号8取7顺序控制才能继续。如此严格的条件常常导致个别二次风挡板未开满100%而影响风烟大顺序控制逻辑的继续进行,严重影响机组启动效率。根据机组多年运行经验判断,所有燃烧器挡板只要开度在60%左右即能建立空气通道顺利通风,故本次逻辑修改将燃烧器挡板在吹扫位的判断条件改为开度反馈大于55%。

同理,在执行原逻辑中将所有燃烧器挡板关至冷却点火位置0%的指令时,反馈要求所有挡板关限位已到才能继续下一步,在新逻辑中将二次风、中心风反馈要求改为开度小于5%即可。经实践证明,该项逻辑修改大大节省了风烟大顺序控制启动的时间,提高了执行效率。

(2)取消顺序控制中对三次风挡板的操作指令。该厂三次风取自二次风母管,在机组运行过程中,它的作用主要是补充煤粉燃尽阶段所需要的氧气。在风烟大顺序控制中,制粉系统尚未启动,因此需将三次风挡板开满进行通风。在原风烟大顺序控制过程中,所有三次风挡板的控制为先全部开满,再全部关闭,控制过程不够科学。故在新的风烟大顺序控制逻辑中只保留三次风挡板开满指令,而对其具体控制操作在磨煤机顺序控制中实现。此项修改不会影响机组的顺利启动,同时也为风烟大顺序控制节省了时间。

(3)删减风烟系统无效逻辑。由于近年该公司对锅炉风烟系统设备一次、二次风暖风器进行了改造,相应地进行了控制逻辑的修改和删减,因此,原有的风烟系统大顺序控制逻辑对一次、二次风暖风器的控制不能正常执行,程序运行过程中需运行人员进行干预才能顺利进行。在风烟大顺序控制中对一次、二次风暖风器的逻辑进行了删除,保证程序安全、快速进行。

(4)新增渣室预选、排点火预选。在原顺序控制启动逻辑中,四排二次风挡板均需要先开至吹扫位100%,再关至锅炉冷却点火位置0%,待准备启动磨煤机时,再将本排二次风挡板打开,如此一来效率大大降低。故新逻辑中新增了渣室预选和排点火预选,对该排进行预选后,在顺序控制中会自动跳过该排二次风挡板的关闭指令,保留该排二次风挡板的打开状态,避免了启动磨煤机时二次风挡板被反复操作。

(5)将锅炉重新吹扫功能加入风烟大顺序控制。锅炉点火前、后突然灭火或3次点火未成功时,均需要对炉膛进行重新吹扫。把炉膛、烟道、空预器中可能积存的不完全燃烧的煤粉、可燃性气体排出,防止点火时可燃物与空气混合发生爆燃。原逻辑中未设计锅炉重新吹扫顺序控制,每次锅炉吹扫都需要从第1步开始重新进行风烟大顺序控制。本次逻辑修改将锅炉重新吹扫功能融入风烟大顺序控制中,新增吹扫允许条件面板,方便运行人员实时查看吹扫失败的原因。当点击重新吹扫按钮时,直接执行风烟大顺序控制的第4~7步(置所有燃烧器风门为吹扫位100%)、第16~24步(开始吹扫计时540 s,吹扫完成后,置燃烧器风门锅炉冷却点火位置0%)。

4.4.2 磨煤机顺序控制的优化

(1)将磨煤机顺序控制中润滑油泵启动提前。原磨煤机顺序控制中启动润滑油泵的指令在第7步发出,优化后逻辑将该指令移至第1步,提前为磨煤机运行提供稳定的油压,从而保障磨煤机的轴承和轴瓦之间有足够的润滑油,减少摩擦,延长设备使用寿命。

(2)对磨煤机停止顺序控制中磨辊抬起后转磨盘甩煤粉的相关逻辑进行完善。原磨煤机停止顺序控制步序中的第9步,当给煤机、刮板链电动机、桨叶轴电动机、给煤机吹扫风机停止后,发抬升磨辊指令,延时20 s停磨煤机。优化后的逻辑改为步序第9步,抬升磨辊,30 s后对磨辊状态进行判断,若磨辊全部抬起则延时90 s,将磨辊上的残留煤粉甩出后停止磨煤机;若磨辊未全部抬起,则马上停止磨煤机,防止磨辊在低位时磨煤机空转而损坏磨辊。

(3)完善磨煤机清扫顺序控制。虽然在磨煤机停止顺序控制中已经完善了磨辊抬起后转磨盘甩煤粉的相关逻辑,但如果顺序控制过程中磨辊未正常抬升,则该步序将被跳过,直接停磨煤机,此时磨盘上将残留大量煤粉,因此需要通过清扫顺序控制来甩掉磨盘上的残留煤粉。

针对磨煤机清扫顺序控制主要进行了2点修改:一点是对磨煤机清扫顺序控制的允许条件进行了补充,新增条件为“当分离器出口风温小于运行人员的设定值+30℃”时才允许启动磨煤机清扫顺序控制,添加此项条件的主要原因是防止在清扫过程中分离器出口温度过高而引起煤粉的爆燃;另一点是将清扫顺序控制步序第10步,磨辊抬升后空转磨煤机甩出残留煤粉的时间由120 s延长至300 s,确保残留煤粉被完全甩出。

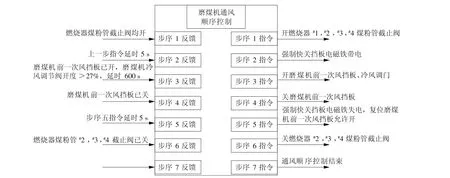

(4)新增磨煤机通风顺序控制。新增的磨煤机通风顺序流程如图2所示。制粉系统因跳闸等原因异常停运时,如需再次启动,则应在启动前对磨煤机进行通风,将一次风管内积存的煤粉吹入炉膛。原逻辑中未设计磨煤机通风顺序控制,每次通风都需要热控人员对相关条件进行置位来完成。

图2 磨煤机通风顺控结构框图

(5)对磨煤机保护条件进行整理和归纳。原制粉系统中磨煤机保护条件通过2种方式触发:一种是通过DCS触发,另一种是通过硬线由旁路控制系统(BPS)触发。此次DCS改造工程取消了BPS,将磨煤机保护信号统一通过DCS发出,将保护跳闸、紧急停止、加速停止磨煤机条件进行整理和归纳,优化后磨煤机保护信号如下:

1)2台一次风机均停。

2)给煤机停止运行后磨辊未全部抬起延时60 s。

3)磨煤机密封风机跳闸且密封风差压<1.2 kPa,延时30 s。

4)磨煤机马达启动后齿轮润滑油压<100 kPa,油压信号3取2,延时2 s。

5)磨煤机前一次风量<13.5m3/s,延时15 s。

6)紧急跳闸磨煤机(出口门关闭信号4取3)。

7)紧急跳闸磨煤机(分离器出口温度>设定值+25℃)。

8)紧急跳闸磨煤机(二次风量低)。

9)紧急跳闸磨煤机(煤油无火检信号4取3)。

10)紧急跳闸磨煤机(主燃料跳闸)。

11)紧急跳闸磨煤机(单渣室燃料热值<42MJ)。

12)快速减负荷(RB)跳闸磨煤机。

4.5 SCS优化技术要点

(1)严格设计顺序控制功能组中每一步的监视时间和等待时间。SCS在实行对现场的被控设备操作时,对被控设备的运行时间有严格要求,如果超过设定的时间则认为操作故障,因此在调试现场设备时必须准确测量设备的运行时间,并做好记录。如准确记录阀门和执行机构在0~100%行程中的开、关时间,每一步设置的监视时间要长于各个执行机构的开、关时间。对油泵和其他小型辅机要测量从启动至系统建立的时间,对大型辅机则要根据具体情况,通过动力电源和负载特性等测试记录其运行时间。同时还要考虑被控设备冷、热态时在高、低负荷上的运行时间差异。

在以上工作完成后,将正确的时间与SCS中的时间核对并修正,设定好的时间并不是一成不变的,随着运行状况和运行时间的改变,对一些不合理的部分进行修改,直至满足实际工况要求。

(2)注意SCS子组间的互相联系[5]。SCS各子组间表面上相互独立,实际上相互制约、相互联系,如启动引风机子组前必须先启动空预器子组,启动送风子组前必须先启动空预器和引风机子组。因此,机组正常启动时,必须根据实际运行步骤,充分考虑子组间的联锁,并保证联锁关系试验准确无误,才能在机组运行过程中将SCS的所有功能顺利投运。

(3)顺序控制功能组必须能对故障进行监视和处理。若当前执行步序过程中有设备出现故障且执行该步序已超时,则功能组应能自动中断步序并报警,及时提醒运行人员,以避免继续进行造成无效操作,继而导致联锁和保护动作。

(4)正确判断顺序控制和自动调节之间的关系[6]。顺序控制与自动调节系统有2种关系,一种是在机组顺序控制启、停过程中,调节控制从属于顺序控制系统,即根据顺序控制操作指令投入、切除调节控制系统或改变定值,待顺序控制完成后,调节控制系统恢复其控制独立性,如制粉系统顺序启动和结束时,将磨煤机分离器转速设置为规定值;另一种是在机组正常启动和运行过程中,顺序控制系统从属于调节控制系统,用以扩大调节控制系统的调节范围,完善调节功能,如在机组启动初期,强制循环泵顺序控制自动启动,可以帮助回收启动过程中的热量与工质,同时达到冲洗的目的。

(5)保护信号具有最高的优先权。DCS控制逻辑分为单个设备保护和程序启、停控制2部分,单个设备的启、停,自动启、停以及联锁保护条件的设计以保护设备为主,兼顾保证机组运行。

5 结论

本次DCS改造共计审查锅炉侧顺序控制逻辑23套,作出逻辑修改391项。经过实践检验,顺序控制逻辑保护联锁设计合理,控制思路先进,各主要控制系统运行情况良好,能够满足实际生产需要。

[1]秦彦瑾.200MW汽轮机组DCS应用及研究[D].北京:华北电力大学,2005.

[2]陈涛.600MW机组超临界直流锅炉大顺控功能组的设计及调试[J].安徽电力,2008,25(4):12-15.

[3]白建云.大型火力发电厂顺序控制技术研究与应用[J].热力发电,2007(3):72-74,80.

[4]张太林.风烟系统挡板控制逻辑改进[J].华电技术,2010,32(1):26-28.

[5]钟新明.热电厂锅炉DCS控制的改造应用研究[D].上海:上海交通大学,2013.

[6]于德志.顺序控制系统设计原则在DCS系统改造中的应用[J].民营科技,2011(10):140.

(本文责编:弋洋)

TK 223.7

B

1674-1951(2016)02-0044-04

赵娜(1987—),女,天津人,工程师,工学硕士,从事锅炉检修方面的工作(E-mail:zhaona_sky@163.com)。

2015-08-26;

2016-01-11