初始晶粒尺寸对2024铝合金热变形行为和组织的影响

2016-03-08钱申魏海根贾延琳廖开举汪明朴

钱申,魏海根,贾延琳,廖开举,汪明朴

初始晶粒尺寸对2024铝合金热变形行为和组织的影响

钱申,魏海根,贾延琳,廖开举,汪明朴

(中南大学材料科学与工程学院,长沙 410083)

利用永磁搅拌近液相线铸造和普通铸造方法制备不同晶粒尺寸的2024铝合金铸锭,利用Gleeble-1500热模拟试验机研究初始晶粒尺寸对不同压缩变形条件下2024铝合金的热变形行为和变形后显微组织的影响。研究表明:2024铝合金的热变形行为依赖于变形条件和初始组织。初始晶粒尺寸对流变应力的影响是:当应变速率小于0.1 s−1时,流变应力随晶粒尺寸减小而减少;当应变速率为10 s−1时,流变应力随晶粒尺寸减小而增大。降低变形温度会弱化晶粒尺寸对流变应力的影响。热压缩流变应力随应变速率增大而增大,随变形温度升高而减小。应变速率为10 s−1时,热压缩应力应变曲线呈现周期性波动;只在粗晶2024铝合金中发现变形剪切带。

晶粒尺寸;热变形;显微组织;2024铝合金;铸造

2024合金为美国铝业公司开发出的一种可热处理强化的变形铝合金,该合金具有较高的强度、优良的断裂韧性和耐疲劳损伤性能以及优异的成形性能,被广泛应用于航空航天领域,如机身框架、翼梁、机身蒙皮等结构件[1]。随着实际应用要求的不断提高,对2024铝合金综合性能的要求也越来越苛刻[2]。由于Al-Cu 类合金普遍铸造性能较差,传统熔铸工艺制备出的合金可能存在热裂和缩孔以及粗大的枝晶组织和宏观成分不均匀等缺陷[3],这严重影响了合金的后续热加工性能。所以,通过优化2024铝合金熔铸工艺,如在合金凝固时施加永磁搅拌,来改善最终合金型材的综合性能,已引起相关研究人员的重视[4]。铝合金热变形过程中,在不同的热变形温度和应变速率条件下会产生不同的变形机制,而微观组织特征如晶粒尺寸、析出相等也会对变形机制产生影响。热变形的主要的变形机制有晶界滑动(grain boundary sliding, GBS)和位错滑移(dislocation glide, DG)[5]。VERLINDEN等[6]指出在低应变速率下,晶界滑动机制的影响大于位错滑移,此外晶界滑动机制还是超塑性变形中最主要的变形机制。晶粒尺寸对于常温下变形应力的影响可以由Hall-Petch关系解释[7]。晶粒尺寸对于流变应力的影响还与变形温度、应变量、应变速率有关。目前关于晶粒尺寸对于热变形行为的影响已在镁合金、钢铁、纯铝上有所提及[8−10],而关于高强铝合金热变形的讨论研究主要集中在变形温度、应变速率等变形条件对于流变行为的影响[11−14]。因此,虽然铝合金热压缩变形过程的研究已有大量报道,晶粒尺寸在热变形中的作用[15−16]却很少涉及。本文采用近液相线和永磁搅拌结合的方式制备了晶粒尺寸细小的2024铝合金,采用常规熔铸法制备了组织粗大的2024铝合金铸锭。利用Gleeble-1500热模拟机对这两种初始组织不同的2024铝合金进行等温压缩试验,分析晶粒尺寸对于2024 铝合金热变形行为的影响,并考察了两种铸锭的热变形行为和变形后显微组织特征差异。

1 实验

1.1 材料制备

实验用2024铝合金成分为:Al-3.95Cu-1.32Mg- 0.59Mn(质量分数,%),采用纯Al、纯Cu、纯Mg以及Al-Mn中间合金配制合金,在井式坩埚炉中熔炼合金。本实验制备了两组晶粒尺寸不同的2024铝合金:第一种2024铝合金于750 ℃浇铸,在石墨坩埚中静态凝固,晶粒尺寸700 μm左右,如图1(a)所示;第二种2024铝合金在浇铸前添加1%的Al-5Ti-1B晶粒细化剂,于655 ℃浇铸入石墨坩埚,随后在铸锭凝固过程中施以永磁搅拌,该铸锭的晶粒尺寸约50 μm,见图1(b)。利用电火花线切割从这两种铸锭上切割出尺寸为10 mm×15 mm的圆柱试样若干,供热模拟试验用。热模拟前将样品在箱式电阻炉中进行490 ℃/24 h的均匀化退火。

1.2 实验方法

将均匀化退出后的圆柱试样在Gleeble 1500热模拟实验机上进行热压缩实验,压缩前在样品两端均匀涂上润滑剂(75%石墨+25%机油)。热压缩变形条件为:变形温度为390,440和490 ℃,变形速率为0.001,0.1和10 s−1,变形量60%。加热速度为5 ℃/s,到达变形温度后保温3 min。变形过程中,热模拟机的计算机自动采集应力、应变、压力、位移、温度及时间等数据,绘制真应力−真应变曲线,变形后的样品立即水淬以保留高温变形组织。再将机械抛光好的变形样品在电解抛光液(硝酸:甲醇=1:4)中进行20s左右的电解抛光,电压为22 V,溶液温度为零下30~40 ℃。然后在1%的氟硼酸覆膜液中进行15 min左右的阳极电镀覆膜,电压为24 V,溶液温度为5~10 ℃。在偏光显微镜下观察经过阳极覆膜处理的样品变形前后的组织形貌。图1所示为热压缩变形前的显微组织形貌。

2 结果与分析

2.1 真应力−真应变曲线特征分析

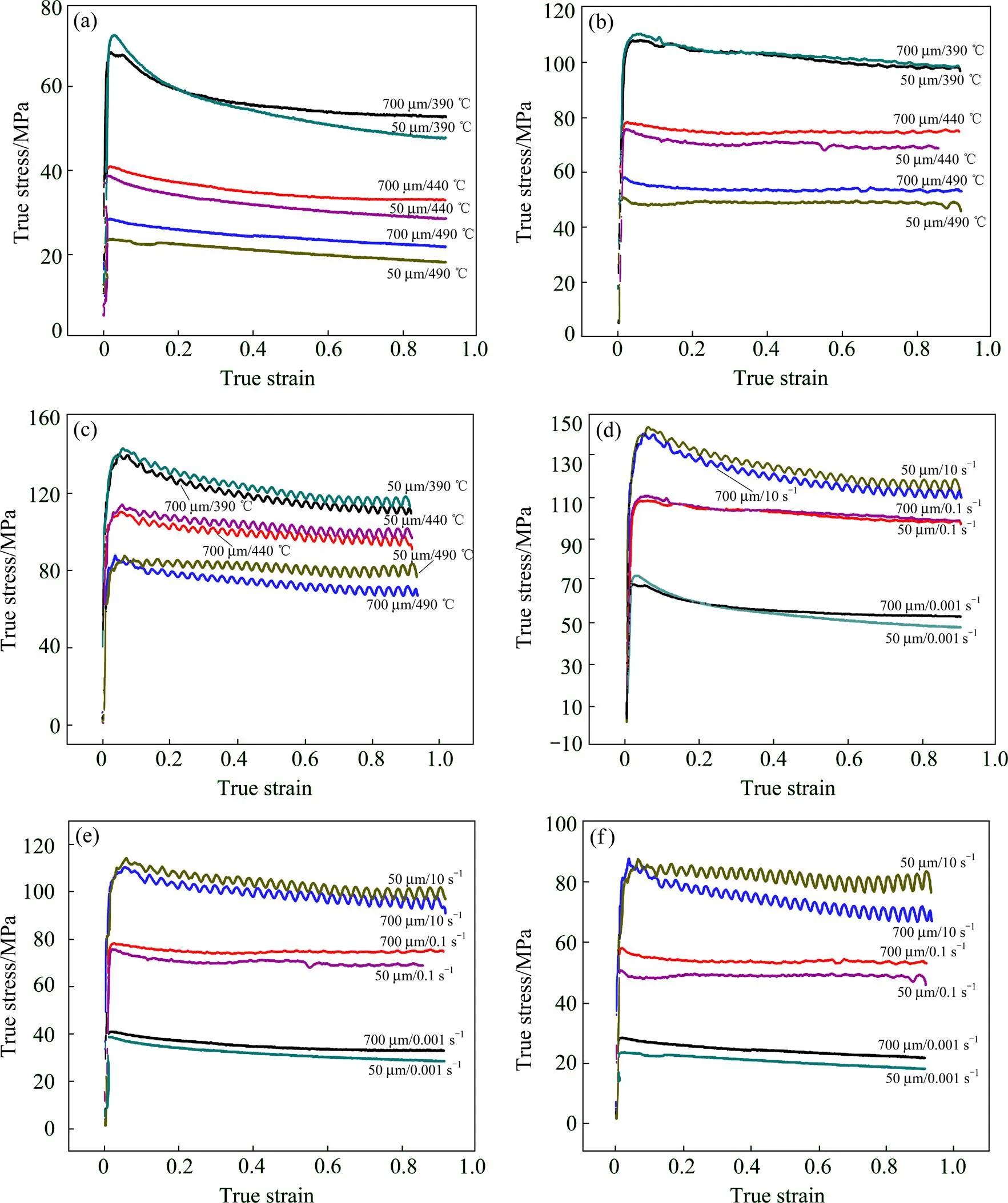

图2(a),2(b),2(c)所示为在变形速率为0.001,0.1和10 s−1,不同变形温度下两种晶粒尺寸样品的热压缩真应力−应变曲线;图2(d),2(e),2(f)是变形温度为390,440和490 ℃,不同变形速率下两种晶粒尺寸样品的热压缩应力−应变曲线。可以看出,晶粒尺寸可影响变形样品的流变应力行为,并且晶粒尺寸对于流变应力的作用规律受到应变速率的影响。当变形速率为0.001~0.1 s−1时,流变应力随晶粒尺寸减小而减小。当变形速率很高时(10 s−1),流变应力随晶粒尺寸减少而增大。在相同变形条件下,粗晶和细晶的稳态流变应力差值大约在5~10 MPa。说明在变形速率低时,细晶更容易变形;而在变形速率高时,粗晶更容易变形。

图1 490 ℃均匀化24 h后的2024铝合金偏光显微组织

图2 不同应变速率和不同变形温度下两种初始晶粒尺寸的真应力−真应变曲线

流变应力行为和晶粒尺寸的这种关系可以由晶界滑动和位错滑移来解释[17−18]。高温环境中材料的晶界强度变弱,成为薄弱的一环,在一定的应力条件下会发生晶界滑动等造成塑性变形。在低应变速率下,晶界滑动占主导,而细晶的晶界密度高,所以在以晶界滑动为主要变形机制的情况下更容易变形。增加变形速率,变形机制由晶界滑动向位错滑移转变,晶界对位错的运动有阻碍作用,细晶的晶界密度高,更难变形。

此外还发现,当变形温度为390 ℃时,粗细晶之间的流变应力差值较小,曲线基本接近重叠。温度上升到490 ℃时,粗细晶之间的流变应力差值增大。说明增加变形温度能够加大晶粒尺寸对于流变应力的作用效果。

由图2还可知,在相同变形速率下,变形温度越高,稳态流变应力降低。因为温度升高促使原子平均动能增加,点缺陷的扩散加快,依赖于扩散的位错更容易开动,所需的有效应力减少,因而屈服流变应力降低。在相同变形温度下,应变速率越低,稳态流变应力越小。这是由于应变速率的降低使得位错增殖速度下降,同时为动态回复的进行提供更多时间,所以稳态流变阶段的位错密度相对较低,稳态流变应力较小。反之,应变速率高时,稳态阶段的位错密度也高,稳态流变应力相应更大。

变形初期,由于变形时内部位错大量开启,位错交互作用致使位错密度迅速增加,应力快速增大至峰值。应力在达到峰值后,开始进入稳态流变阶段,但稳态流变阶段呈现出两种情况:一是低应变速率下的平稳直线;二是高应变速率下的周期性波浪曲线。这是因为随变形程度增加,在低应变速率下,有足够时间进行动态回复,部分条件下可能还发生了再结晶,产生的软化和加工硬化达到一个平衡状态。而在高应变速率下,部分正在发生动态回复和再结晶的晶粒还未充分软化就被重新压缩变形,在曲线上则呈现出流变应力刚下降又上升然后再下降的周期性循环。

农民集体成员代表诉讼的法律构造应当以增加诉讼激励为旨归,鼓励最为适格的集体成员拥有足够的激励完成制度预期,通过创设排除诉讼障碍的各种具体规则增加集体成员的预期净收益,从而提升集体成员提起代表诉讼的积极性,否则集体成员代表诉讼将形同虚设且难以实现保护农村集体财产的立法目标。

2.2 变形显微组织分析

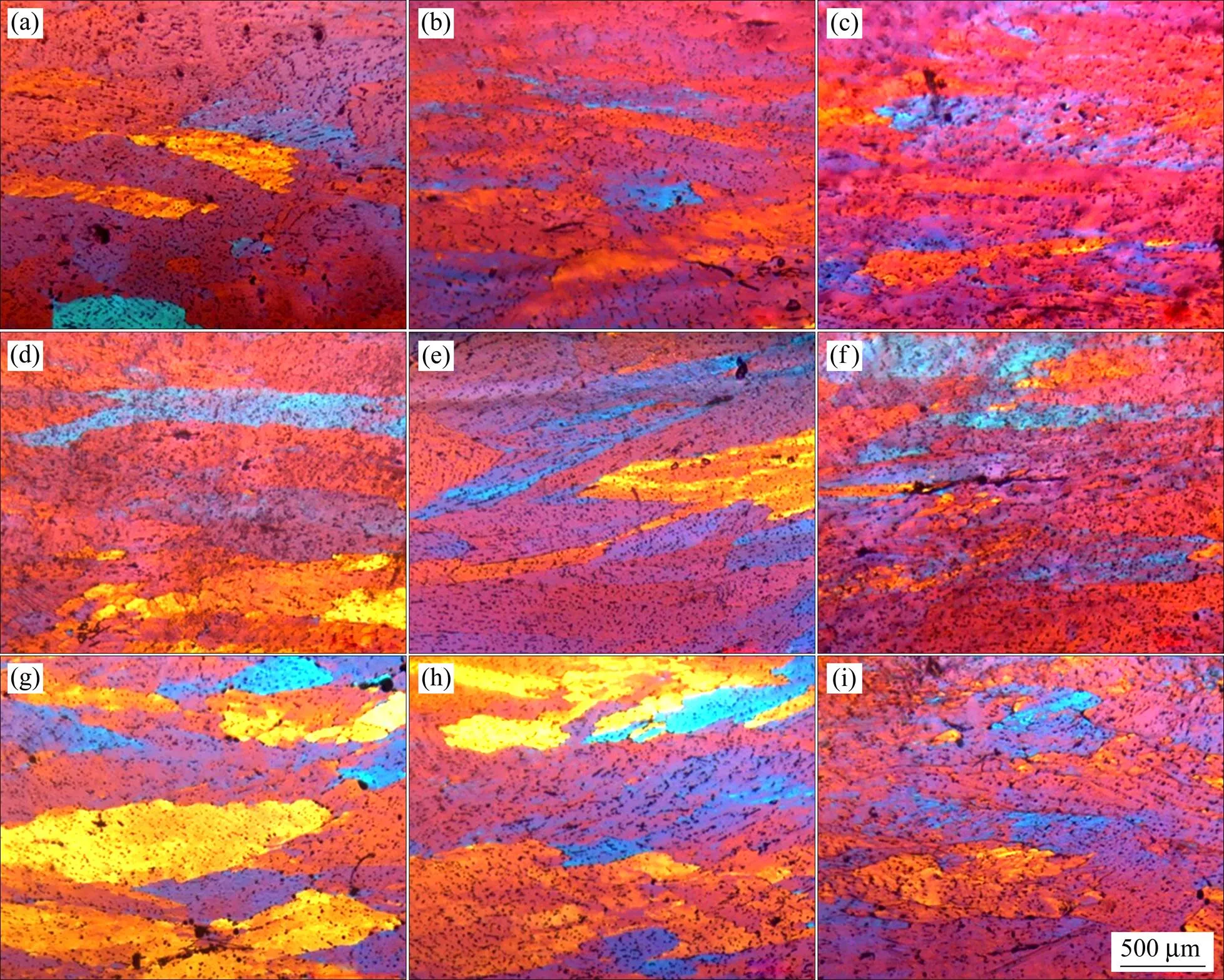

图3所示粗晶 2024铝合金的偏光显微组织,图4所示为细晶 2024铝合金的偏光显微组织。从图3、图4可以看出,与均匀化态的组织相比,不同晶粒尺寸的合金压缩变形后组织都存在一定程度的拉长。观察图3(g)和图4(g)可以看出,晶粒粗大没有明显拉长变形,说明已发生动态再结晶。对比图3(g)和图3(a),图4(g)和图4(a)可以看出,在高温下,晶粒更粗大,同时也有较多还未长大的细小再结晶晶粒,说明高温下再结晶更充分。对比图3(g)、3(h)和3(i),图4(g)、4(h)和4(i)可以看出,应变速率较低时(0.001和0.1 s−1),有明显的再结晶出现,而在高应变速率下(10 s−1),再结晶又重新被变形拉长,这也是在高应变速率下流变应力曲线呈现周期性波动的原因。结合之前的应力−应变曲线可以看出,变形速率越低,越容易充分再结晶,流变应力对应越低;变形温度越高,越容易充分再结晶,流变应力对应越低。这与之前的流变应力曲线也是相符的。

图3 粗晶 2024铝合金的偏光显微组织

图4 细晶 2024铝合金的偏光显微组织

Fig.4 PLM microstructures of fine grain 2024 aluminum alloy (a) 390 ℃/0.001 s−1; (b) 390 ℃/0.1 s−1; (c) 390 ℃/10 s−1; (d) 440 ℃/0.001 s−1; (e) 440 ℃/0.1 s−1;(f) 440 ℃/10 s−1; (g) 490 ℃/0.001 s−1; (h) 490 ℃/0.1 s−1; (i) 490 ℃/10 s−1

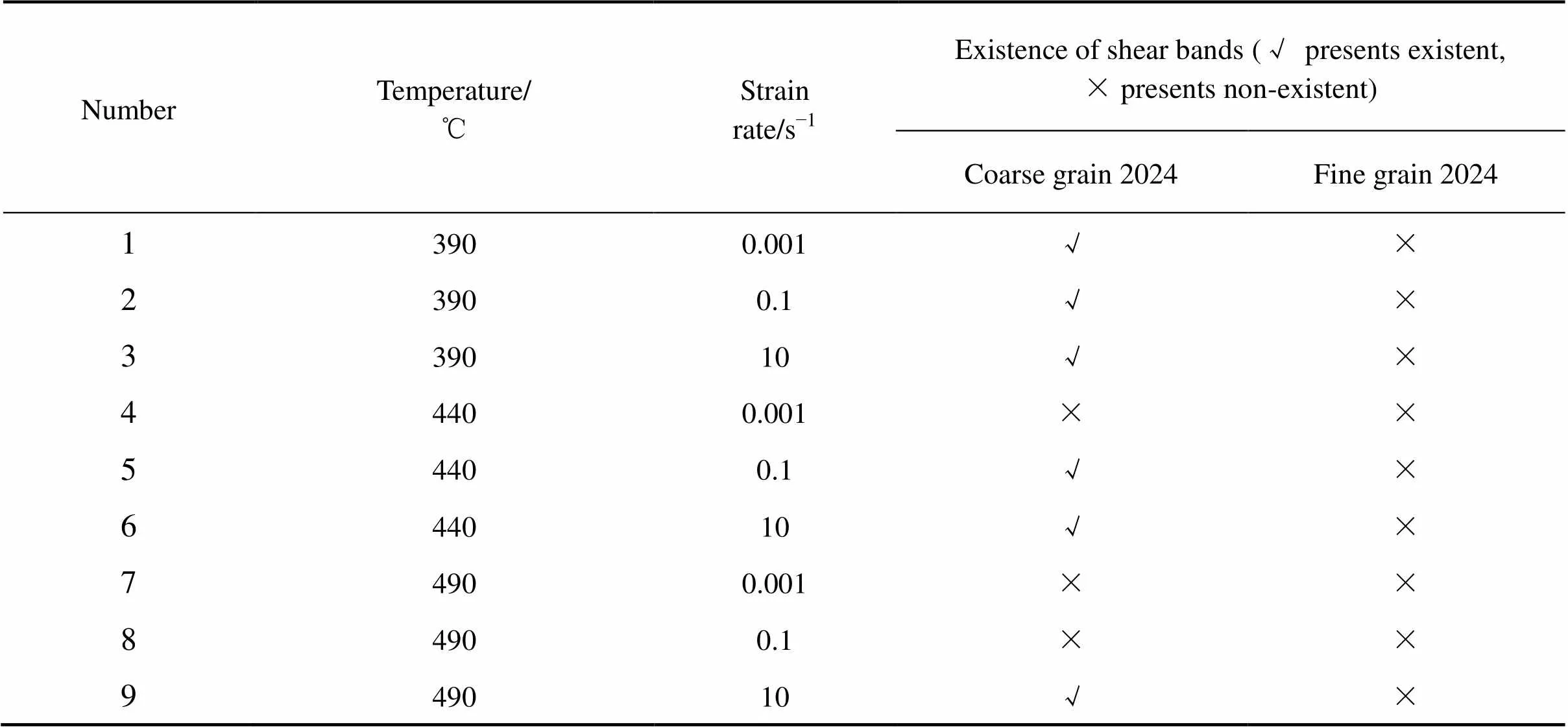

图5所示为粗晶2024铝合金变形温度490 ℃,变形速率10 s−1时的偏光显微组织。可以发现在一个晶粒内部出现了区别于晶粒基底颜色的蓝色长条纹,并且条纹主要分布于晶界附近,向晶内延伸。相关研究表明[19−20],变形不均匀时会在晶粒内部产生不均匀变形剪切带,剪切带的取向不同于晶粒的取向。对于偏光组织,不同颜色反应不同的晶体取向,所以图5中晶粒内部的蓝色条纹应该是热变形过程中产生的剪切带。根据这一规律,对其它状态下样品的偏光组织观察分析可得表1:粗晶2024中只有编号为4,7,8的合金出现剪切带;而细晶2024没有出现剪切带。这是因为材料的微观组织存在各种缺陷,容易在局部产生应力集中。而粗晶的晶粒尺寸大,在应力集中区域的晶粒数量较少,晶粒间的协调作用不强,更容易出现一个晶粒不同部位变形程度不一样的情况,从而在变形严重的地方出现剪切带。变形温度的降低和变形速率的增加能够增加变形的不均匀性,从而在编号为4,7,8的变形条件下更容易出现剪切带;而晶粒愈细,单位体积内的晶粒数愈多,变形时同样的变形量可分散到更多的晶粒中,各部分的变形程度相对更均匀。

图5 粗晶2024铝合金变形温度490 ℃,变形速率10 s−1时的偏光显微组织

表1 粗晶和细晶2024铝合金热变形后的剪切带情况

3 结论

1) 变形温度相同时,在低应变速率下(0.001~0.1 s−1),流变应力随晶粒尺寸减小而减少,细晶更容易变形,晶界滑动为主要变形机制;在高应变速率下(10 s−1),流变应力随晶粒尺寸减少而增大,粗晶更容易变形,位错滑移为主要变形机制。

2) 晶粒尺寸对于流变应力的作用规律受应变速率影响,降低变形温度可减小晶粒尺寸对于流变应力的作用效果。

3) 提高变形温度和降低变形速率能够促进动态再结晶发生,在高应变速率时(10 s−1),不同变形温度的流变曲线最终均呈现周期性的波动,再结晶晶粒重新加工硬化。

4) 减少晶粒尺寸能够减少变形的不均匀性,相对于粗晶,细晶的热变形性能更好。

[2] 徐崇义, 李念奎. 2×××系铝合金强韧化的研究与发展[J]. 轻合金加工技术, 2005, 33(8): 13−17. XU Chongyi, LI Niankui. Development and research of strengthening and toughening of 2××× aluminum alloy[J]. Light Alloy Fabrication Technology, 2005, 33(8): 13-17.

[3] 金相图谱编写组, 变形铝合金金相图谱[M]. 北京: 冶金工业出版社, 1975. Metallographic Atlas Compilation Group. Metallographic Atlas of Deformed Aluminum Alloy[M]. Beijing: Metallurgical Industry Press, 1975.

[4] PANTELAKIS S G, ALEXOPOULOS N D. Assessment of the ability of conventional and advanced wrought aluminum alloys for mechanical performance in light-weight applications[J]. Materials & Design, 2008, 29(1): 80−91.

[5] GOURDET S, MONTHEILLET F. An experimental study of the recrystallization mechanism during hot deformation of aluminium[J]. Materials Science and Engineering: A, 2000, 283(1/2): 274−288.

[6] VERLINDEN B, DRIVER J, SAMAJDAR I, et al. Thermo-Mechanical Processing of Metallic Materials[M]. Elsevier, 2007.

[7] ZHANG J, CHEN B, BAOXIANG Z. Effect of initial microstructure on the hot compression deformation behavior of a 2219 aluminum alloy[J]. Materials & Design, 2012, 34: 15−21.

[8] BELYAKOV A, TSUZAKI K, MIURA H, et al. Effect of initial microstructures on grain refinement in a stainless steel by large strain deformation[J]. Acta Materialia, 2003, 51(3): 847−861.

[9] BARNETT M R, KESHAVARZ Z, BEER A G, et al. Influence of grain size on the compressive deformation of wrought Mg-3Al-1Zn[J]. Acta Materialia, 2004, 52(17): 5093−5103.

[10] REZAEI ASHTIANI H R, PARSA M H, BISADI H. Effects of initial grain size on hot deformation behavior of commercial pure aluminum[J]. Materials & Design, 2012, 42: 478−485.

[11] 刘文胜, 郭伦文, 马运柱, 等. 2A14铝合金热变形的显微组织及流变行为[J]. 中国有色金属学报, 2013, 23(8): 2091−2097. LIU Wensheng, GUO Lunwen, MA Yunzhu, et al. Microstructure and flow behavior of 2A14 aluminum alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals. 2013, 23(8): 2091−2097.

[12] 李展志, 李慧中, 王海军, 等. 6069铝合金的热变形行为和加工图[J]. 粉末冶金材料科学与工程, 2011, 16(2): 155−161. LI Zhanzhi, LI Huizhong, WANG Haijun, et al. Hot deformation behavior and processing map of 6069 aluminum alloy[J]. 2011, 16(2): 155−161.

[13] RAJAMUTHAMILSELVAN M, RAMANATHAN S. Hot deformation behaviour of 7075 alloy[J]. Journal of Alloys and Compound, 2011, 509(3): 948−952.

[14] MALAS J C, VENUGOPAL S, SESHACHARYULU T. Effect of microstructural complexity on the hot deformation behavior of aluminum alloy 2024[J]. Materials Science and Engineering: A, 2004, 368(1/2): 41−47.

[15] 陈学海, 陈康华, 梁信, 等. 7085铝合金热变形的流变应力行为和显微组织[J]. 粉末冶金材料科学与工程, 2011, 16(2): 225−230. CHEN Xuehai, CHEN Kanghua, LIANG Xin, et al. Flow stress behavior and microstructure of 7085 aluminum alloy during hot deformation[J]. Materials Science and Engineer of Powder Metallurgy, 2011, 16(2): 225−230.

[16] 李慧中, 梁霄鹏, 张新明, 等. 2519铝合金热变形组织演化[J]. 中国有色金属学报, 2008, 18(2): 226−230. LI Huizhong, LIANG Xiaopeng, ZHANG Xinming, et al. Microstructure evolution of 2519 aluminum alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 226−230.

[17] ZHEN L, HU H, WANG X, et al. Distribution characterization of boundary misorientation angle of 7050 aluminum alloy after high-temperature compression[J]. Journal of Materials Processing Technology, 2009, 209(2): 754−761.

[18] YANG Y, ZHANG Z, LI X, et al. The effects of grain size on the hot deformation and processing map for 7075 aluminum alloy[J]. Materials & Design, 2013, 51(5): 592−597.

[19] TIAMIYU A A, BADMOS A Y, ODESHI A G. Effects of temper condition on high strain-rate deformation of AA 2017 aluminum alloy in compression[J]. Materials & Design, 2016, 89(5): 872−883.

[20] FARIA C G D, FIGUEIREDO R B, AGUILAR M T P, et al. Strain path effects on the development of shear bands during shear tests in aluminum alloy processed by ECAP[J]. Journal of Materials Research and Technology, 2015, 45(3): 297−303.

(编辑 高海燕)

Effects of initial grain size on hot deformation behavior and microstructure of 2024 aluminum alloy

QIAN Shen, WEI Haigen, JIA Yanlin, LIAO Kaiju, WANG Mingpu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Various grain sizes of 2024 aluminum alloy were made by permanent magnetic stirring-low superheat pouring and traditional casting. The effects of initial grain size on flow stress behavior and the deformation microstructure during hot compression deformation were studied by using Gleeble-1500 thermal simulation machine. The results show that the hot deformation behavior of Al material was sensitive to deformation condition and initial microstructure. The flow stress decreases as the initial grain size decreases when strain rate is lower than 0.1 s−1. This procedure is reversed at strain rate of 10 s−1. The influence of initial grain size on flow stress is less effective when deformation temperature decreases. The results also indicate that the flow stress and peak stress increase with increasing strain rate, and decrease with increasing deformation temperature in both fine and coarse grain aluminum. The flow stress curve shows the waveform character when the strain rate is 10 s−1. The shear bands are found only in coarse-grained 2024 aluminum alloy.

grain size; hot deformation; microstructure; 2024 aluminum alloy; casting

TG146.1

A

1673−0224(2016)04−638−07

2015−09−09;

2015−11−25

汪明朴,博士,教授。电话:0731-88830264;Email: wangmp@csu.edu.cn