磁浮钢铝复合轨焊接复合技术分析

2016-03-08孙维星王铁环孔凡军中国铁建电气化局集团有限公司100036北京第一作者高级工程师

孙维星 王铁环 黄 倩 孔凡军 绳 贺(中国铁建电气化局集团有限公司,100036,北京//第一作者,高级工程师)

磁浮钢铝复合轨焊接复合技术分析

孙维星 王铁环 黄 倩 孔凡军 绳 贺

(中国铁建电气化局集团有限公司,100036,北京//第一作者,高级工程师)

摘 要介绍了磁浮钢铝复合轨的焊接复合方式,重点分析了复合方式的可行性、焊接工装设计和制造的关键工艺。通过力学计算和加工件性能检测得到了沿线路方向和垂直线路方向的钢铝结合性能(均大于行业标准要求)。确定了焊接复合方式的可行性;复合时采用双侧同步自动焊接技术,设计了专用焊接工装设备,上侧及左右两侧滚轮同时夹紧进行焊接,确定了最佳的焊接方法和焊接工艺参数。

关键词磁浮交通;钢铝复合轨;复合方式

Author′s address China Railway Construction Electrification Bureau Group Co.,Ltd.,100036,Beijing,China

在磁浮交通领域,供电轨主要以钢铝复合轨为主。与城市轨道交通车辆授流方式不同,磁浮列车一般采用侧部接触受流方式,其特有的受流方式决定其供电轨的轨型特点。C型钢铝复合轨散热性好、安装方便、线路外观布局紧凑、不易存留污垢[1],更适用于磁浮领域。目前国内C型钢铝复合轨主要采用挤压复合的方式,其核心技术来自德国。本文介绍一种自主研发的C型钢铝复合轨,并重点对其焊接复合技术进行分析。

1 焊接复合轨力学分析

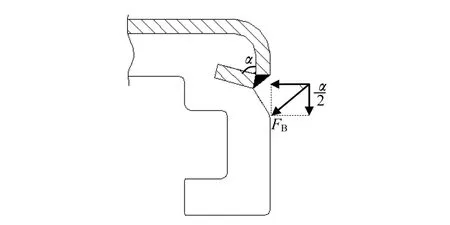

图1为钢铝复合轨结构示意图。其中不锈钢带包在铝轨的外面,铝轨上表面有0.3°的拱形坡度,通过热挤压成型,C型不锈钢带和不锈钢条分别通过冷弯、冷拔成型。C型不锈钢带和不锈钢条通过焊接实现连接,利用焊接时不锈钢带的收缩使不锈钢和铝轨的贴合更加紧密。行业标准CJ/T 414—2012《城市轨道交通钢铝复合导电轨技术要求》中规定:钢铝结合性能(长度为60 mm钢铝复合轨所能抵抗的最大载荷),沿线路方向抗拉力≥10 k N,垂直轨面方向抗拔力≥15 k N。下面通过理论计算和试验检测分别对钢铝复合轨的钢铝结合性能进行分析。

图1 钢铝复合轨结构示意图

1.1理论计算

首先计算沿线路方向的抗拉力。假设铝轨对不锈钢焊接为约束作用,不锈钢条与铝轨凹槽之间的摩擦力先忽略不计,只计算上表面的摩擦力。经分析可知,接头形式为角接接头,但分析焊缝形状及熔敷情况,与对接接头的焊缝形式更为接近,故建立焊缝对接模型来近似计算。钢铝复合轨沿线路方向抗拉力与焊缝的横向收缩力有关,根据文献[2],焊缝横向收缩力可近似用下式表示:

式中:

σB——横向收缩应力;

ΔB——横向收缩量;

E——弹性模量;

B——不锈钢板的长度;

A——不锈钢板的横截面积。

横向收缩量可近似由下式得到:

式中:

α——线膨胀系数;

qω——单位长度焊缝热输入;

c——比热容;

δ——板厚;

焊缝单位长度热功率为:

式中:

q——有效热功率;

ηh——热功率系数;

U——焊接电压;

I——焊接电流;

υ——焊接速度。

将相应数值代入式(1)~(5)计算可得:FB= 60.8 k N

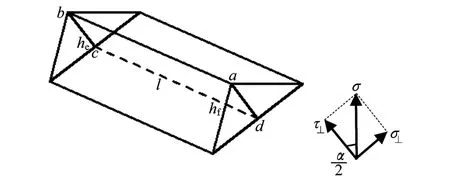

不锈钢板两侧为对称结构,因此对其中一侧进行分析,受力分析图如图2所示。不锈钢和铝合金轨体之间正压力

不锈钢和铝轨上表面摩擦力

经计算得Ff=12.4 k N,该值大于行业标准要求的10 k N。

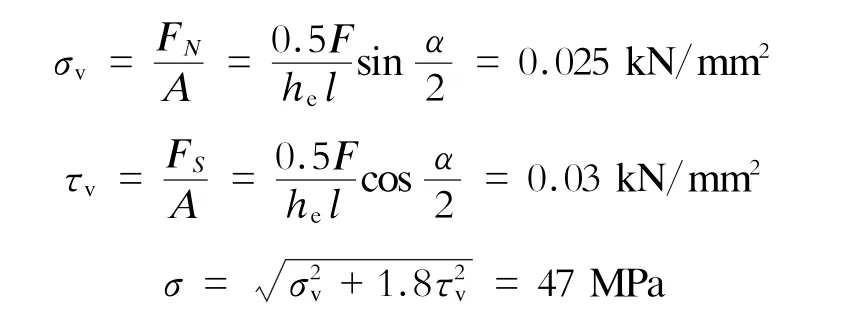

下面对垂直线路方向抗拔力进行计算。经分析,对焊缝接头静载强度进行校核即可。对于角焊缝,破坏发生在有效截面上,即焊缝两焊脚面交线(ab)与有效厚度he组成的截面abcd(hf为焊脚),如图3所示。故角焊缝强度校核,针对有效截面进行,理论上所有ab的平面中abcd面积最小,因此为最危险截面

。

图2 受力分析图

图3 有效截面及受力分析图

取焊缝长度l为60 mm,由图3受力分析可知,有效截面上有与焊缝长度方向垂直的正应力σv和剪应力τv,故

经查询手册,06Cr19Ni10奥氏体不锈钢常温下许用应力为137 MPa,自动焊焊缝金属许用应力约为母材的0.65倍[2],经计算为89.05 MPa,故σ小于焊缝金属许用应力,满足使用要求。

综上分析可知:C型钢铝复合轨采用焊接复合的方式,钢铝结合性能理论可行。

1.2加工件性能检测

钢铝复合轨样品经铁道部质量监督检验中心接触网零部件检验站按行业标准CJ/T 414—2012要求进行检测,钢铝结合性能(长度为60 mm钢铝复合轨所能抵抗的最大载荷)沿线路方向抗拉力和垂直线路方向抗拔力平均值分别为20.13 k N 和50.09 k N。

综上,通过理论计算和加工件的性能检测,钢铝结合性能均达到行业标准和设计要求,焊接复合的方式可行。

2 复合轨制造工艺分析

2.1工装设计

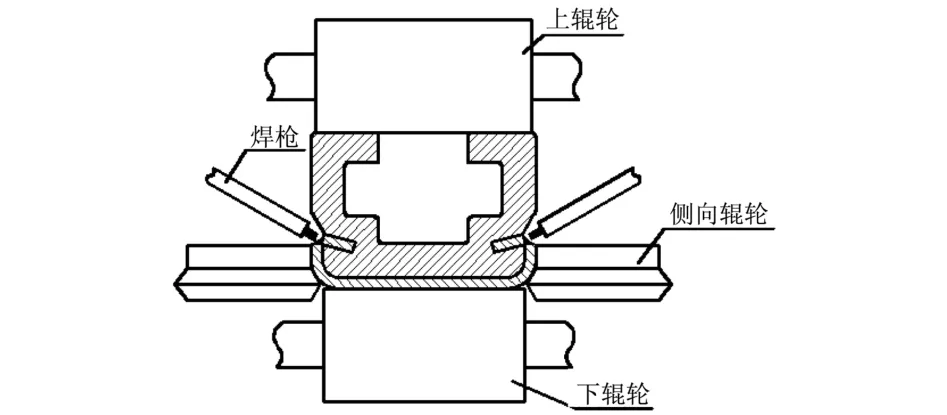

C型钢铝复合轨采用焊接复合方式,焊接时轨体移动,焊枪位置不变。图4为焊接成型组对固定设备结构示意图。复合时,将装配好的轨体置于焊接成型组对固定设备辊道工作台上,随着轨体的移动,上部及左右两侧多组辊轮依次夹紧,双侧同步进行自动焊接。焊接成型组对固定设备的设计,使不锈钢和铝轨在机械夹紧的状态下进行焊接复合,提高了钢铝结合面的密贴度,减小了接触电阻,有利于接触轨导电性能的提高。

图4 焊接成型组对固定设备结构示意图

2.2焊机选择

C型钢铝复合轨所用焊机为全数字式IGBT(绝缘栅双极晶体管)逆变控制直流脉冲焊机,其脉冲控制程序可以循环输出高电流(峰值电流)与低电流(基值电流),通过周期性变化的脉冲电流来控制熔滴过渡的形式和焊接热输入。

该焊机具有完美的起弧性能及熔深控制性能,可以实现低飞溅焊接。其独特的不锈钢专用脉冲波形控制,可以实现各种不锈钢焊丝可靠的熔滴过渡,表现出良好的焊接效果,实现高速焊接。

2.3复合制造的关键工艺

C型钢铝复合轨主要包括铝轨本体,C型不锈钢带和不锈钢条,复合时,将不锈钢带和不锈钢条分别装配到铝轨本体上,在液压夹紧装置作用下双侧同步进行自动化焊接。

(1)材料的装配精度是焊接复合工艺稳定的保证。铝轨本体、C型不锈钢带和不锈钢条尺寸的稳定性和均匀性是保证焊接质量稳定的关键。目前常见的开放式冷弯模具得到的冷弯钢带尺寸不稳定, C型钢带两侧竖直高度相差较大。针对此问题,研发了封闭式高精度冷弯模具,保证冷弯后不锈钢带尺寸的稳定性,C型钢带两侧高度差控制在0.1 mm以内。从而依据C型不锈钢带的尺寸匹配铝轨的尺寸,进而匹配不锈钢条的尺寸,保证轨体各部分的装配精度,提高焊接质量的稳定性。

(2)选择合适的焊接方法及焊接工艺。对于奥氏体不锈钢,由于其热导率小,线膨胀系数和电阻率大,焊接时需要小电流和能量集中的焊接方法。脉冲电流可以有效控制热输入,改善接头性能,既可使母材得到较大的熔深,又可控制总的平均电流在较低的水平,焊缝金属及热影响区金属的过热都比较小,从而使焊接接头具有良好的韧性,减少了裂纹的倾向。焊接工艺参数的调节及匹配也很关键,除考虑不锈钢的焊接外,还要尽量减少热量对铝轨本体的影响。经多次焊接试验,得到优化的焊接参数为:焊接电流170 A,焊接电压20.2 V,焊接速度900 mm/min。

(3)焊接变形的控制也是C型钢铝复合轨生产中的关键工艺。焊接成型组对固定设备的设计,可以保证焊接时焊枪位置不变,轨体在多组液压夹紧装置作用下向前移动,焊接完成的轨体在行进过程中进行冷却,可以迅速降低轨体温度,既保证了生产效率,也可以控制轨体变形,满足其安装和使用要求。

3 结语

焊接型磁浮钢铝复合轨利用焊接收缩原理进行复合,经理论计算和加工件的力学性能检测得到其钢铝结合性能符合行业标准要求。焊接成型组对固定工装设备的设计可以使铝轨和不锈钢带在夹紧状态下进行焊接复合,减小了钢铝结合面的过渡电阻,提高了复合效果。钢铝复合轨各组成部分材料的装配精度、焊接方法和焊接工艺的选择以及焊接变形的控制是复合制造工艺的关键。焊接型钢铝复合轨及附件产品已经实现批量生产,希望能更多地应用到我国的磁浮线路供电设备生产中。

参考文献

[1] 王财华.钢铝复合导电轨在磁浮交通工程中的应用[J].城市轨道交通研究,2011(10):92.

[2] 方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

Analysis of Welding Composite Technology for Maglev Steel-aluminum Composite Rail

Sun Weixing,Wang Tiehuan,Huang Qian,Kong Fanjun, Sheng He

AbstractThe welding composite mode of maglev steel-aluminum composite rail is introduced,the feasibility of the composite mode,the key technologies in welding equipment design and manufacture are mainly analyzed. Through mechanical calculation and sample performance test,steel-aluminum bounding properties of the direction and the vertical lines along the route are obtained,both are greater than the industry requirements,thus the feasibility of the welding composite mode is desided.By using the bilateral synchronous automatic welding technology,the special welding tooling equipment is designed,which is clamped by the upper,the left and right sides of the roller at the same time for welding,and the best welding method and the optimized process parameters are confirmed at the same time.

Key wordsmaglev;steel-aluminum composite rail;composite mode

(收稿日期:2015-08-24)

DOI:10.16037/j.1007-869x.2016.02.023

中图分类号U213.9+2∶U 237