柴油机薄壁零件加工工艺研究及应用

2016-03-08王连宏张雪冬尹艳亮卢广和刘瑛杰

王连宏,张雪冬,尹艳亮,张 芳,吴 鑫,卢广和,刘瑛杰

(北方通用动力集团有限公司,山西 大同 037036)

柴油机薄壁零件加工工艺研究及应用

王连宏,张雪冬,尹艳亮,张 芳,吴 鑫,卢广和,刘瑛杰

(北方通用动力集团有限公司,山西 大同 037036)

以加工薄壁零件挡油衬套为例,分析了影响产品质量的主要原因,开展了工艺流程可行性设计、加工余量的合理分配、专用工装的适宜性改进以及工艺参数优化等方面的研究,控制了薄壁零件在加工中的变形,解决了质量问题,提高了合格率,为类似零件的加工提供了借鉴。

薄壁零件;变形控制;专用夹具;合格率

某型号柴油机的挡油衬套属于薄壁盘类易变形零件。由于受零件采用的材质和设计结构的限制,使零件加工质量不易保证,合格率低,不能满足型号柴油机科研生产的要求。针对上述问题,本文研制了防止变形的适宜性专用夹具,并通过优化工艺流程和工艺参数, 解决了薄壁盘类件加工过程中因变形而影响精度的主要问题,提高了产品合格率,形成了薄壁盘类件机械加工专有的工艺技术规范,满足了批量生产要求。其技术成果的应用不仅为新品柴油机研制提供了技术支撑,还可为同类零件的加工提供了一定的技术指导。

1 零件的结构

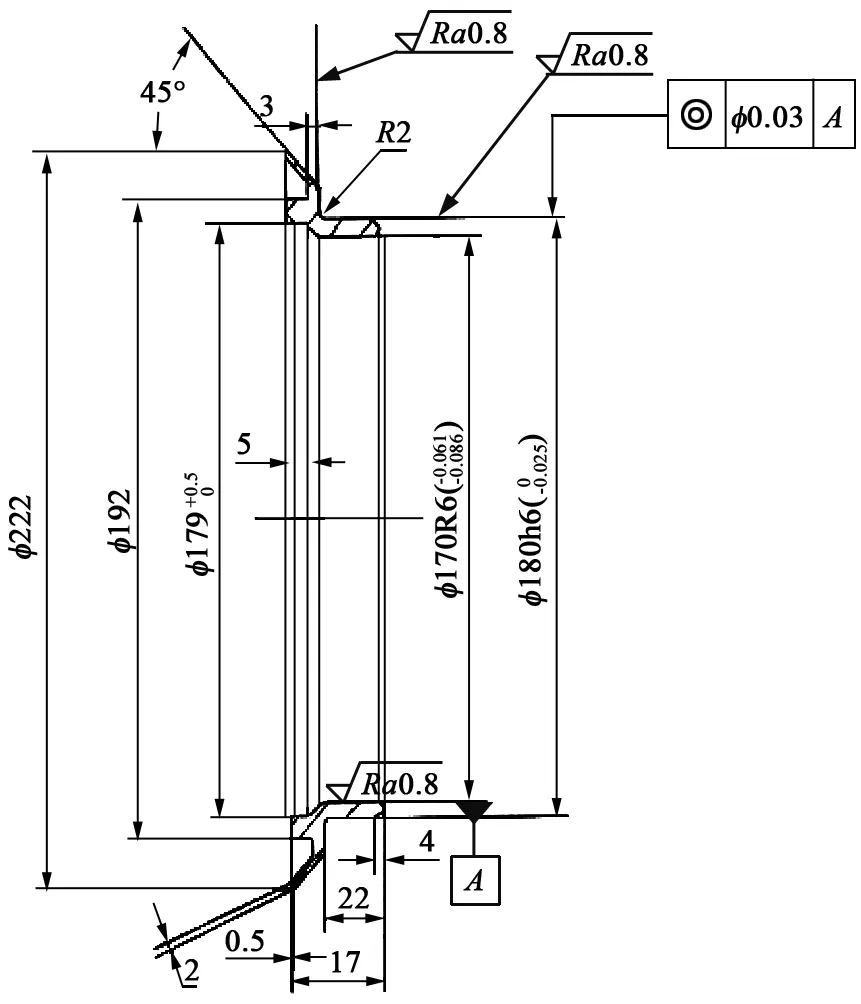

零件结构示意图如图1所示。零件材质为18Cr2Ni4WA,结构属于盘形环状类,其径向尺寸较大,内孔(φ170R6 mm)和外圆(φ180h6 mm)之间壁厚较薄,零件边缘最薄处只有2 mm,故该零件在夹紧、切削以及热处理过程中会产生很大的变形。特别是内孔圆度与直径尺寸精度超差较大,致使产品加工合格率仅为30%。

图1 零件结构示意图

2 质量问题分析

经初步分析,工艺流程的可行性设计、加工余量的合理匹配以及定位装夹方案的正确与否是影响产品质量的主要原因。

2.1 工艺流程

原工艺方案的工艺流程为:粗镗孔、车外圆→磨平面→半精镗孔、车外圆→车圆角和槽形→车台阶孔→精镗孔、车外圆→热处理(渗碳)→精磨内孔→精磨外圆。

通过对上述工艺流程进行验证与分析,发现该工艺流程的主要缺点是工序安排比较紧密,粗、精加工工序没有合理分散,加工过程中产生的切削热不易较快地消除,无法避免加工残余应力在释放过程中引起的零件变形[1];同时工序的节拍较长,不能满足产品的加工质量与批量生产能力要求。因此,粗、精加工工序的集中设计是影响产品质量的主要原因之一。

2.2 加工余量

2.3 定位装夹

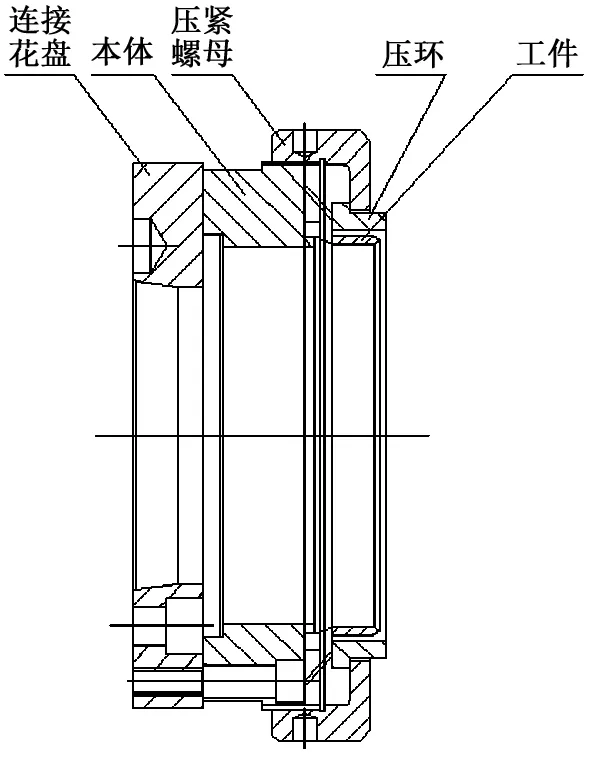

夹具示意图如图2所示。在磨内孔时,夹具采用的是弹簧圈径向夹紧。在通常情况下,采用该弹簧圈装置夹紧可以使零件受力均匀[2]。而本零件的内孔和外圆尺寸精度均为6级,尺寸偏大,公差较严。工艺要求渗碳热处理后,材料硬度应≥54 HRC。且零件壁厚只有5 mm,热处理后极易引起零件内孔与外圆变形;同时,磨削时产生的磨削力也将会使零件产生变形。通过工艺试验发现,磨削后的零件在夹紧状态下测量的尺寸精度完全合格,而从夹具上拆下零件后测量,内孔与外圆大部分点超出了尺寸范围;因此,定位装夹方案的正确与否也是影响产品质量的主要原因之一。

图2 夹具示意图

3 优化措施

3.1 工艺流程的优化

在工艺试验验证的基础上,针对工艺流程进行了优化设计。优化的工艺流程如下:粗镗孔→粗车外圆→镗孔→磨平面→半精镗孔→半精车外圆→车圆角→车槽形→车台阶孔(止口)→精车台阶孔(止口)→精镗孔→精车外圆→热处理(渗碳)→磨台阶孔(止口)→精磨内孔→精磨外圆。

从优化的工艺流程可以看出,为减少切削力和切削热的影响,对粗镗孔、车外圆、半精镗孔、车外圆以及车圆角与车槽形等工序进行了分散设计,并增加了精镗孔工序和精车台阶孔工序,延长了工艺流程,使粗、精加工工序得到了合理分散。这种工艺方案的主要优点是极大地消除了加工过程中因加工余量集中而产生的残余应力,使粗加工时产生的变形在精加工中得到纠正,有效地防止了零件因切削力过大和切削热不能及时消除而产生的变形,保证了产品质量。

3.2 加工余量的分配

将原工艺中的半精镗孔工序的内孔尺寸由原来的φ168.5 mm调整为φ168 mm,精镗孔工序的内孔尺寸由φ169.4 mm调整为φ169 mm,这样就给热处理变形及磨内孔时留出了1mm的余量。加工余量的合理匹配使热处理引起的变形量在精加工中可以得到有效纠正。

3.3 检测量具的合理设计

3.4 专用夹具的改进

零件只要存在径向夹紧力,零件的变形就不可避免。为了避免零件装夹过程中产生径向夹紧力,工艺方案中优选了高精度内孔磨床磨削内孔,并设计了专用磨内孔夹具(见图3)。该夹具的装夹方式由原来的外圆定位夹紧,改为止口定位,端面压紧,同时采用缩严止口孔径尺寸公差的方法提供定位精度,保证了零件加工质量要求。这种设计方案的优点主要是使工件避免了外圆产生夹紧力,有效控制了零件的装夹变形。

图3 改进的专用夹具示意图

3.5 砂轮与切削用量的选择

磨削时砂轮与工件接触面积较大,单位面积的压力较小,同时零件的材料硬度较高,在工艺试验验证的基础上,选用较软的砂轮进行切削。

由于该零件的结构特点,切削用量不宜选择太大,否则切削力增大,使工件在磨削过程中产生变形。根据金属切削手册,结合实践经验,选用了适当

的切削用量。开始磨削时采用较大的径向进给量,而在磨削后期采用小的径向进给量,最后采用无进给量磨削。这样不仅使零件尺寸精度和表面粗造度等级得到了保证,而且避免了磨削过程中产生的变形现象,彻底解决了磨削内孔的变形问题,保证了后续加工中的尺寸精度和几何公差要求。

4 结语

工艺方案的改进、适宜性工装的设计和工艺参数的优化等措施,在批量生产中得到了验证。零件合格率由原来的30%提高到了100%,节省了大量的人力、物力,提高了生产效率,降低了制造成本,满足了柴油机的批量生产要求。该工艺技术成果的应用可为将来类似零件的加工提供技术储备与支持。

[1] 王先逵.机械加工工艺手册[M].北京:机械工业出版社,2006.

[2] 《航空工艺装备设计手册》编写组.夹具设计[M].北京:国防工业出版社,1979.

[3] 陈宏钧.金属切削技术基础手册[M].北京:机械工业出版社,2006.

责任编辑 马彤

Research and Application of Processing Technology of Thin Wall Parts of Diesel Engine

WANG Lianhong,ZHANG Xuedong,YIN Yanliang,ZHANG Fang,WU Xin,LU Guanghe,LIU Yingjie

(North General Power Proup Co., Ltd., Datong 037036, China)

The machining of thin wall parts retaining bushing oil is taken as an example, and analyze the main reasons affecting the quality of products. From the allocation of a reasonable process with the feasibility of the design, machining allowance, special suitable improvement and process parameters optimization, control the deformation of thin-walled parts in the processing, solve the problem of quality, increase the rate of qualified products, and provide a reference for the similar parts processing.

thin wall parts, deformation control, special clamp, qualified rate

TH 162

A

王连宏(1964-),男,高级工程师,主要从事柴油机先进制造工艺技术等方面的研究。

2016-05-31