“S”形试件检测方法研究

2016-03-08燕继明邓志刚

燕继明,邓志刚

(中航工业成都飞机工业(集团)有限责任公司 数控加工厂,四川 成都 610092)

“S”形试件检测方法研究

燕继明,邓志刚

(中航工业成都飞机工业(集团)有限责任公司 数控加工厂,四川 成都 610092)

针对多轴数控机床“S”形试件的特征与精度要求,研究了基于三坐标测量机的检测方法。重点论述了“S”形试件缘条型面和缘条厚度检测理论点位分布原则,测量坐标系建立方法,基于DMIS标准的“S”形试件三坐标测量程序的编制流程,测量环境要求以及对“S”形试件测量前状态的要求。

“S”形试件;多轴数控机床;检测

“S”形试件是由成都飞机工业(集团)有限责任公司提出的关于多轴联动数控机床动态精度测试检验的试件,已形成国家发明专利,并即将纳入ISO 10791-7标准,成为我国第1个被采纳的同类型国际标准。该试件很好地解决了多轴联动数控机床在多轴联动,特别是在线性轴和旋转轴同步运动过程中,运动学误差辨识度困难的问题,为多轴联动数控机床的动态性能检测提供了快速和直观的方案。该试件已被越来越多地应用于多轴联动数控机床的验收和维修。

“S”形试件包含了从工艺、编程、加工、检测及评价的一系列方案。关于“S”形试件工艺、编程的方案研究,文献[1]和文献[2]都有详细的说明,本文不再赘述。本文主要针对“S”形试件的检测进行研究,分析“S”形试件的形状特征及尺寸要求,提出一套适应于三坐标测量机的检测方案,并在3种不同型号和厂家的三坐标测量机上进行验证,证明了其通用性。

1 “S”形试件的特征及检测要求

1.1 “S”形试件的特征

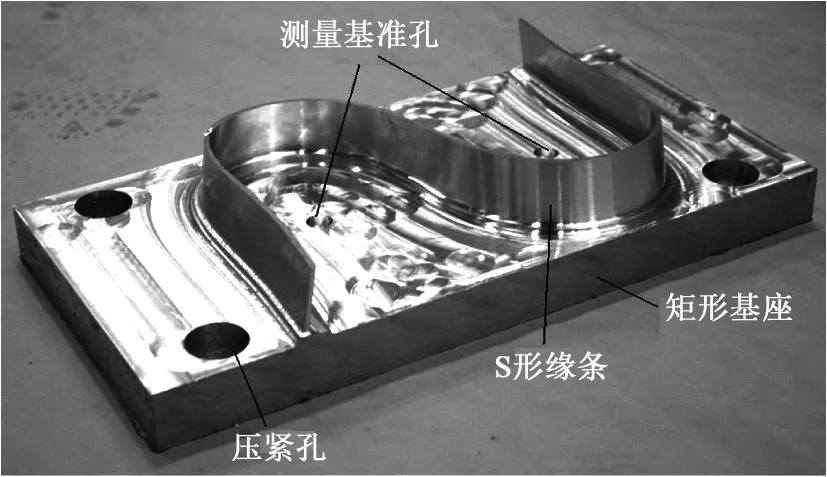

“S”形试件是由一个呈“S”形状的、3~8 mm的直纹面等厚缘条和一个矩形基座组合而成,其结构组成图如图1所示。

图1 “S”形试件结构组成图

“S”形试件的主体是一个呈“S”形走向的扭曲曲面形成的等厚度缘条,曲面形状复杂。使用棒刀加工时,刀具轴向必须连续变换,机床必须能完美执行五轴联动的坐标连续换向。在加工过程中,机床进行五轴联动的坐标连续换向,因而能集中反映机床的几何精度、定位精度、动态特性和反向误差等特性。

如果加工机床的几何精度、动态精度有问题,“S”形试件编程精度较差,或者机床控制系统的运动控制方法不佳等,都会影响到“S”形试件的加工质量,出现“S”形试件缘条厚度不均、缘条表面尺寸精度无法保证、缘条表面出现明显折痕和表面波纹现象(见图2)。

图2 “S”形试件表面波纹图

1.2 “S”形试件的检测要求

“S”形试件的检测包括缘条型面形状尺寸、缘条厚度以及缘条表面粗糙度。其中,缘条型面形状尺寸能够反映加工机床的几何精度、定位精度、动态特性和反向误差等的状态;缘条厚度能够反映加工机床的几何精度和定位精度的情况;缘条表面粗糙度则反映了加工机床动态特性和反向误差的情况。“S”形试件的具体精度要求如下:缘条型面尺寸公差为±0.05 mm;缘条厚度公差为±0.1 mm;缘条表面粗糙度为Ra3.2 μm。

2 “S”形试件的检测

2.1 “S”形试件检测方案

“S”形试件的缘条型面是典型的自由曲面,适于用三坐标测量机检测。针对自由曲面的检测,三坐标测量机一般会提供专门的曲面测量模块;但是这种模块的价格较高,且灵活性不够,不适合作为一种通用的方法。

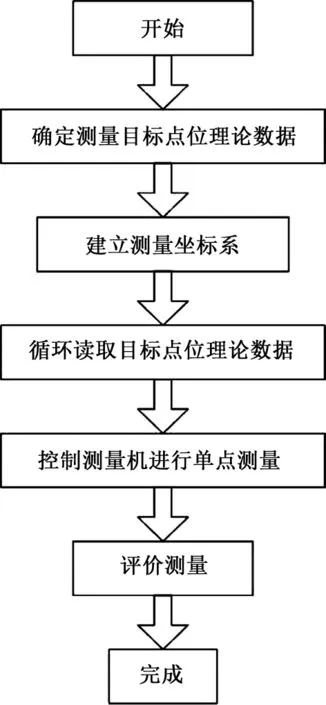

事实上,对任何形体的测量,都可以通过对被测形体进行足够量的抽样检查,即在被测形体上采集足够数量的(矢量)点,通过对这些点的评价,来确定被测体的误差情况;因此,对“S”形试件,也可以通过采样测量的方式来实现对它的测量评价。“S”形试件测量流程图如图3所示。

图3 “S”形试件测量流程图

图3中,测量目标点位理论数据是均布于“S”形试件理论数模上,相对于测量原点的一系列的矢量点,这些点的方向上的偏移情况,反映了所处部位的形状;同时,相同方向上位于缘条对立面上的点间距离,则反映了缘条的厚度。若将测量点位加密到足够多,则测量后,点位误差的分布情况可以反映缘条的表面粗糙度。由于反映出表面粗糙度需要采集的点位过多,会影响到测量效率,所以一般不建议采用三坐标测量机检测表面粗糙度,可采用常规方法进行检测,本文不再论及。

在确定了目标测量点位数据后,就可以针对所使用的三坐标测量机进行编程,实现循环读取单点的测量理论数据,控制测量机测量,并计算出相应点的误差,从而完成“S”形试件的缘条型面尺寸和缘条厚度的检测。

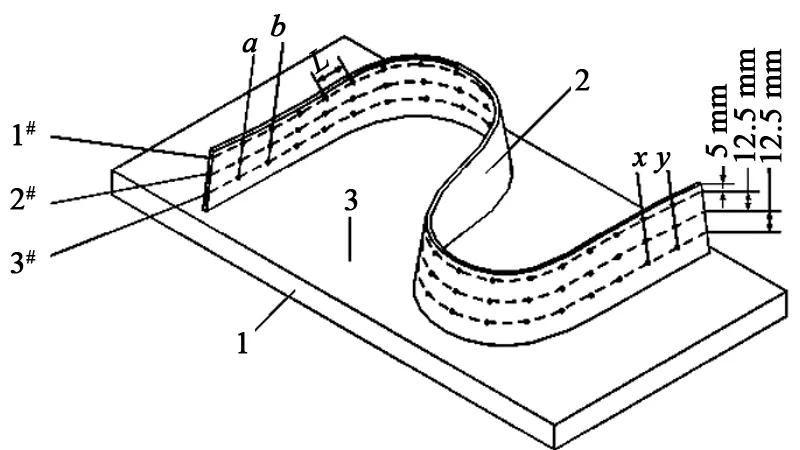

2.2 检测点位取点策略

“S”形试件测量点位分布如图4所示。测量点位应选择能够最大包容“S”形试件形位特征的点,且所选点位应考虑测量行程中的安全。结合“S”形试件的结构特点,沿“S”形缘条高度方向取3条截线,即图4中1#、2#和3#截线。在缘条高度方向,1#截线距离缘条顶部5 mm,截线间距为12.5 mm。在每条“S”形截线等距(如间隔25 mm)进行选点,即图4中标记的a、b、…、x、y,3条线共计99个点(见表1[3])。以这些点位作为测量目标,来完成试件的测量。

图4 “S”形试件测量点位分布图

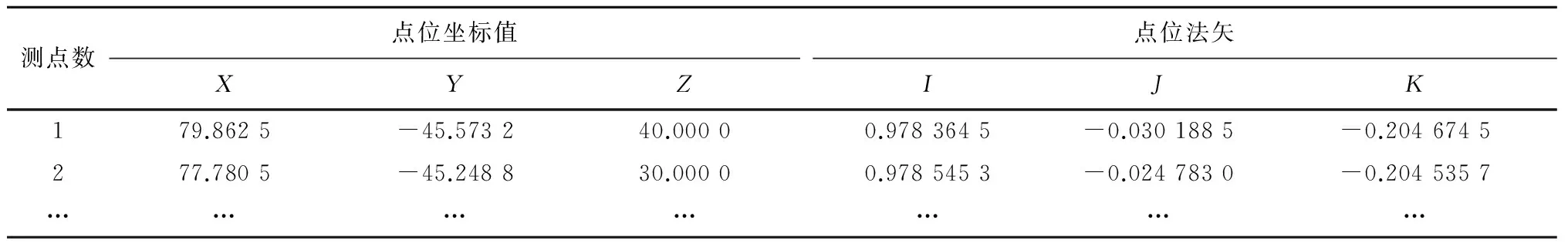

测点数点位坐标值XYZ点位法矢IJK179.8625-45.573240.00000.9783645-0.0301885-0.2046745277.7805-45.248830.00000.9785453-0.0247830-0.2045357…………………

2.3 三坐标测量坐标系的建立

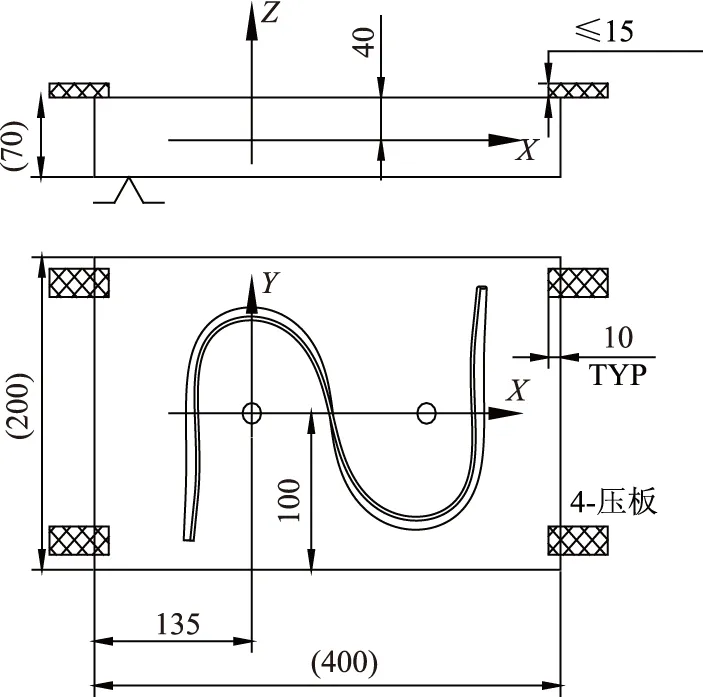

“S”形试件测量坐标系建立的工艺图如图5所示。矩形基座上表面为基准面,确定测量坐标系Z向,以基准孔连线方向为X向,基准孔心为原点。

图5 “S”形试件工艺指示图

2.4 三坐标测量程序的编制

“S”形试件测量程序的流程如图6所示。该流程是基于尺寸测量接口规范(Dimensional Measuring Interface Specification,DMIS)标准建立的,由于DMIS标准目前已成为三坐标测量业界的通用标准,因此,只要遵循DMIS标准的测量机,都可以利用该流程建立自己的“S”形试件测量程序。

图6 “S”形试件测量程序流程图

3 检测要求和结果

3.1 检测要求

测量环境与“S”形试件应满足如下检测要求。

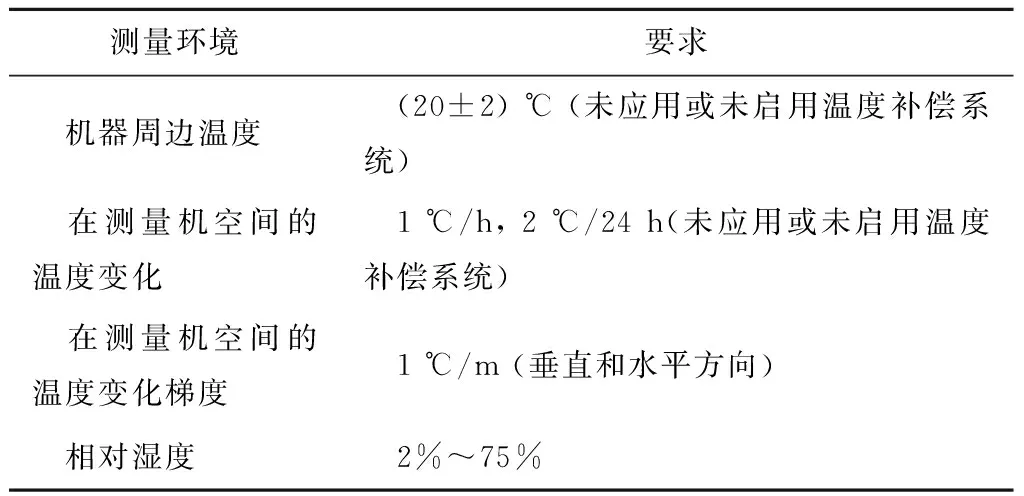

1)测量环境要求。按照ISO 10360-2和ISO 10360-4标准,测量环境要求见表2。

表2 测量环境要求

2)“S”形试件要求。对被测量“S”形试件的要求如下:a.被测零件在测量机上定位应为自由状态;b.测量前,应清除被测表面及基准上的多余物(如毛刺、切屑和冷却液等),以保证测量精度;c.测量前,应置于测量环境中60 min以上。

3.2 检测结果

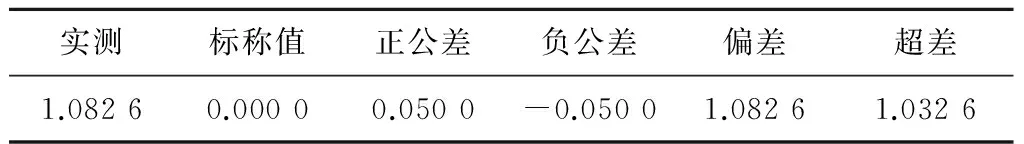

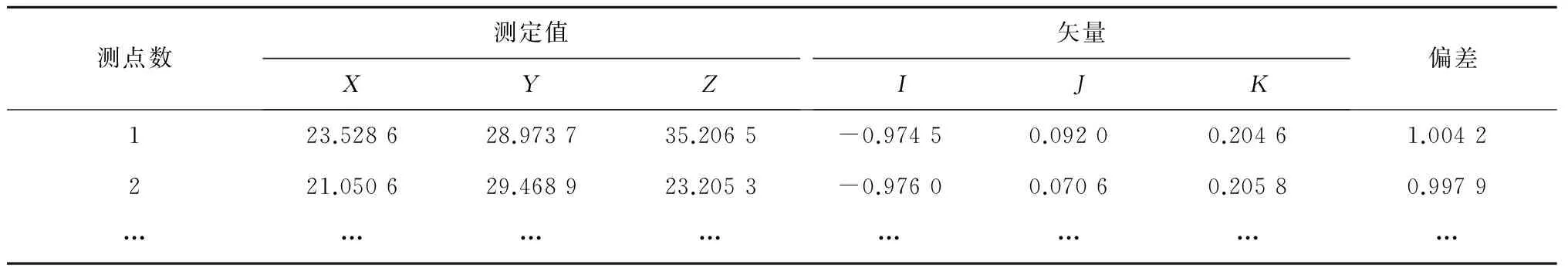

按照上述检测方案,在三坐标测量机上建立测量坐标系,然后运行所编制的测量程序,就可以实现对“S”形试件进行测量。轴M和点数据SCN1的测量结果分别见表3和表4。

表3 轴M测量结果 (mm)

表4 点数据SCN1测量结果

通过分析实测的各测量点误差情况,即可以评价出“S”形试件的缘条型面尺寸和缘条厚度是否满足要求。如果满足要求,则说明加工机床的动静态特性是良好的;反之,则说明加工机床的动静态特性不能满足加工要求。针对超差的点位,并结合工艺方案,可以反推出该部位各坐标的运行位置,从而判断出参与的坐标轴运行状态是否有问题。

4 结语

依据本文提出的“S”形试件通用测量方案,在PC-DMIS环境、AC-DMIS环境和RATIONA-DMIS环境等多种测量系统下编制的“S”形试件测量程序,已测量了上百件“S”形试件,在测量效率、评价准确性等方面都有较好的效果,说明该方案具有通用性。随着“S”形试件成为国际上测试多轴数控机床性能的标准测试件,要求三坐标测量机应实现“S”形试件的准确测量评价,因此,本文所述的测量方案具有很好的推广价值。

[1] 彭雨,牟文平.基于NX的S试件数控编程优化策略[J]. CAD/CAM与制造业信息化,2013(9):81-83.

[2] 杜丽,张信,赵爽宇,等.S形检测试件五轴联动数控加工方法研究[J].中国机械工程,2014(21):2907-2911.

[3] 宋卫东,姚国兴.基于网络数据库技术的三坐标测量机应用系统研究[J].机床与液压,2005(6):131-132.

责任编辑 马彤

Research on the Detection Method of “S” Shaped Specimen

YAN Jiming, DENG Zhigang

(AVIC Cheng Du Aircraft Industrial (Group) Co., Ltd., Chengdu 610092, China)

According to the characteristic and precision requirement of “S” shape for the multi-axis NC machine tools, the detection method based on the three coordinate measuring machine is studied. Focus on the theory point distribution principle about the edge face and edge thickness of “S” shape specimen, build the measuring coordinate system, and propose that three coordinate measuring program flow for “S” shaped specimens based on DMIS with the requirement for measuring environment and the measuring state of “S” shaped specimen.

“S” shaped specimen, multi-axis NC machine tool, detection

TP 277;TG 659

A

燕继明(1971-),男,高级工程师,主要从事数控机床共性技术等方面的研究。

2016-09-20