航空高温涡壳类零件3D打印技术应用研究

2016-03-08李富长

李富长

(中航工业金城南京机电液压工程研究中心,江苏 南京 211106)

航空高温涡壳类零件3D打印技术应用研究

李富长

(中航工业金城南京机电液压工程研究中心,江苏 南京 211106)

快速增材技术(3D打印)是运用粉末金属或塑料等可粘合材料通过逐层打印的方式来构造物体的技术,在一定程度上能解决一些冷加工技术无法解决的问题。3D打印能够在航空产品中得以应用,将为航空产品的科研生产提供一种新思路。某型辅助动力的涡壳组件由涡壳、高压进气罩、蒙皮及接头等4个部分组成,其中的零件属于薄壁壳体类零件,铸造难度大,钣金成型困难,通过采用3D打印,结合焊接、机械加工的复合加工,实现了零件精密毛坯的生产,大大缩短了研制周期和成本。

涡壳;3D打印;高温合金

产品的研发一直以来均以“减材”为主要手段,加工设备、加工方法和加工精度等方面的因素限制了一些产品的研发空间,比如:复合交差空间的零件、复杂交错型结构体、蜂窝结构零件和网状结构零件等的研发与使用。快速增材技术(3D打印)则是运用粉末金属或塑料等可粘合材料通过逐层打印的方式来构造物体的技术,一定程度上能解决一些冷加工技术无法解决的问题。3D打印能够在航空产品中得以应用,将对航空产品的科研生产提供一种新思路[1]。

针对现研制产品中出现的通过传统加工手段较难实现加工生产和生产加工周期较长无法满足交付需求的零组件,本文选择某型辅助动力的涡壳组件,进行3D打印结合机械加工的试制研究。

1 涡壳组件的构成

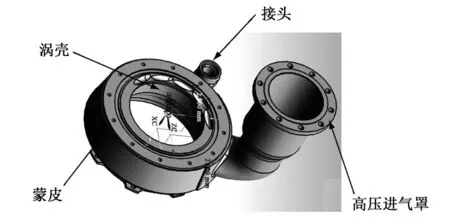

涡壳组件由涡壳、高压进气罩、蒙皮及接头等4个部分组成(材料为GH3536)(见图1),其中的零件为薄壁壳体类零件,铸造难度大,钣金成型困难。通过快速成型方法,不仅可以快速实现精密毛坯的生产,而且能够快速响应设计更改的需求。

图1 涡壳组件

2 工艺难点及解决措施

2.1 工艺路线安排

由于该腔体类零件存在加工支承架无法取出的问题,因而不适于组合打印。本文采用的工艺方案如下:首先完成四部分毛坯件的3D打印成形;然后完成涡壳、高压进气罩及接头的补充加工;再进行补充氩弧焊接;最后对焊接后的涡壳组件进行精加工。

2.2 工艺难点及解决措施

2.2.1 变形控制难度大

涡壳尺寸大(直径为170 mm),悬空结构多,成形时零件易发生收缩、翘曲变形。可通过在悬空位置添加加固型支承,实现应力变形控制。

高压进气罩为典型薄壁零件(壁厚2.5 mm),且存在异形曲面,成形时易出现变形,安装法兰厚度尺寸大(8.5 mm),与中间薄管壁连接的突变截面处的应力控制难度大。可通过工艺迭代,在异形曲面下方添加支承的同时,对安装法兰突变截面区域的重点添加加固支承的方法控制成形内应力。

2.2.2 尺寸精度控制难度大

零件对边面质量要求高,可通过优化零件表面成形工艺参数,使零件外表面粗糙度满足要求。

涡壳中5个喷管对尺寸精度要求高,5个喷管呈倾斜的锥形,成形时锥形弧面悬空。可通过对锥形悬空区域局部添加精细化支承结构来保证锥面完好性。2.2.3 焊接难点

3D打印高温合金材料的涡壳组件焊接难度很大,主要体现在如下几个方面。

1)材料焊接性不佳。3D成形的高温合金材料不同于普通的材料,其熔焊性较差,焊接时容易产生焊接裂纹。

2)产品焊接变形大。涡壳组件的安装面设计要求的高度为(124.9±0.3) mm,按照航标变形量通常为±1.6 mm,变形控制难度非常大。

3)焊接后高压腔、低压腔容易出现泄漏。

4)焊缝连接处焊缝强度要求较高,需要承受较高的振动强度。

通过团队的努力,解决了3D打印高温合金材料的涡壳组件焊接过程中的难题。主要创新点体现在如下几个方面。

1)焊接变形量控制。根据以往的经验,本项目着重在焊接夹具转换定位面、焊接操作过程、焊接顺序和电流控制等方面采取了一系列的措施,成功将焊接变形控制在图样要求范围内[2-3]。

2)专用夹具的设计(见图2)。该夹具应能很好地解决产品装配定位、焊接变形控制、操作者方便操作和实施等一系列问题。

图2 专用夹具

3)合理的焊接工艺流程。通过合理的工序安排来控制产品的焊接质量。

4)制定焊接操作规范。操作者通过试验摸索出了最佳的焊接操作顺序,同时针对高压腔和低压腔采用不同的焊接规范,来控制焊缝的成形和变形量[4]。2.2.4 机械加工难点

由于激光焊接后漏气,且焊接变形大,焊接方法改为氩弧焊。考虑到氩弧焊产品变形大(0.5~1 mm),精加工安排在焊接后进行。由于焊后高压进气罩比较长(126.5 mm),且其位置离中心近(最小65 mm),因而对加工产生干涉,导致环槽和产品端面加工困难(最大加工直径为160 mm),且振纹明显。通过采用成型专用刀具加工,可满足加工精度要求,在具体加工时,又分为粗加工去余量、精加工和精修表面。

3 结语

通过对快速增材工艺(选择性激光烧结技术、熔融沉积成型技术)和传统焊接、机械加工工艺的多轮协调摸索,实现了复杂壳体类零件快速增材制造结合焊接、机械加工的复合加工,快速响应研制阶段的设计变更,缩短研制周期为传统方法的1/8,并通过样件的材料特性试验和产品的性能试验,验证了此项工艺方法的可行性,大大缩短了研制周期,并降低了成本[5]。

通过3D打印,实现了新产品难加工零组件的快速研发,实现了新研产品关键零部件结合3D打印的焊接机械加工快速研制生产,并成功运用在航空产品中,进而推广运用至液压、燃油等多个专业的叶片、导向器和壳体等零组件,解决了一批由于现有加工技术的先天不足而导致的产品设计、性能方面研发的空间限制,为航空事业更快更高地发展提供了技术支持。

[1] 金属加工杂志社,哈尔滨理工大学.数控刀具选用指南[M].北京:机械工业出版社,2014.

[2] 袁哲俊,王先逵.精密和超精密加工技术[M].北京:机械工业出版社,2016.

[3] 邢鸿雁,陈蓉林.机械制造难加工技术[M].北京:机械工业出版社,2014.

[4] 蔡廷文. 液压系统现代建模方法[M]. 北京:中国标准出版社,2002.

[5] 金庆同. 特种加工[M]. 北京:航空工业出版社,1988.

责任编辑 郑练

Application Research of Aviation High Temperature Vortex Shell Parts with 3D Printing Technology

LI Fuchang

(Nanjing Engineering Institute of Aircraft System, Jincheng, AVIC, Nanjing 211106, China)

Rapid increase of material technology (3D printing) using the powder metal or plastic etc. can construct the object by means of step by step printing technologies. Generally, it can solve some problems that the cold working technology cannot solve. Rapid increase of material technology (3D printing) can be applied in aviation product, the scientific research and production of aviation products provide a new way of thinking. A certain type of spiral case of auxiliary power components belongs to the thin shell parts, by the spiral case and high pressure intake hood, skin and joints of four parts, including parts which are difficult to the casting. By means of rapid increase of material manufacturing welding and the machining of complex processing, realize the parts precision casting production, and greatly shorten the development cycle and cost.

vortex shell, 3D printing, high temperature alloy

TG 249

A

李富长(1975-),男,工艺工程部副部长,高级工程师,工程硕士,主要从事超精密加工、3D打印和数字化制造等方面的研究。

2016-06-20